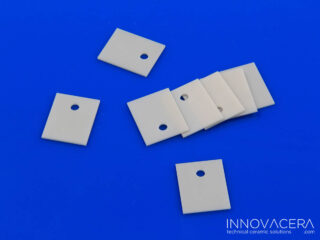

En el proceso de moldeo por inyección de polvo metálico, este se sinteriza hasta obtener una forma sólida. En este proceso, los inductores cerámicos son esenciales para evitar su deformación durante la sinterización y garantizar la estabilidad dimensional de la pieza metálica. MIM permite la producción en masa de piezas pequeñas (normalmente inferiores a 50 mm) con geometrías complejas. El inductor de sinterización de óxido de aluminio personalizado optimiza el proceso de sinterización, garantizando una distribución uniforme del calor y minimizando la contaminación de la pieza.

Ventajas de los moldeadores/bandejas o placas de sinterización de cerámica de alúmina de alta pureza

1. Alta resistencia térmica

El moldeador de sinterización de óxido de aluminio presenta una buena estabilidad a altas temperaturas, debido principalmente a su alto punto de fusión, alta conductividad térmica y buena resistencia al choque térmico. Durante el proceso de sinterización, puede reducir el espesor del moldeador para optimizar el aprovechamiento de la energía. Por lo tanto, se puede utilizar como herramienta de sinterización para acero inoxidable, tungsteno y otras aleaciones refractarias.

2. Superficies inertes

Los moldeadores de cerámica de alúmina son químicamente inertes y no reaccionan con metales ni con entornos de sinterización (como argón, hidrógeno o vacío), lo que previene la contaminación y mantiene la pureza de los componentes metálicos. Como resultado, estos moldeadores también tienen una larga vida útil sin necesidad de reparaciones.

3. Baja expansión térmica

El bajo coeficiente de expansión térmica de la alúmina reduce las variaciones de tamaño durante el enfriamiento y el calentamiento, lo que garantiza una geometría uniforme de los componentes metálicos y reduce el riesgo de agrietamiento.

4. Rugosidad Superficial

Innovacera puede personalizar la rugosidad superficial de los moldes de cerámica de alúmina. Una rugosidad superficial general de Ra < 0,4–1,6 µm reduce la adherencia entre el molde y las piezas MIM. Una superficie libre de partículas también protege las piezas metálicas de la contaminación de los moldes.

5. Resistencia Mecánica

Los moldes de alúmina poseen una alta resistencia a la compresión, lo que les permite soportar cargas pesadas sin deformarse. Su resistencia al desgaste también prolonga su vida útil y reduce la frecuencia de reemplazo. La vida útil es de aproximadamente 50 a 200 ciclos (dependiendo del choque térmico).

Aplicaciones de los fijadores de alúmina de alta pureza en la sinterización MIM

Los fijadores de alúmina de alta pureza se utilizan en la sinterización:

– Componentes aeroespaciales (p. ej., superaleaciones a base de níquel)

– Implantes médicos (p. ej., componentes ortopédicos de titanio)

– Piezas de automoción (p. ej., engranajes e inyectores de combustible)

– Electrónica (p. ej., disipadores de calor de cobre)

INNOVACERA produce una serie de fijadores cerámicos personalizados y estándar, fabricados con cerámica de alúmina, cerámica de nitruro de aluminio y cerámica de nitruro de boro. Si necesita un fijador cerámico, no dude en contactarnos.

enquiry

enquiry