Existen muchos tipos de sustratos para embalaje electrónico, y los más utilizados se dividen principalmente en sustratos de plástico, sustratos de metal y sustratos de cerámica. Los materiales de plástico suelen tener baja conductividad térmica, poca fiabilidad y no son adecuados para requisitos exigentes. Los materiales de metal tienen una alta conductividad térmica, pero su coeficiente de expansión térmica general no es el adecuado y su precio es elevado.

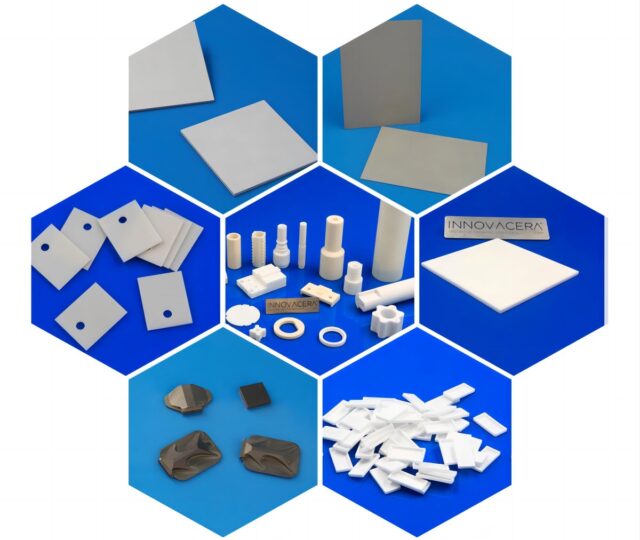

Los sustratos cerámicos se utilizan comúnmente para el embalaje electrónico. En comparación con los sustratos de plástico y metal, los sustratos cerámicos presentan las siguientes ventajas:

1. Buen aislamiento y alta fiabilidad;

2. Bajo coeficiente dieléctrico y alta frecuencia;

3. Bajo coeficiente de expansión y alta conductividad térmica;

4. Buena hermeticidad, propiedades químicas estables y un fuerte efecto protector en los sistemas electrónicos.

Por lo tanto, son adecuados para el envasado de productos de aviación, aeroespacial, militar y otros sectores, con alta fiabilidad, alta frecuencia, resistencia a altas temperaturas y buena hermeticidad. Los componentes electrónicos de chips ultrapequeños se utilizan ampliamente en comunicaciones móviles, ordenadores, electrodomésticos, electrónica automotriz y otros campos, y sus materiales de soporte suelen envasarse con sustratos cerámicos.

Actualmente, los materiales de sustrato cerámico más utilizados para el envasado electrónico son la alúmina (Al₂O₃), el nitruro de aluminio (AlN), el nitruro de silicio (Si₃N₄), el carburo de silicio (SiC), el nitruro de boro (BN) y el óxido de berilio (BeO₃).

Las siguientes son las áreas de aplicación de diversos sustratos de materiales:

1. Sustrato cerámico de alúmina

Aunque el sustrato cerámico de Al₂O₃ tiene una gran producción y una amplia gama de aplicaciones, su conductividad térmica es mayor que la de los monocristales de silicio, lo que limita su aplicación en circuitos integrados de alta frecuencia, alta potencia y escala ultragrande.

2. Sustrato cerámico de nitruro de aluminio

El proceso de preparación del polvo de AlN, la materia prima principal de la cerámica de AlN, es complejo, tiene un alto consumo de energía, un ciclo largo y un precio elevado. Este alto costo limita la amplia aplicación de la cerámica de AlN, por lo que los sustratos cerámicos de AlN se utilizan principalmente en industrias de alta gama.

3. Sustrato cerámico de nitruro de silicio

Las propiedades dieléctricas de la cerámica Si₃N₄ son deficientes (constante dieléctrica de 8,3 y pérdida dieléctrica de 0,001 a 0,1) y su elevado coste de producción limita su aplicación como sustrato cerámico para encapsulado electrónico.

4. Sustrato cerámico de carburo de silicio

La constante dieléctrica del SiC es demasiado alta, cuatro veces superior a la del AlN, y su resistencia a la compresión es baja, lo que la hace adecuada únicamente para encapsulado de baja densidad, pero no para encapsulado de alta densidad. Además de componentes de circuitos integrados, componentes de matriz, diodos láser, etc., también se utiliza para componentes estructurales conductores.

5. Sustrato cerámico de óxido de berilio

Su uso se limita a los siguientes aspectos: disipador térmico de transistores de alta potencia, disipador térmico de dispositivos semiconductores de alta potencia y alta frecuencia, tubo de emisión, tubo de ondas progresivas, tubo láser, klistrón. Debido a su alta conductividad térmica y características ideales de alta frecuencia, el sustrato cerámico de BeO se utiliza a veces en aviónica y comunicaciones por satélite.

6. Sustrato cerámico de nitruro de boro

El BN presenta las ventajas de una alta conductividad térmica, que prácticamente no varía con la temperatura, una constante dieléctrica baja, un buen rendimiento de aislamiento, etc., y se utiliza ampliamente en ventanas de radar, bases de tubos de transistores de alta potencia, carcasas de tubos, disipadores térmicos, ventanas de salida de microondas y otros campos.

Rendimiento de sustratos cerámicos de diversos materiales:

td>Resistividad eléctrica (Ω*cm)Ω·cm (25 °C)Ω·cm (25 °C)Ω·cm (56 °F)≥1014Ω·cm (52 °F)≥1015Ω·cm (51 °F)≥1014Ω·cm (55 °F)≥1014Ω·cm (57 °F)Resistividad eléctrica (Ω*cm)

Ω·cm (1014 °F)Resistividad eléctrica (Ω*cm)

Ω·cm (1014 °F)Resistividad eléctrica (Ω*cm)

Ω·cm (1014 °F)Resistividad eléctrica (Ω*cm)

Ω·cm (1018 °F)

Ω·cm (1018 °F)

Ω·cm (1018 °F) (300 °C)

///≥1011/ / /

| Rendimiento | Rendimiento | Unidad | ALN | Al₂O₃ | BeO₃ | SiC | BN | Si₃N₃ | |

| Contenido | % | ≥3,03 | 1,6-2,0 | 3,26±0,05 | |||||

| Rendimiento térmico | Temperatura máxima de servicio | ℃ | 800 | 1700 | 1750 | / | 1300 | 900-2100 | / |

| Conductividad térmica | (W/m·K)20 ℃ | / | 24.70 | 30.00 | 230 | 90-110 | 35-85 | / | |

| (W/m·K)100℃ | 170 | / | / | / | / | / | / | ||

| Térmico Expansión | ×10-6 ℃ (25~400 ℃) | 4,4 | / | / | / | 4,0 | 0,7~7,5 | 3,0-3,2 | |

| ×10-6 ℃ (25~800 ℃) | / | 8,2 | 8.2 | 7.0-8.5 | / | / | / | ||

| ×10-6 °C (20-100 °C) | / | / | / | / | / | 1.5-2.8 | / | ||

| Constante dieléctrica | 1 MHz (10 ± 0,5) GHz | 8,9 | 8,3 | 8,7 | 6,9 ± 0,4 | 40 | 4.0 | 9.4 | |

| Pérdida dieléctrica | (×10-4)(1Hz) | 3~10 | 0.0002 | 0.0001 | / | / | / | / | |

| Tensión no disruptiva | (kV*mm-1) | 15 | 10 | 10 | 10 | 0,07 | 300-400 | 100 | |

| Propiedad mecánica | Dureza (HV) | MPa | 1000 | 25 | 12 | 91-93(HRA) | / | 160-1800 | |

| Resistencia a la flexión | MPa | ≥410 | 300~350 | 200 | ≥350 | 40~80 | 700-800 | ||

| Módulo elástico | GPa | 320 | 370 | 350 | 350 | / | 320 | ||

| Toxicidad | / | (W/m·K) 20 °C | No | No | Sí | No | No | No | |

enquiry

enquiry