Los procesos de conformado más utilizados en la industria de la cerámica avanzada son el prensado isostático en frío, el moldeo por inyección, el prensado isostático en caliente y el prensado en seco. Como fabricante de cerámica avanzada, presentamos el proceso de prensado isostático en frío.

El CIP es un método de compactación de materiales en polvo hasta obtener una masa sólida y homogénea antes del mecanizado o la sinterización. Permite producir tochos o preformas de alta integridad que presentan poca distorsión o agrietamiento durante la cocción. Sus ventajas y características incluyen:

Mejora de la eficiencia de producción: El CIP es fácil de operar, el proceso es estable y permite la producción en masa, lo que se traduce en una alta eficiencia de producción.

Optimización de las propiedades del material: El CIP permite que el material en polvo forme un cuerpo verde denso bajo alta presión, con una alta densidad, que suele superar el 95 % de la densidad teórica. Esto confiere al material cerámico producido mediante prensado isostático en frío mayor resistencia, dureza y resistencia al desgaste.

Granos finos: En el proceso CIP, gracias a la deformación plástica y la recristalización a alta presión, se puede obtener un cuerpo con granos finos, lo que mejora la resistencia y la tenacidad del material.

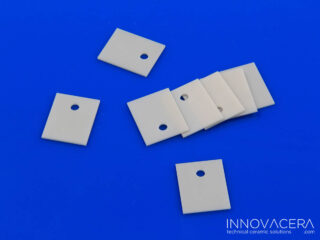

Fabricación de piezas con formas complejas: La tecnología de prensado isostático en frío se adapta bien a la fabricación de piezas cerámicas con formas complejas. Permite el moldeo único de formas complejas mediante un diseño de molde adecuado y el control de la presión, lo que reduce la complejidad y el coste del procesamiento posterior.

Formas complejas: Al adoptar diferentes estructuras de molde y parámetros de proceso, el prensado isostático en frío puede producir piezas en bruto con diversas formas complejas para satisfacer las necesidades de diferentes campos de aplicación.

Gran controlabilidad: Los parámetros del proceso CIP, como la presión, la temperatura y el tiempo de mantenimiento, se pueden controlar con precisión, lo que permite obtener un cuerpo en verde con propiedades y microestructura específicas.

Baja pérdida de material: Al no haber fusión durante el CIP, no se producen reacciones químicas ni consumo de fase gaseosa, y la pérdida de material es prácticamente nula.

Ahorro de energía y protección del medio ambiente: Dado que el proceso de prensado isostático en frío no requiere sinterización a alta temperatura, se reduce el consumo de energía y la cantidad de gases y aguas residuales vertidas.

En resumen, esto hace que la tecnología de prensado isostático en frío tenga un amplio potencial de aplicación en el campo de la fabricación de cerámica.

enquiry

enquiry