窒化アルミニウムの特性と用途

窒化アルミニウムは、優れた耐酸化性、耐薬品性、耐熱衝撃性、機械的強度、低い誘電率、シリコン結晶に近い熱膨張係数、高い熱伝導率を有しており、機械工学などの応用分野で広く使用されています。

窒化アルミニウムセラミックスの用途

詳細な特性は以下の通りです。

熱特性

AlNの理論熱伝導率は320W/m•Kです。調製された多結晶AlNの熱伝導率は、一般的に100~260W/m•Kです。室温における熱伝導率はAl2O3の10~15倍で、BeO(理論熱伝導率350W/m•K)に近い値です。200℃以上の温度では、熱伝導率は酸化ベリリウムよりも優れています。25~400℃の範囲では、純AlNの熱膨張係数は4.4×10-6K-1で、シリコンの熱膨張係数(3.4×10-6K-1)に近い値です。

電気特性

純AlNの室温における陰極率は1014Ω•cmを超え、優れた絶縁材料です。誘電率は約8.0(1MHz)で、Al2O3と同等です。誘電損失は10-4(1MHz)、誘電耐電圧は14KV・mm-1、電気機械結合係数は高く(0.8%)、圧電性と負性降伏性を有します。

機械的特性

緻密質AlNセラミックスの室温でのビッカース硬度は12GPa、モース硬度は7~8、ヤング率は308GPa、曲げ強度は350MPaに達します。室温強度は約20%低下しますが、ホットプレスされたSi3N4やAl2O3では一般的に50%低下します。

化学的特性

AlNは優れた高温耐食性を有し、アルミニウム、銅、銀、鉛、ニッケルなどの様々な金属に濡れず、ガリウムヒ素などの溶融塩中でも安定して存在できます。また、吸湿性が強く、空気中の水蒸気と反応しやすいという欠点があります。空気中では、AINの初期酸化温度は700~800℃ですが、常圧下では2260~2500℃で溶融せず、熱分解します。

その他の特性

青色光および紫外線領域で光透過性があり、電磁波、電子・イオン衝撃に対する耐性が良好で、報告されている関連材料の中で最も高い表面弾性波伝搬速度を有する材料です。

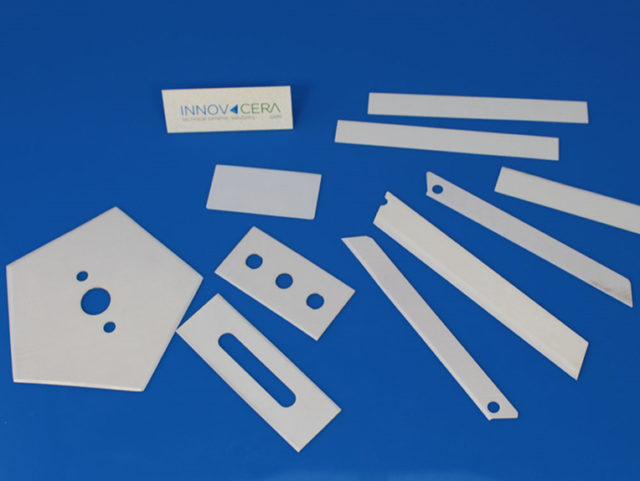

窒化アルミニウムセラミックプレート

窒化アルミニウムの用途

民生分野では、窒化アルミニウムは集積回路、自動車、高速鉄道、電力、半導体などの分野で広く利用されており、集積回路基板、IGBT制御モジュール、ウェハ処理用静電チャック、高出力LEDヒートシンクなどにも使用されています。また、耐熱材料、薄膜材料、複合材料などの製造にも適しています。

軍事分野では、窒化アルミニウムは航空宇宙、防衛兵器、マイクロ波レーダーなど、船舶航行システム、ミサイル測位システム、地上レーダーシステムなどに利用されています。

詳細を知りたい方は、お気軽にお問い合わせください。

窒化アルミニウムセラミックリング

お問い合わせ

お問い合わせ