Al diseñar sellos para conectores eléctricos, como los pasamuros, los ingenieros suelen considerar cuatro materiales comunes. En el extremo inferior, bastan resinas epoxi o adhesivos sencillos. Como alternativa, los sellos mecánicos con juntas tóricas elastoméricas ofrecen una solución más robusta. Para aplicaciones con mayores exigencias, los sellos de vidrio previenen eficazmente las fugas durante variaciones extremas de temperatura, presión y humedad.

Para un rendimiento superior, los sellos cerámicos son la opción ideal, con excelente resistencia al calor, a los impactos mecánicos y a la corrosión. Sin embargo, este rendimiento superior al del vidrio tiene un precio. Los materiales cerámicos suelen ser más caros, y los sellos cerámicos-metálicos requieren procesos de ingeniería y fabricación más complejos.

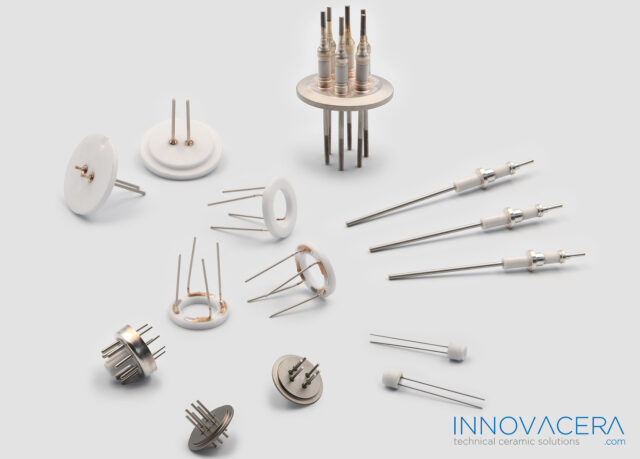

Innovacera recomienda el uso de sellos cerámicos cuando los sellos de vidrio no cumplen con los exigentes requisitos de rendimiento. Por ejemplo, las aplicaciones aeroespaciales exigen alta resistencia al calor y a los impactos mecánicos, mientras que los dispositivos de implantes médicos requieren una excelente resistencia a la corrosión y biocompatibilidad. Unas propiedades dieléctricas excepcionales son cruciales para aplicaciones láser de alto voltaje y alta corriente.

Ventajas de los sellos cerámicos

Los sellos cerámicos-metálicos ofrecen varias ventajas sobre los sellos de vidrio-metal, incluyendo un sellado hermético más resistente y mejores propiedades de aislamiento eléctrico. Innovacera utiliza principalmente 95 % de alúmina, 99 % de alúmina y zafiro. Los sellos cerámicos-metálicos bien diseñados mantienen la hermeticidad en diversas condiciones adversas, como altas y bajas temperaturas, entornos corrosivos, alta presión y alto vacío. Los sellos cerámicos-metálicos presentan una tasa de fugas, estándar en la industria, significativamente menor que la de los sellos de vidrio, lo que indica un sellado superior.

Los sellos cerámicos-metálicos resisten choques térmicos severos y ciclos térmicos repetidos, manteniéndose estables a temperaturas extremadamente altas y bajas. Presentan una alta resistencia mecánica, lo que los hace menos propensos a romperse en condiciones de alta vibración y alta carga g en comparación con los sellos de vidrio.

Ventajas de la soldadura fuerte

Los sellos cerámicos-metálicos utilizan soldadura fuerte para unir componentes cerámicos y metálicos, lo que produce una unión fuerte y un sellado excelente. La soldadura fuerte funciona bien con metales y aleaciones que no se adhieren bien al vidrio. Los sellos cerámicos-metálicos presentan una buena adhesión con cobre, aleaciones de cobre (CuNi), níquel y aleaciones de níquel (como Monel, Alumel, Nial).

En comparación con los sellos de vidrio, la presencia de metal de soldadura fuerte entre el metal base y el sustrato cerámico mejora la robustez del sistema. Los materiales para soldadura fuerte son más flexibles que la cerámica, lo que permite absorber algunos impactos mecánicos y ayudar a mitigar los desajustes en la expansión térmica entre la cerámica y los sustratos.

Aplicaciones típicas

Los componentes cerámico-metálicos desempeñan un papel crucial en dispositivos electrónicos implantables y aplicaciones aeroespaciales debido a su capacidad para soportar altas temperaturas, vibraciones e impactos mecánicos. Son comunes en sellos para termopares de motores de turbinas de gas, componentes de líneas de combustible y terminales de sistemas de detección de incendios.

Proceso de fabricación:

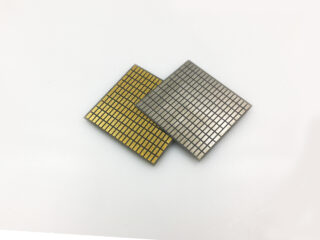

Para preparar la cerámica para la soldadura fuerte, la superficie se metaliza. Innovacera emplea principalmente tecnologías de metalización de película gruesa y película delgada para garantizar la correcta unión e integración de los componentes cerámico-metálicos. Todos los componentes se someten a pruebas exhaustivas para garantizar su calidad y consistencia.

enquiry

enquiry