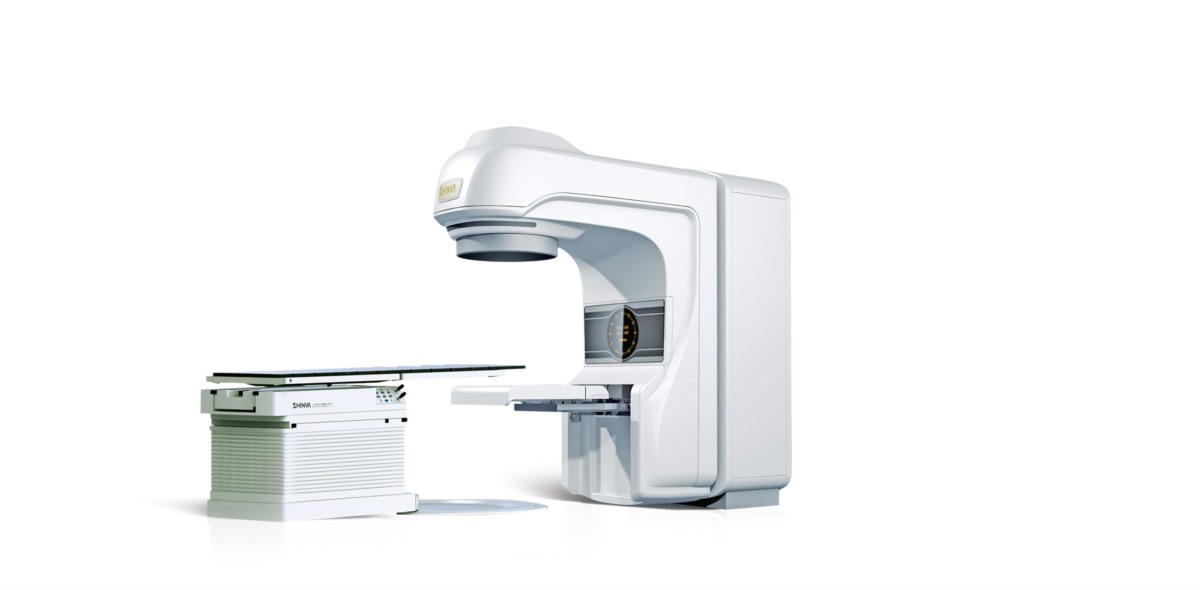

Los aceleradores de haz de electrones (EB) son dispositivos avanzados que utilizan campos electromagnéticos para acelerar electrones de alta energía a una velocidad cercana a la de la luz. Estos haces de electrones acelerados se utilizan en diversas aplicaciones industriales y científicas, como el procesamiento de materiales, la esterilización, la radioterapia médica y la investigación científica. Los aceleradores EB constan de un cañón de electrones que emite los electrones, una serie de componentes electromagnéticos (p. ej., cámaras oscilantes e imanes) que aceleran y enfocan los electrones, y un objetivo o salida del haz que dirige el haz de electrones de alta energía a su destino.

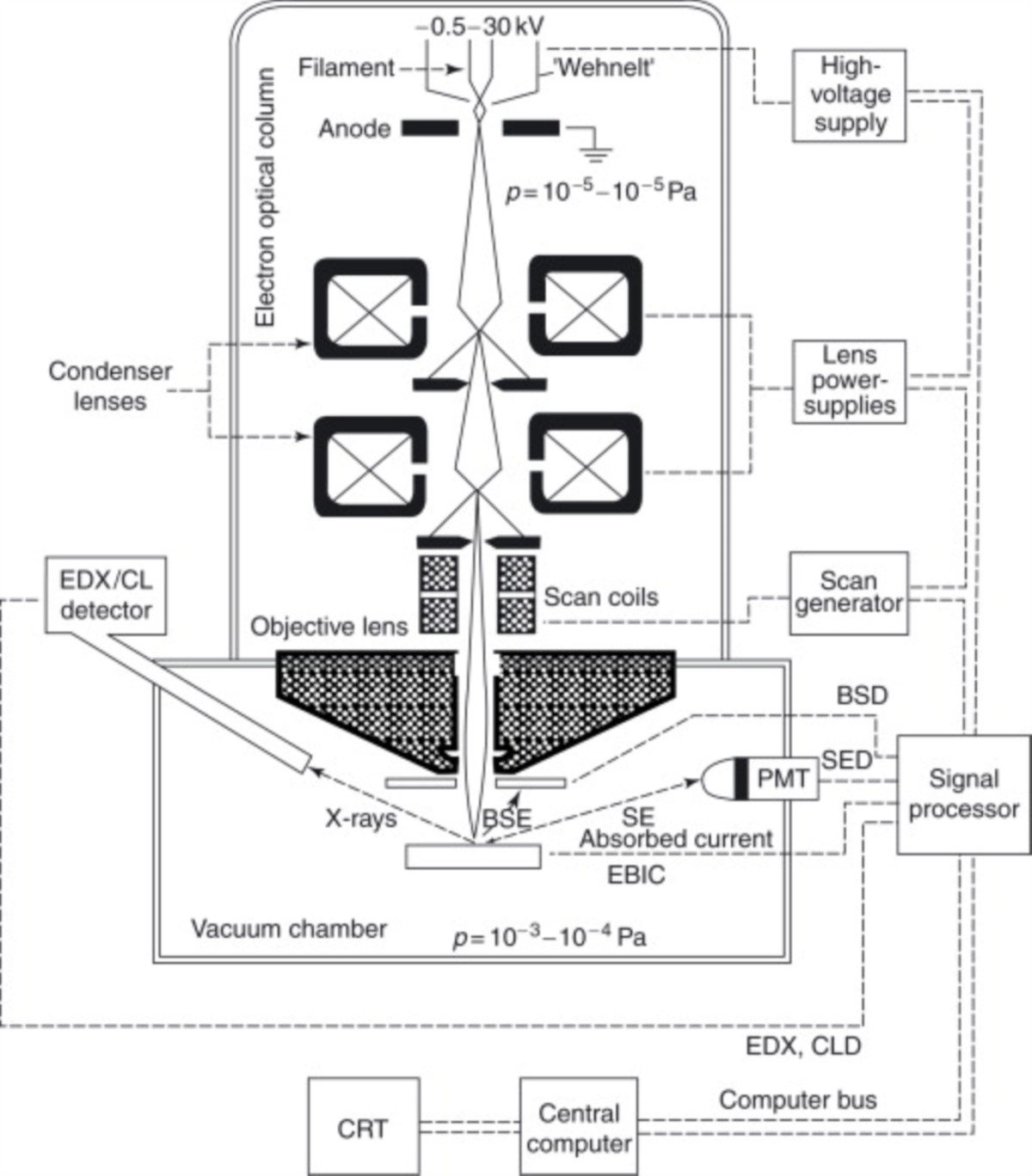

Los cañones de electrones son dispositivos que emiten electrones mediante energía térmica o mecanismos de emisión de campo, como el efecto túnel o el efecto Schottky, para aplicaciones como el análisis químico de rayos X y la difracción por retrodispersión de electrones. En haces de electrones, los cañones de electrones se utilizan para acelerar partículas cargadas. Su composición principal es un cátodo, un polo de enfoque y un ánodo.

El cátodo es uno de los componentes clave del cañón de electrones, ya que determina su capacidad de lanzamiento y su vida útil. Actualmente, el cátodo del cañón de electrones utilizado en los aceleradores lineales de electrones a nivel mundial se presenta en diversas formas, que se pueden resumir en dos tipos:

El cátodo térmico directo utiliza principalmente tungsteno puro como material catódico, y la corriente de calentamiento pasa directamente a través del cátodo. El cátodo intertérmico se utiliza generalmente para la aplicación de tungsteno toriado, óxido de laminación, sal de escandio y boruro de lantano, que se divide en tipo de bombardeo y tipo de calentamiento.

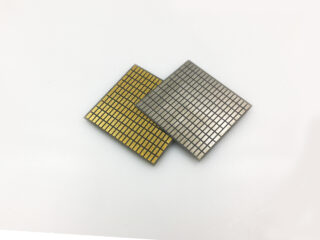

Todo el cañón electrónico se ensambla mediante soldadura fuerte metal-cerámica, lo que ofrece un buen aislamiento, hermeticidad y firmeza. La superficie cerámica cuenta con un tratamiento especial para evitar la ignición por fugas de alta tensión.

Innovacera cuenta con una amplia experiencia en soldadura fuerte metal-cerámica y ha incorporado técnicos de vanguardia. Los materiales principales son cerámica de alúmina con un contenido del 95% al 99,5%, metales como acero inoxidable, Kovar, aleaciones de cromo-níquel, etc. La soldadura utilizada es de aleación de plata-cobre, plata pura, oro puro y otros materiales según las condiciones de trabajo del cliente. La hermeticidad de las piezas ensambladas se prueba con un detector de fugas de helio a 1*10-8~-11 Pa-m³/s.

¡Ven a obtener información más detallada con tu diseño!

enquiry

enquiry