¿Cuál es la diferencia entre el nuevo hot end y el hot end tradicional?

1. El nuevo hot end consta de la boquilla, el elemento calefactor, el extremo frío (otras partes del extrusor) e integra el calentador y el termistor. Este diseño soluciona eficazmente los problemas de los hot end tradicionales, que no pueden controlar la temperatura con precisión y tienen una baja eficiencia térmica.

2. Gracias a la posibilidad de reemplazar rápidamente la boquilla, si esta se obstruye o se atasca, simplemente reemplácela por una nueva. Cada cambio de boquilla reconecta el filamento, lo que permite reanudar la impresión en un tiempo mínimo. Además, como la boquilla y el cuello están integrados en una sola unidad, se elimina el riesgo de fugas de material.

3. El peso y el volumen se reducen, por lo que el cabezal de impresión ocupa menos espacio, mejorando así la precisión y la velocidad de impresión.

4. Utilice un nuevo calentador. El elemento calefactor es más pequeño y rápido que los bloques calefactores tradicionales, y cuenta con un coeficiente de temperatura positivo (PTC) que reduce la potencia a medida que aumenta la temperatura, evitando el sobrecalentamiento y las quemaduras, que pueden provocar incendios.

¿Qué es un núcleo calefactor cerámico? ¿Cuál es la diferencia con los tubos calefactores tradicionales?

Primero, presentemos el hot end tradicional.

Un hot end tradicional consiste en una boquilla atornillada a un bloque calefactor de aluminio que se calienta mediante un tubo calefactor cilíndrico de un solo cabezal. El módulo también alberga un termistor extraíble para medir la temperatura. Finalmente, una garganta independiente aísla térmicamente el hot end de la trayectoria de alimentación del hilo, evitando que se funda en su camino hacia el hot end. Este método de calentamiento es muy ineficiente y presenta numerosos problemas.

En primer lugar, el hot end tradicional es grande y pesado, lo que afecta la precisión y la velocidad de impresión. Si se trata de un sistema de extrusión directa, la frecuencia de vibración del motor también aumentará, lo que reducirá aún más la precisión y la velocidad.

En segundo lugar, existe un espacio de aire entre el bloque calefactor, el termistor y el tubo calefactor, lo que impide una transferencia de calor eficaz y un control preciso de la temperatura. Esto genera el problema de no poder imprimir a diferentes velocidades y volúmenes de extrusión sin poder ajustar rápidamente la temperatura de la boquilla para adaptarse a las variaciones en la velocidad de alimentación del filamento. Esto es algo que las impresoras de consumo aún no han resuelto.

¿Qué hay del núcleo calefactor cerámico?

En primer lugar, el uso del núcleo calefactor cerámico reduce el peso y el tamaño del hot end en comparación con los modelos tradicionales. En otras palabras, el núcleo calefactor cerámico reemplaza el tubo calefactor tradicional, lo que permite un diseño del hot end más ligero y compacto, mejorando así la precisión y la velocidad de impresión.

En segundo lugar, el núcleo calefactor cerámico tiene un coeficiente de temperatura positivo (PTC); en concreto, reduce la potencia cuando la temperatura aumenta, lo que reduce el riesgo de descontrol térmico al alcanzar la temperatura máxima. Al mismo tiempo, gracias a la integración del núcleo calefactor cerámico con el termistor, se logra un control preciso de la temperatura.

Por último, el núcleo calefactor cerámico ofrece un rendimiento de calentamiento y una eficiencia térmica más uniformes. Para lograr el mismo rendimiento de calentamiento que los tubos calefactores tradicionales, los núcleos calefactores cerámicos pueden requerir menos potencia.

¿Qué es un núcleo calefactor cerámico?

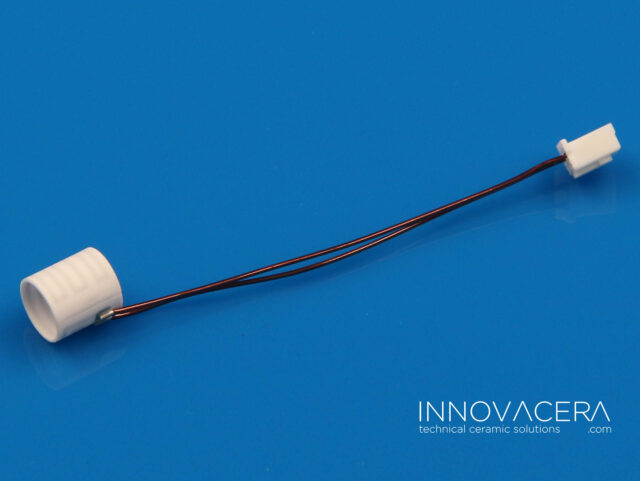

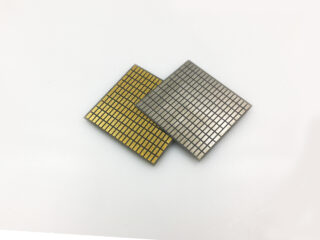

El núcleo calefactor cerámico es un elemento calefactor cerámico tubular. Está hecho de cerámica de alúmina y una suspensión de resistencias metálicas sinterizadas.

Proceso principal: Impresión de un circuito de pasta calefactora metálica sobre un cuerpo cerámico de alúmina verde con una composición del 92-96 %. Tras el prensado en caliente y la laminación, se sinteriza conjuntamente en atmósfera reductora a 1500-1600 °C, por lo que también se denomina cerámica de alúmina. La pasta calefactora está hecha de tungsteno y algunos metales preciosos, y su proporción compositiva afecta la velocidad de calentamiento.

Características del calentamiento cerámico:

1. Alta velocidad de calentamiento. Diversos tipos de pastas calefactoras desarrolladas por nuestra empresa pueden alcanzar temperaturas de hasta 800 °C en tan solo 10 segundos.

2. La temperatura de calentamiento es alta y el uso prolongado por debajo de 450 °C no afecta su vida útil.

3. El calor es uniforme y constante, y la diferencia de temperatura en los diferentes puntos del área de calentamiento es pequeña.

4. La eficiencia térmica es alta. Para asegurar la velocidad de calentamiento, se puede reducir la potencia para lograr una baja emisión.Consumo de energía.

5. El aislamiento superficial no está cargado y puede entrar en contacto directo con el agua.

6. La alta densidad de potencia permite reducir el volumen a menos de 1 cm³ sin afectar el rendimiento de calentamiento.

7. Seguro y fiable, no contiene metales pesados nocivos y cumple con las normas RoHS, CE, FDA, ISO9001 y otras normas de certificación.

enquiry

enquiry