Una mayor vida útil del horno se traduce directamente en menores costos de fabricación de vidrio. Si bien el vidrio de alta zirconia fundido se considera uno de los mejores materiales para hornos de vidrio, su largo plazo de entrega y su elevado precio han dificultado su adopción a gran escala. Además, la escasa resistencia al choque térmico y los problemas de control de calidad generalizados en la industria han dado lugar a variaciones significativas en el rendimiento y los resultados de las aplicaciones.

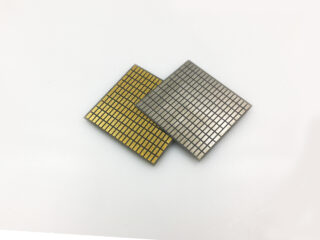

Una nueva serie de ladrillos de circonio fundido de gran tamaño y densidad de 5,0 g/cm³ (libres de impurezas de silicio y sodio) resuelve eficazmente los desafíos comunes en aplicaciones refractarias para hornos de vidrio. Estos ladrillos soportan temperaturas de funcionamiento prolongadas de hasta 2000 °C y ofrecen un rendimiento excepcional en entornos con sodio, boro, plomo, flúor y otros componentes del vidrio, así como en áreas que requieren alta resistividad eléctrica.

En condiciones de funcionamiento superiores a 1550 °C, su vida útil triplica la de los materiales convencionales para hornos. Gracias a su alta resistencia a la corrosión y erosión del vidrio fundido, y a su excelente capacidad de recalentamiento, estos materiales contribuyen a prolongar la vida útil de los hornos de vidrio, reducir los costes operativos y minimizar las emisiones de carbono.

Innovacera ha lanzado tres tipos de ladrillos de alta zirconia: MZ-A60, MZ-A80 y MZ-A90, cada uno diseñado para aplicaciones y entornos de temperatura específicos en la fabricación de vidrio.

Tipos de producto

1. MZ-A60

Rango de temperatura: Inferior a 1500 °C

Entorno de aplicación: Adecuado para piezas clave con grandes variaciones dinámicas y gradientes térmicos, y que requieren alta estabilidad térmica.

Aplicaciones típicas: Ladrillos refractarios para paneles fotovoltaicos, ladrillos refractarios para canales de alimentación, ladrillos refractarios para boquillas de flujo, varillas de agitación, paletas de agitación y punzones.

2. MZ-A80

Rango de temperatura: 1550 °C – 2000 °C

Aplicaciones típicas: Paredes de tanques de hornos de vidrio de larga duración, canales de colada, puertos de flujo, cilindros giratorios y secciones de unión de ladrillos para reparación en caliente.

3. MZ-A90

Rango de temperatura: 1450 °C – 2000 °C

Características: Alta resistividad (valor de resistencia a 1400 °C/Q.M 680).

Aplicaciones típicas: Paredes de piscinas, canales de colada, orificios de electrodos y fondos de piscinas.

| Item | Value | |||

| MZ-A60 | MZ-A80 | MZ-A90 | ||

| Chemical Indicators | ZrO2+ HfO2 /% | ≥60 | ≥78 | ≥88 |

| Al2O3/% | ≥35 | ≥15 | ≥0.5 | |

| SiO2/% | ≤0.5 | ≤0.5 | ≤9 | |

| Na2O/% | ≤0.2 | ≤0.2 | ≤0.2 | |

| Room – Temperature Flexural Strength / MPa | ≥200 | ≥300 | ≥350 | |

| Static Glass liquid erosion resistance / (mm/24h) (Borosilicate glass, 1600℃ × 48h) |

0.07 | 0.04 | 0.03 | |

| Creep Rate (1600℃ × 50h) /% | -0.258 | -0.165 | -0.215 | |

| Bubble precipitation rate (Borosilicate glass, 1300℃) /% |

≤0.7 | ≤0 | ≤0 | |

| Bubble precipitation rate (Borosilicate glass, 1500℃) /% | ≤1.5 | ≤0.1 | ≤0.1 | |

| Bulk density (g·cm-3) | ≥4.0 | ≥5.0 | ≥4.8 | |

| Apparent porosity /% | ≤18 | ≤8 | ≤10 | |

| 1100℃ water cooling | ≥25 | ≥3 | ≥3 | |

enquiry

enquiry