En la industria electrónica moderna, los tres tipos de tecnologías de encapsulado y componentes cerámicos, HTCC, LTCC y MLCC, constituyen conjuntamente la base de los sistemas electrónicos de alto rendimiento.

Aunque todos pertenecen al sistema de tecnología cerámica multicapa, sus direcciones de aplicación y énfasis en el rendimiento son diferentes:

El HTCC se utiliza para encapsulados de alta fiabilidad y alta potencia; el LTCC destaca en la integración de circuitos multifuncionales de alta frecuencia; y el MLCC es el tipo principal de componentes pasivos de montaje superficial.

Estos tres factores contribuyen conjuntamente al desarrollo de alto rendimiento y la miniaturización de los dispositivos electrónicos modernos.

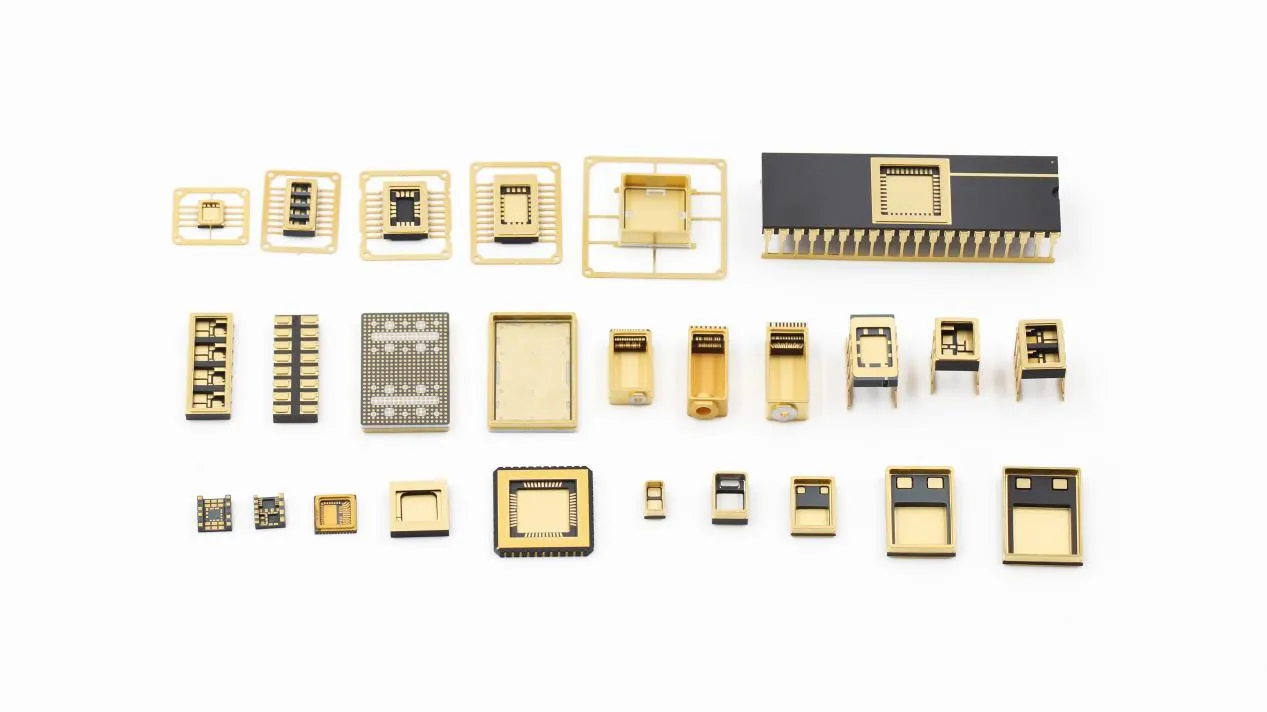

Este artículo presenta principalmente la tecnología de encapsulado HTCC:

El embalaje HTCC combina obleas de porcelana de alúmina o nitruro de aluminio con circuitos metálicos de tungsteno/molibdeno mediante un proceso de co-cocción cerámica-metal de precisión, y finalmente forma una estructura de circuito cerámico tridimensional de alta densidad y alta fiabilidad mediante etapas clave como el moldeo, la impresión, la co-cocción y el embalaje.

Los pasos clave incluyen:

(1) Preparación del sustrato cerámico (colado en cinta):

Se mezcla el polvo cerámico (como la alúmina) con aglutinantes orgánicos, plastificantes y disolventes para formar una suspensión uniforme. A continuación, se utiliza una máquina de colada para moldear una lámina de porcelana cruda de cierto espesor.

Este paso requiere un control estricto de las condiciones de secado y la viscosidad de la suspensión para garantizar un espesor uniforme y una superficie plana de la película cruda, proporcionando una base estable para la impresión y la laminación posteriores.

(2) Impresión de circuitos:

Se forman líneas conductoras y orificios pasantes en la superficie de las piezas de porcelana cruda mediante el proceso de serigrafía. El uso de tungsteno, molibdeno o sus aleaciones como conductor metálico le permite soportar el posterior proceso de co-cocción a alta temperatura.

Después de la impresión, generalmente se seca y desengrasa a baja temperatura para garantizar que el circuito metálico esté firmemente adherido, el patrón sea claro y no presente burbujas ni impurezas.

(3) Estratificación y Laminación:

Las preformas multicapa impresas se alinean y superponen con precisión, y la unión entre capas se logra mediante técnicas de prensado térmico o prensado isostático para formar una estructura de interconexión tridimensional.

La precisión de este paso afecta directamente la tolerancia dimensional del producto final y la fiabilidad de la conducción.

(4) Cocción conjunta a alta temperatura:

En una atmósfera reductora, los conductores cerámicos y metálicos se sinterizan juntos a una temperatura de aproximadamente 1600 °C para lograr una densificación sincrónica, formando así un sustrato multicapa robusto.

El producto final suele experimentar una contracción de volumen de aproximadamente el 15-20 %, por lo que es necesario tener en cuenta esta contracción durante la fase de diseño.

(5) Técnicas de posprocesamiento:

Realizan procesos como metalización, galvanoplastia, corte, soldadura, instalación de pines o sellado con gas sobre el sustrato sinterizado.

Algunos productos HTCC de alta gama también se someten a prerrecubrimiento de soldadura, refuerzo de electrodos o marcado láser para cumplir con los exigentes requisitos de aplicaciones militares, médicas o electrónicas de alta temperatura.

Ventajas técnicas

Excelente estabilidad a altas temperaturas

El encapsulado HTCC puede funcionar de forma estable durante un largo periodo de tiempo en un entorno de 300–350 °C.

Gracias a su diseño especial, puede soportar incluso temperaturas extremas a corto plazo superiores a 400 °C.

Su estructura cerámica mantiene la integridad estructural y la hermeticidad a altas temperaturas, lo cual es crucial para lograr un encapsulado electrónico de alta temperatura.

· Excelentes propiedades de aislamiento eléctrico

La matriz cerámica es un excelente material aislante, con baja constante dieléctrica y baja pérdida dieléctrica, lo que garantiza la integridad de la transmisión de señales de alta frecuencia y reduce las interferencias.

Alta resistencia mecánica y durabilidad ambiental

La estructura es robusta y soporta choques térmicos, vibraciones mecánicas y entornos corrosivos.

Su fiabilidad es mucho mayor que la de los envases de plástico convencionales y es ideal para su uso en condiciones adversas, como aplicaciones industriales y aeroespaciales.

Admite integración tridimensional de alta densidad

Al apilar varias capas de baldosas de porcelana y lograr una interconexión vertical, se puede lograr una compleja estructura de cableado tridimensional, compatible con un alto número de pines, alta frecuencia y diseños de envases miniaturizados.

Excelente rendimiento de gestión térmicaLos materiales cerámicos (especialmente el nitruro de aluminio, AlN) poseen una alta conductividad térmica, lo que permite transferir eficazmente el calor generado por el chip, aumentando así la densidad de potencia y la vida útil del dispositivo.

Campos de aplicación

· Electrónica automotriz: Se aplica en módulos de control del motor (ECU), sensores de presión y módulos de potencia de a bordo para soportar las altas temperaturas y vibraciones dentro del compartimento del motor.

· Industria y energía: Presta servicios a equipos centrales de conversión de energía, como convertidores de frecuencia y fuentes de alimentación de inversores, garantizando su funcionamiento a largo plazo a altas temperaturas y altas densidades de potencia.

· Comunicación de alta frecuencia: Como circuito de RF y portador de filtro en estaciones base 5G y sistemas de radar, garantiza la transmisión de señales de alta frecuencia con bajas pérdidas.

Tecnología de sensores: Proporciona carcasas de embalaje robustas y herméticas para diversos sensores MEMS, de gas, infrarrojos y de presión, ideales para condiciones adversas.

Equipos de alta gama: Es la solución de embalaje clave para sistemas de control de alta fiabilidad en la industria aeroespacial, electrónica militar y dispositivos médicos implantables.

Por lo tanto, ya sea para afrontar entornos adversos o para lograr el máximo rendimiento, los envases cerámicos HTCC ofrecen una solución probada y fiable.

Cuando su proyecto se somete a condiciones exigentes como alta temperatura, alta frecuencia, alta potencia o fiabilidad a largo plazo, HTCC podría ser la solución clave.

INNOVACERA se dedica a proporcionar a sus clientes soluciones profesionales de embalaje cerámico HTCC. No dude en contactarnos.

enquiry

enquiry