Elementos calefactores cerámicos innovadores de alta potencia con termopares Innovacera

Innovacera se especializa en elementos calefactores cerámicos de alta potencia integrados con termopares. Con más de una década de experiencia en soluciones de calentamiento cerámico, ofrecemos no solo modelos estándar, sino también elementos calefactores personalizados.

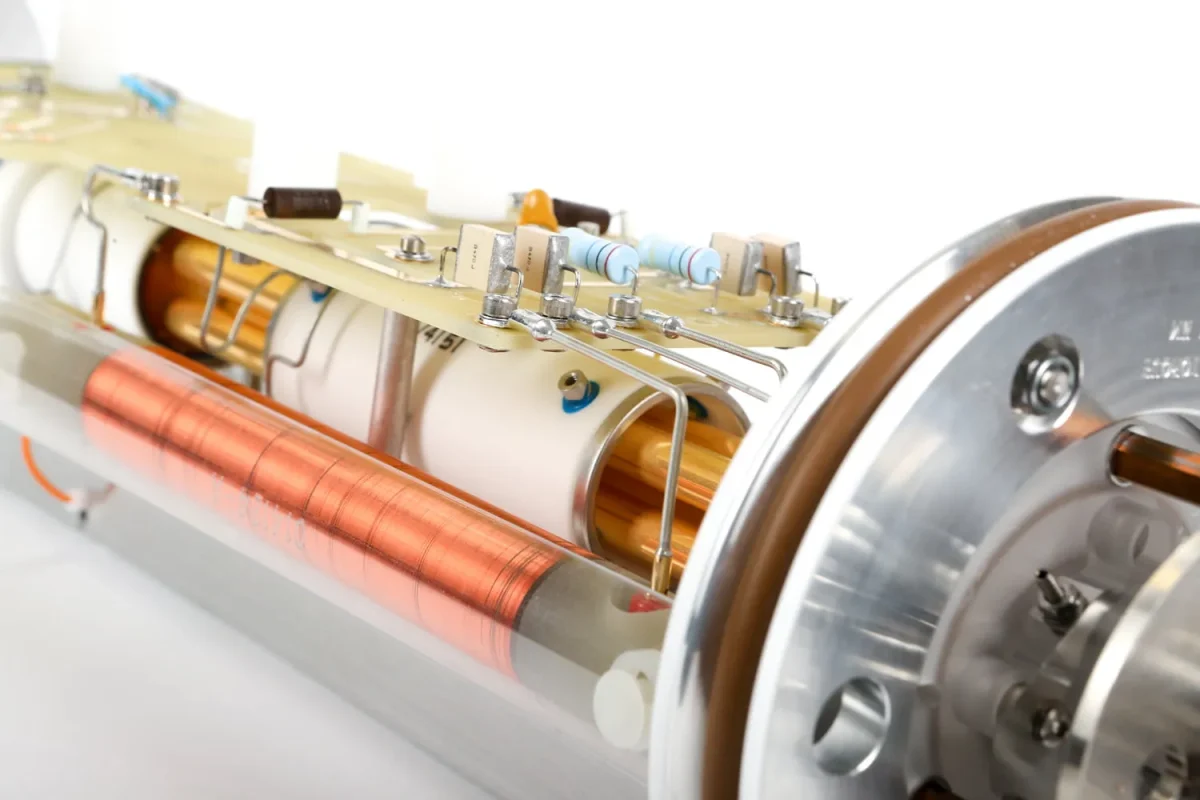

Tecnología avanzada de calentamiento de cerámica de alúmina MCH

El proceso de los elementos calefactores de cerámica de aluminio MCH se describe a continuación. Los circuitos se imprimen directamente sobre láminas de alúmina verde, que se someten a Co-combustión a alta temperatura de aproximadamente 1600 °C. Este proceso produce un elemento calefactor de alta eficiencia, capaz de alcanzar los 800 °C en tan solo 30 segundos. Su uso está extendido en dispositivos médicos, aplicaciones automotrices y herramientas electrónicas, como soldadores. Estos elementos calefactores funcionan silenciosamente y no contienen materiales peligrosos, cumpliendo con las normas ambientales globales.

Características y aplicaciones principales

| Nombre | Elementos calefactores cerámicos con termopar |

| Voltaje | 120 V/230 V |

| Potencia de trabajo | 50 W~200 W |

| Modelo | Existe un modelo o Personalizado |

| Resistencia | Por personalizado |

| Temperatura de trabajo | 228 °C-400 °C |

| Aplicaciones | Reparaciones automotrices: Reparaciones rápidas de parachoques y otros componentes.

Soldadura de plástico: Aplicaciones versátiles en kayaks, canoas, vehículos todo terreno, contenedores de plástico, muebles de exterior y juguetes. Herramientas industriales: Rendimiento fiable en estaciones de soldadura y otros equipos de alta precisión. El soplado es un ejemplo de la curva de temperatura del calentador MCH.

Soluciones ecológicas y rentables Estos elementos calefactores no solo mejoran la eficiencia, sino que también promueven la sostenibilidad. Al facilitar la reparación de artículos de plástico, ayudan a reducir los residuos en vertederos, apoyando así iniciativas ecológicas. Para las industrias que buscan soluciones de calefacción duraderas y de alto rendimiento, los productos Innovacera se destacan como la mejor opción. |

enquiry

enquiry