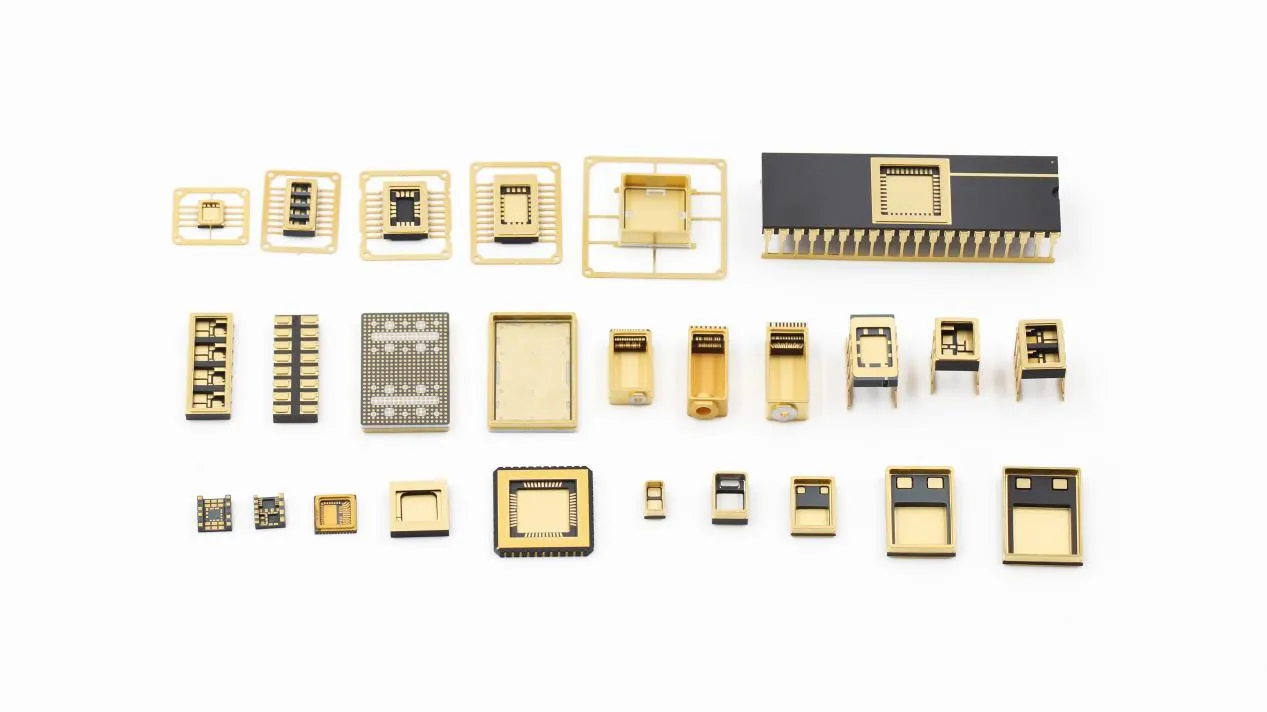

HTCCセラミックパッケージング技術:高電力・高周波アプリケーションの鍵

現代のエレクトロニクス業界では、HTCC、LTCC、MLCC という 3 種類のセラミック パッケージングとコンポーネント技術が共同で高性能電子システムの基盤を形成しています。

これらはすべて多層セラミック技術システムに属していますが、適用方向と性能の重点は異なります。

HTCC は高信頼性、高出力のパッケージングに使用され、LTCC は高周波、多機能回路の統合に優れ、MLCC は表面実装受動部品の中核タイプです。

これら 3 つの要素が共同して、現代の電子機器の高性能化と小型化の発展を支えています。

この記事では主に HTCC パッケージング技術について紹介します。

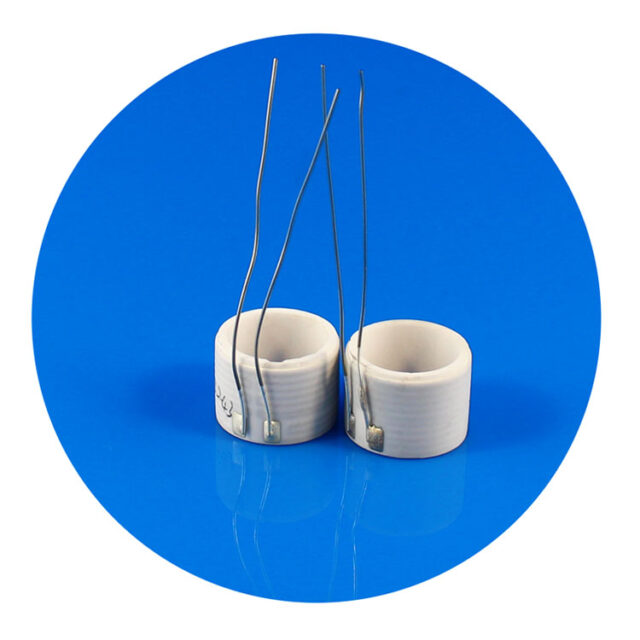

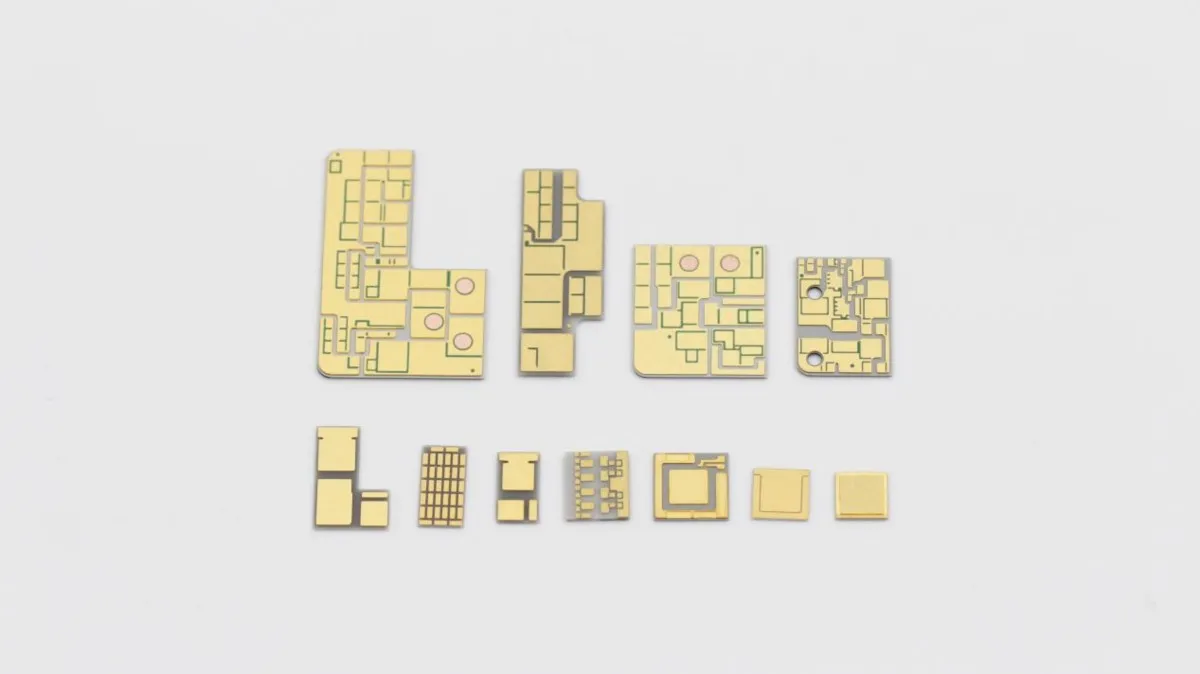

HTCC パッケージングは、一連の精密セラミック金属共焼成プロセスを通じて、アルミナまたは窒化アルミニウム磁器ウェハーとタングステン/モリブデン金属回路を組み合わせ、最終的に成形、印刷、共焼成、パッケージングなどの主要な手順を経て、高密度で信頼性の高い 3 次元セラミック回路構造を形成します。

主な手順は次のとおりです。

(1)セラミック基板の準備(テープキャスティング):

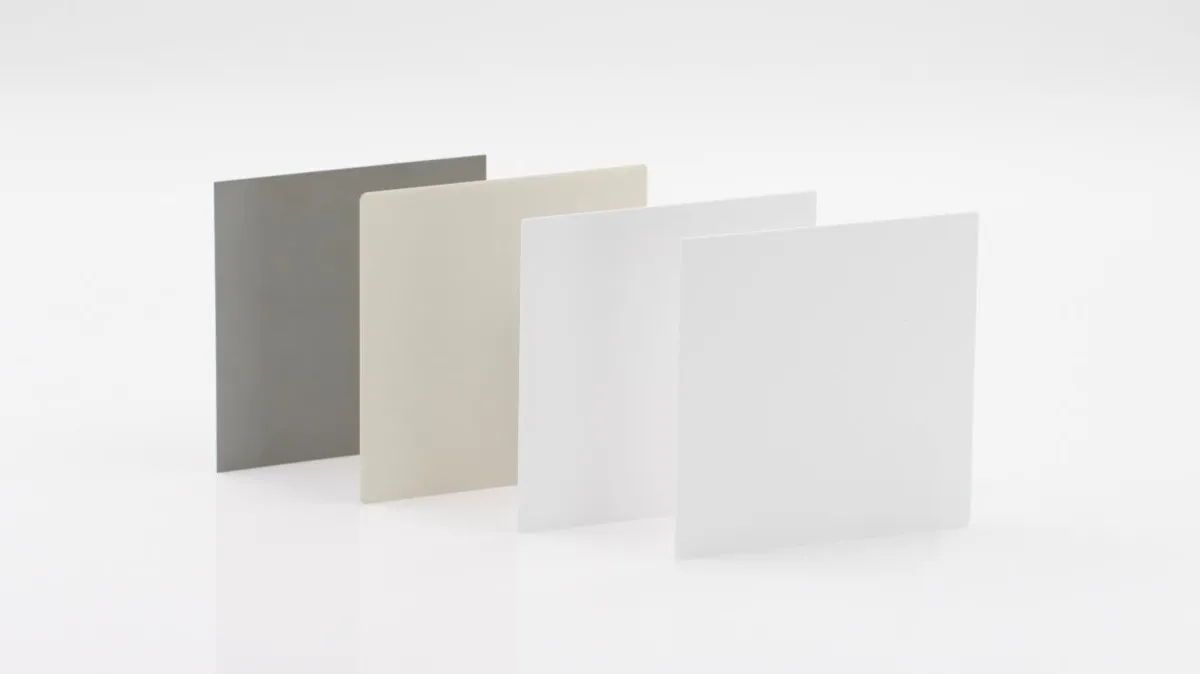

セラミック粉末(アルミナなど)を有機バインダー、可塑剤、溶剤と混合し、均一なスラリーを形成します。その後、鋳造機を用いて一定の厚さの生の磁器シートに成形します。

このステップでは、乾燥条件とスラリー粘度を厳密に制御して、生のフィルムの均一な厚さと平坦な表面を確保し、その後の印刷とラミネートのための安定した基盤を提供する必要があります。

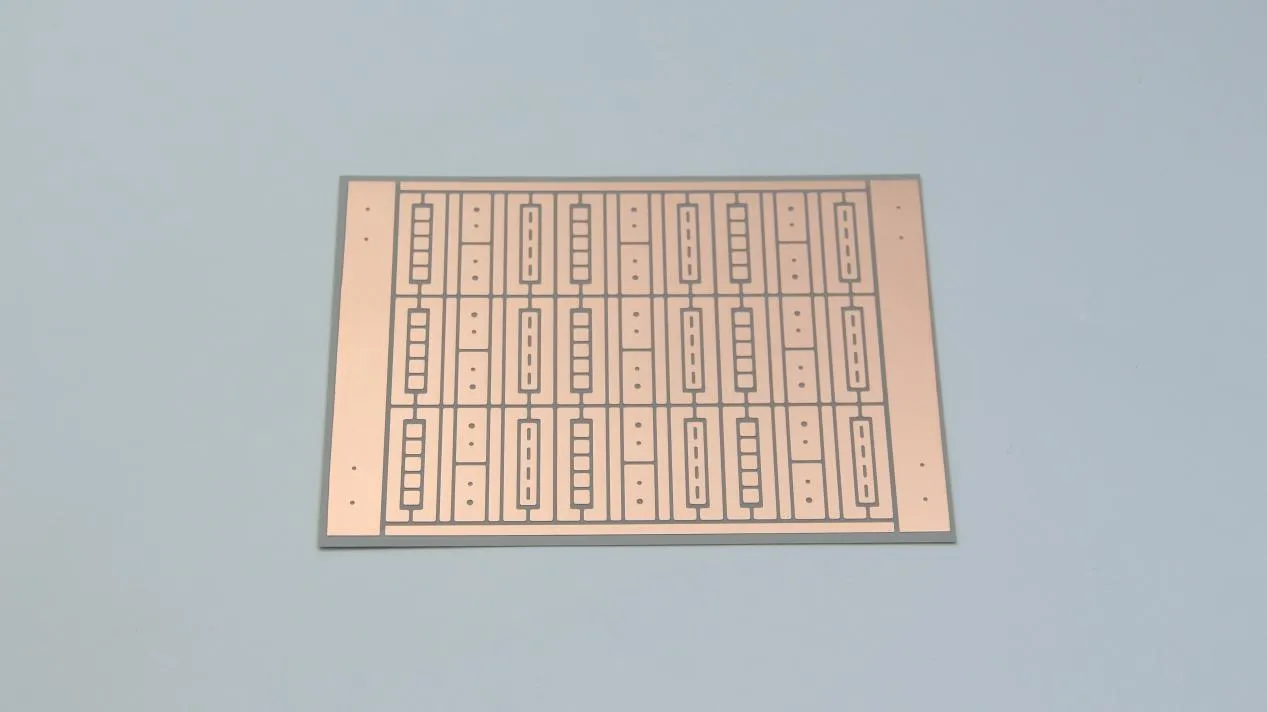

(2) 回路印刷:

スクリーン印刷工程により、生の磁器片の表面に導電線と貫通孔が形成されます。金属導体としてタングステン、モリブデン、またはそれらの合金を使用することで、その後の高温同時焼成工程に耐えることができます。

印刷後は通常、低温で乾燥および脱脂され、金属回路がしっかりと接着され、パターンが鮮明で、気泡や不純物がないことを確認します。

(3)層状化と積層:

印刷された多層プリフォームは正確に位置合わせされて重ね合わされ、熱プレスまたは静水圧プレス技術によって層間結合が実現され、3 次元相互接続構造が形成されます。

このステップの精度は、完成品のサイズ許容差と伝導の信頼性に直接影響します。

(4)高温共焼成:

還元雰囲気下で、セラミックスと金属導体を約 1600℃ の温度で焼結し、同期緻密化を実現して、堅牢な多層基板を形成します。

完成品は通常、約 15 ~ 20% の体積収縮を起こすため、設計段階でこの収縮の補正を考慮する必要があります。

(5)後処理技術:

焼結基板に対して、メタライズ、電気メッキ、切断、溶接、ピン取り付け、ガスシールなどの加工を行います。

一部のハイエンド HTCC 製品には、軍事、医療、高温電子アプリケーションの厳しい要件を満たすために、はんだプリコーティング、電極強化、レーザーマーキングなどの処理も施されます。

技術的な利点

· 優れた高温安定性

HTCC パッケージは、300 ~ 350°C の環境下で長期間安定して動作できます。

特別な設計により、400°C を超える短時間の極度高温にも耐えることができます。

セラミックフレームワークは高温でも構造の完全性と気密性を維持し、高温電子パッケージングを実現するために不可欠です。

· 優れた電気絶縁性

セラミックマトリックス自体は優れた絶縁材料であり、低い誘電率と低い誘電損失を特徴としており、高周波信号伝送の整合性を確保し、干渉を低減するのに役立ちます。

· 高い機械的強度と環境耐久性

構造は頑丈で、熱衝撃、機械的振動、腐食環境に耐えることができます。

通常のプラスチック包装に比べて信頼性がはるかに高く、産業や航空宇宙用途などの過酷な条件での使用に適しています。

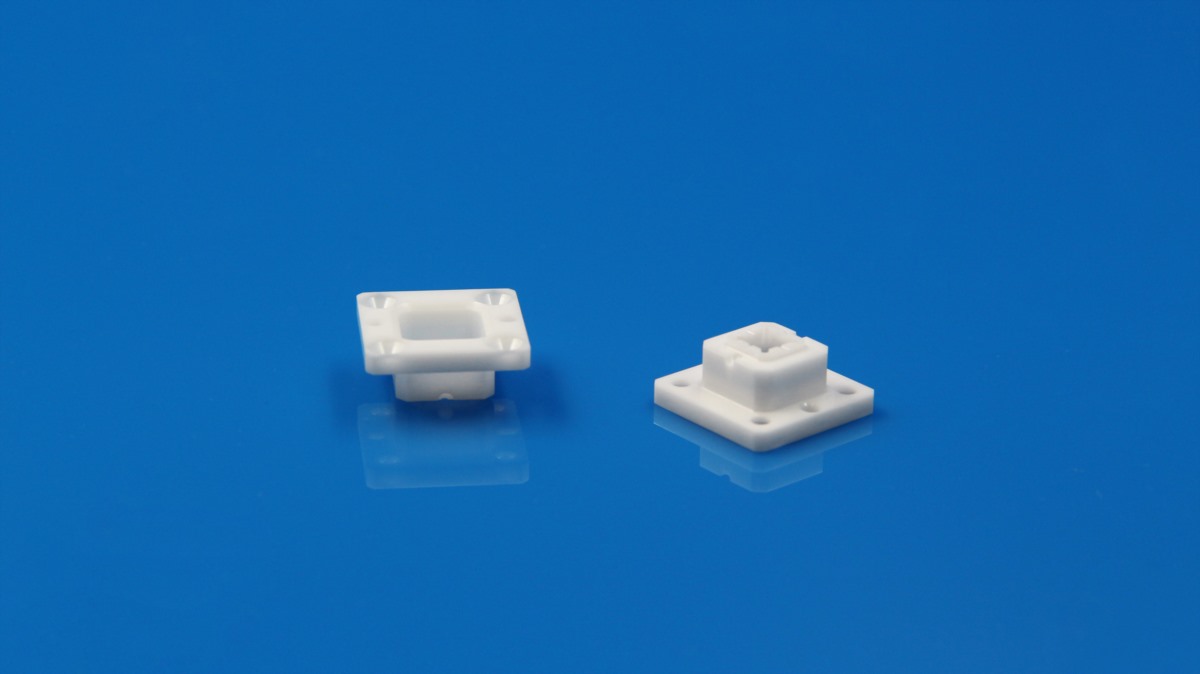

· 高密度3次元統合をサポート

磁器タイルを複数層積み重ね、垂直相互接続を実現することで、複雑な 3 次元配線構造を実現し、多ピン、高周波、小型パッケージ設計をサポートします。

· 優れた熱管理性能

セラミック材料(特に窒化アルミニウム、AlN)は熱伝導率が高く、チップから発生した熱を効果的に伝達できるため、デバイスの電力密度と耐用年数が向上します。

応用分野

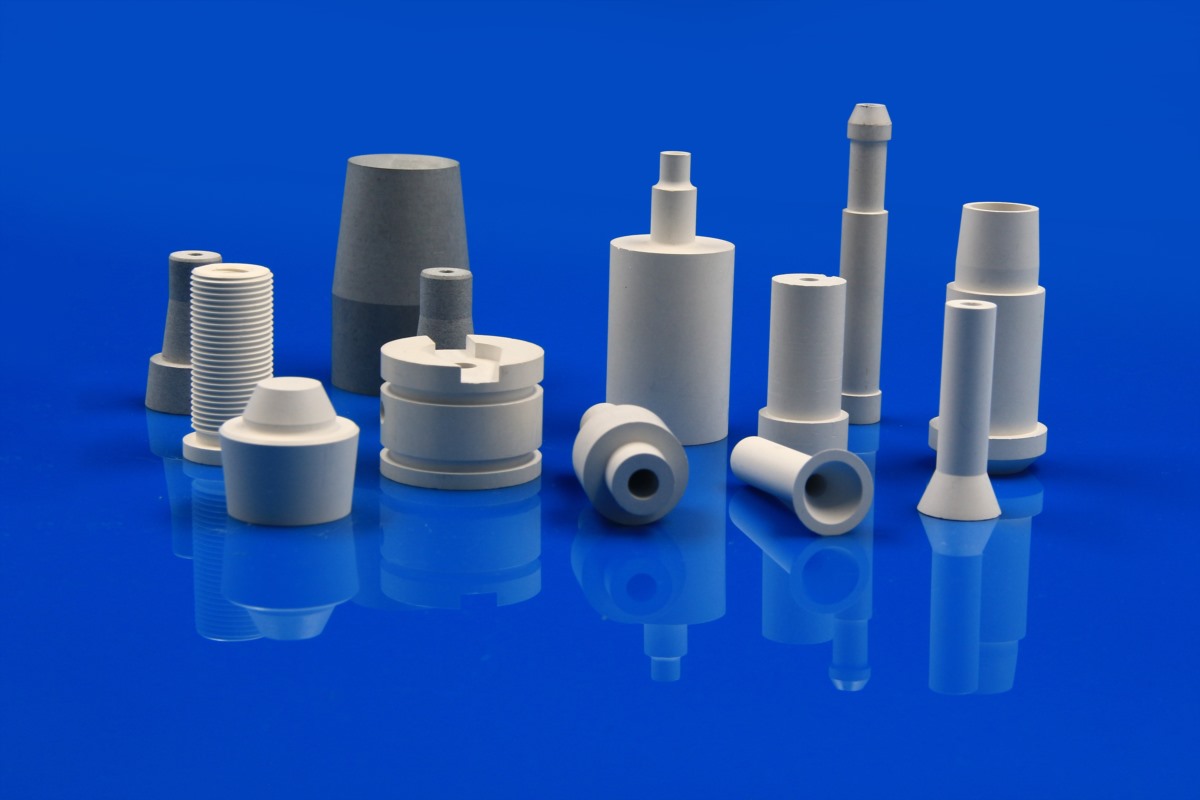

· 自動車用エレクトロニクス:エンジン制御モジュール(ECU)、圧力センサー、オンボード電源モジュールに適用され、エンジン室内の高温や振動に対応します。

· 産業・エネルギー:周波数変換器やインバータ電源などのコア電力変換機器にサービスを提供し、高温・高電力密度下での長期動作を保証します。

・高周波通信:5G基地局やレーダーシステム内のRF回路やフィルタキャリアとして、高周波信号の低損失伝送を実現します。

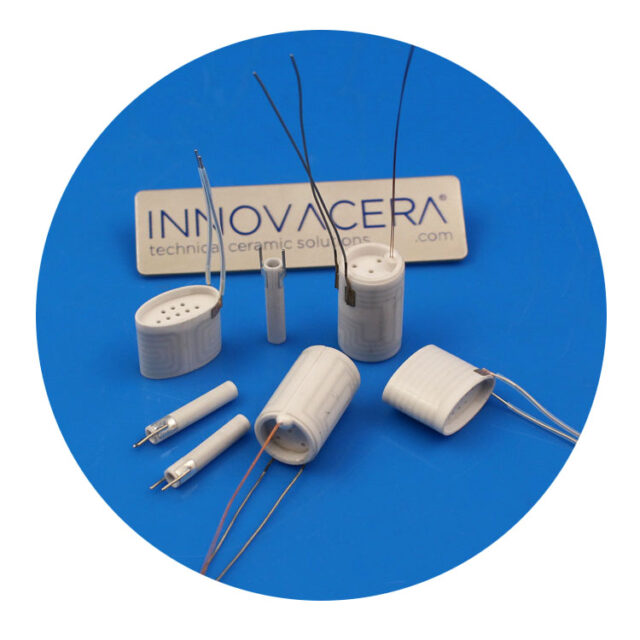

· センサー技術: さまざまな MEMS、ガス、赤外線、圧力センサー向けに、過酷な条件に適した頑丈で気密性のあるパッケージ シェルを提供します。

· ハイエンド機器: 航空宇宙、軍事用電子機器、埋め込み型医療機器における信頼性の高い制御システムの主要なパッケージング ソリューションです。

過酷な環境条件への対応から究極の性能達成まで、HTCC セラミックパッケージは、実績のある信頼性の高いソリューションを提供します。

高温、高周波、高電力、長期的な信頼性といった厳しい条件が求められるプロジェクトにおいて、HTCCはまさに鍵となるソリューションとなるでしょう。

INNOVACERAは、お客様にプロフェッショナルなHTCCセラミックパッケージソリューションを提供することに尽力しています。お気軽にお問い合わせください。

お問い合わせ

お問い合わせ