SEMICON Europa 2025で出展のお知らせ – ブース番号:C2/249

当社は、欧州有数の半導体産業見本市の一つであるSEMICON Europa 2025への出展を決定いたしました。見本市は、2025年11月18日から21日まで、ミュンヘン見本市会場メッセ・ミュンヘン(住所:Am Messesee 2, 81829 Munich)で開催されます。ブース番号C2/249にぜひお立ち寄りください。当社の先進セラミックソリューションが、精度、信頼性、そして優れた熱性能によって次世代半導体製造をどのように支えるのか、ぜひご覧ください。

半導体装置向けセラミックソリューションの先駆者

半導体業界が高集積化、微細化、そして高熱負荷化を進めるにつれ、材料性能は製造精度と歩留まりの達成において重要な要素となっています。Innovaceraのテクニカルセラミックスは、これらの課題に対応するために設計されており、優れた電気絶縁性、熱伝導性、そして過酷な条件下での寸法安定性を提供します。

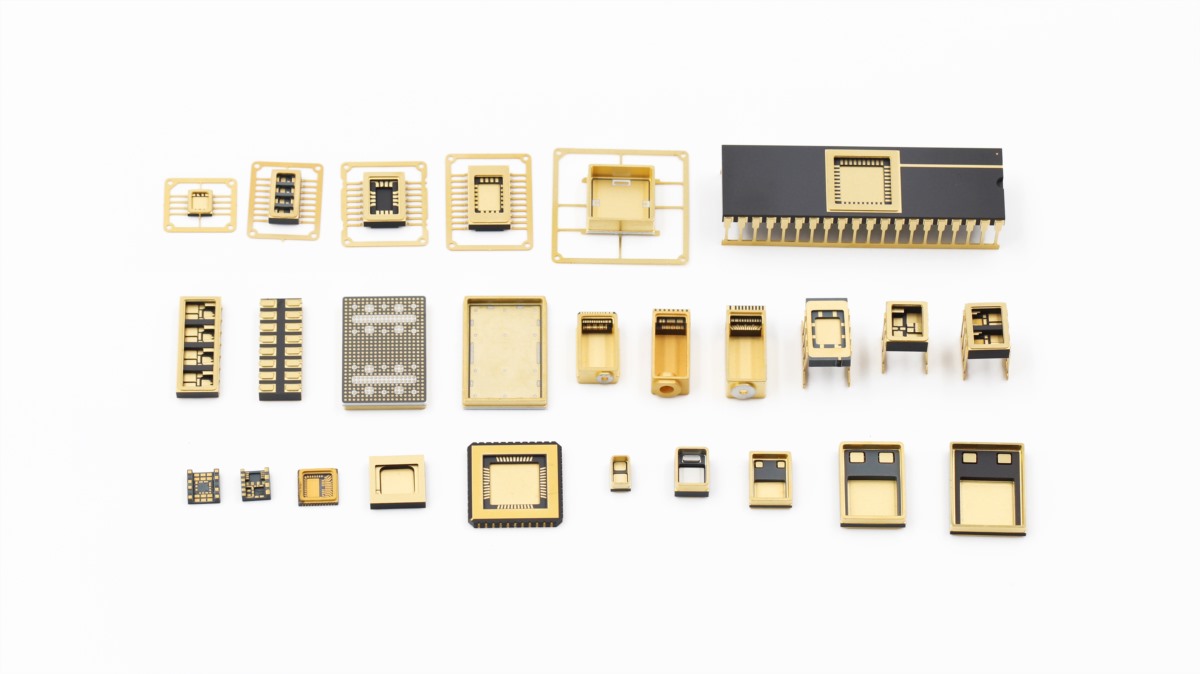

SEMICON Europa 2025における主要な展示品

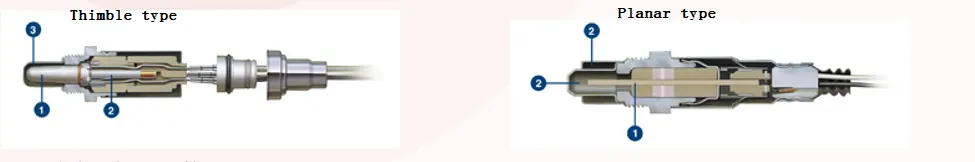

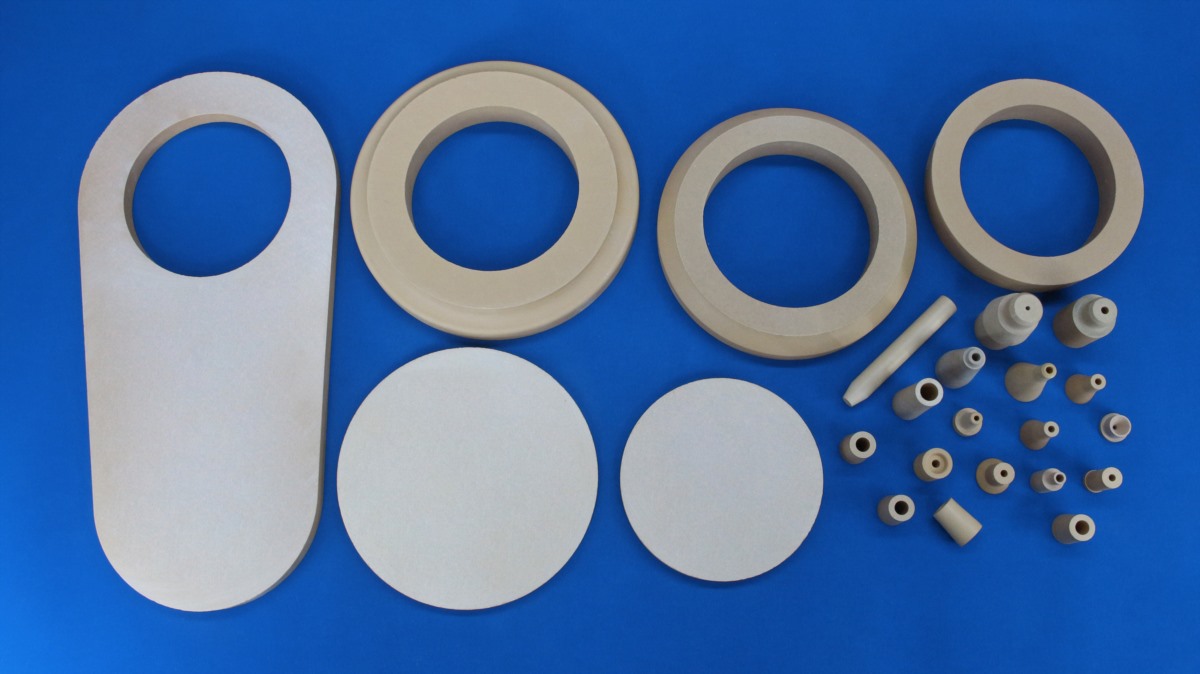

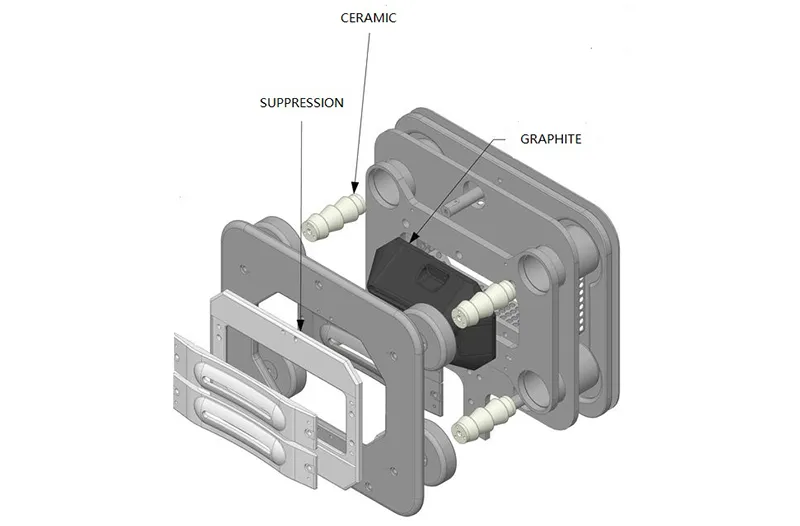

✅ PVD マシン用窒化ホウ素部品 – 優れた機械加工性、耐高温性、優れた非濡れ性により、BN は薄膜堆積システムに最適な材料です。

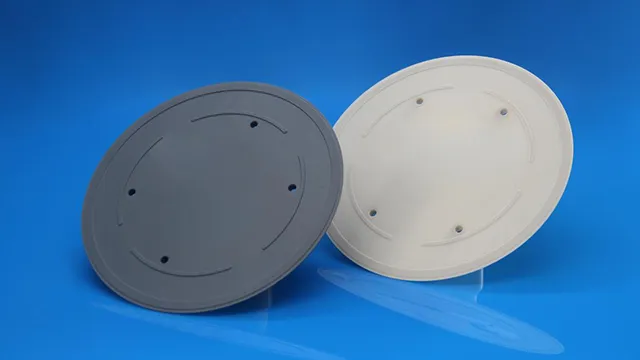

✅ 熱伝達プレート – 半導体プロセス機器に安定した効率的な熱交換を提供し、均一な温度分布を確保するように設計されています。

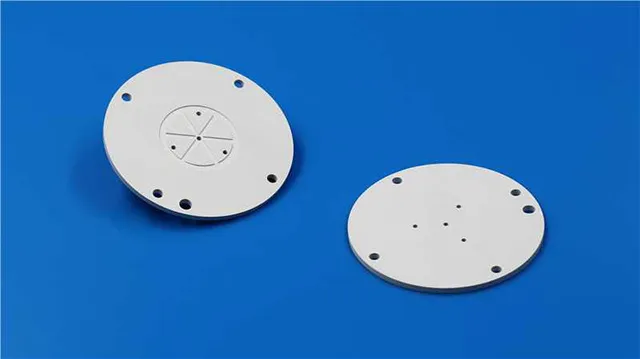

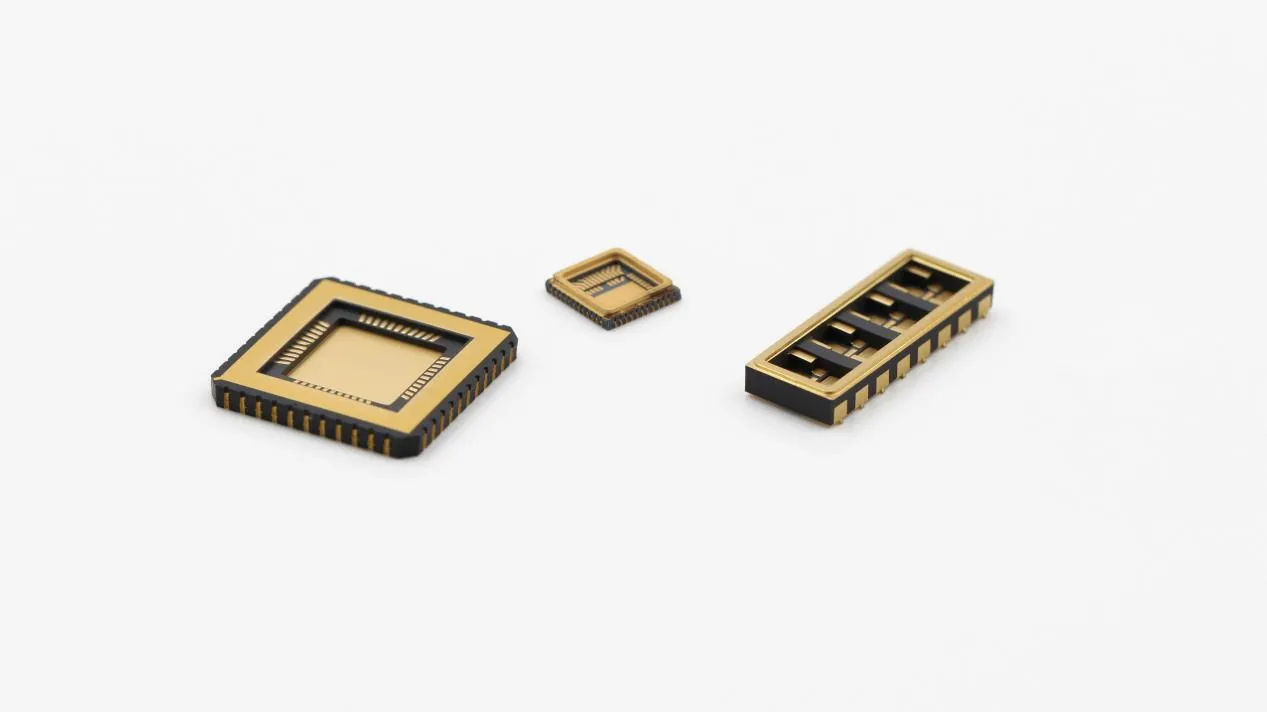

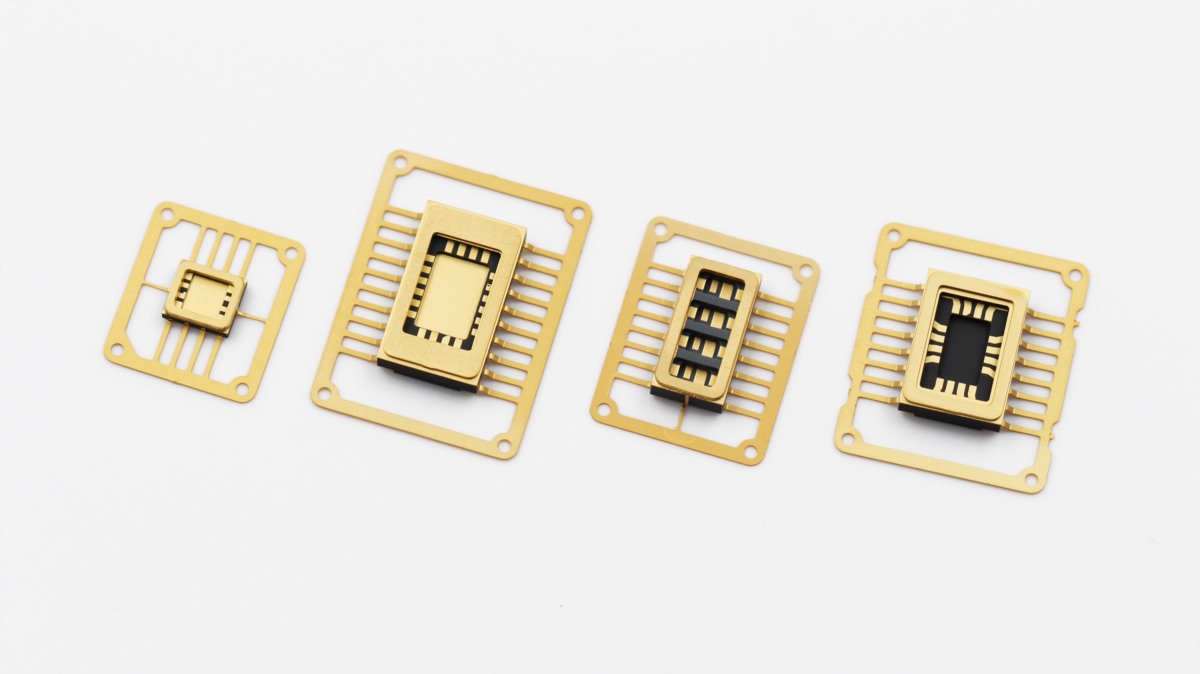

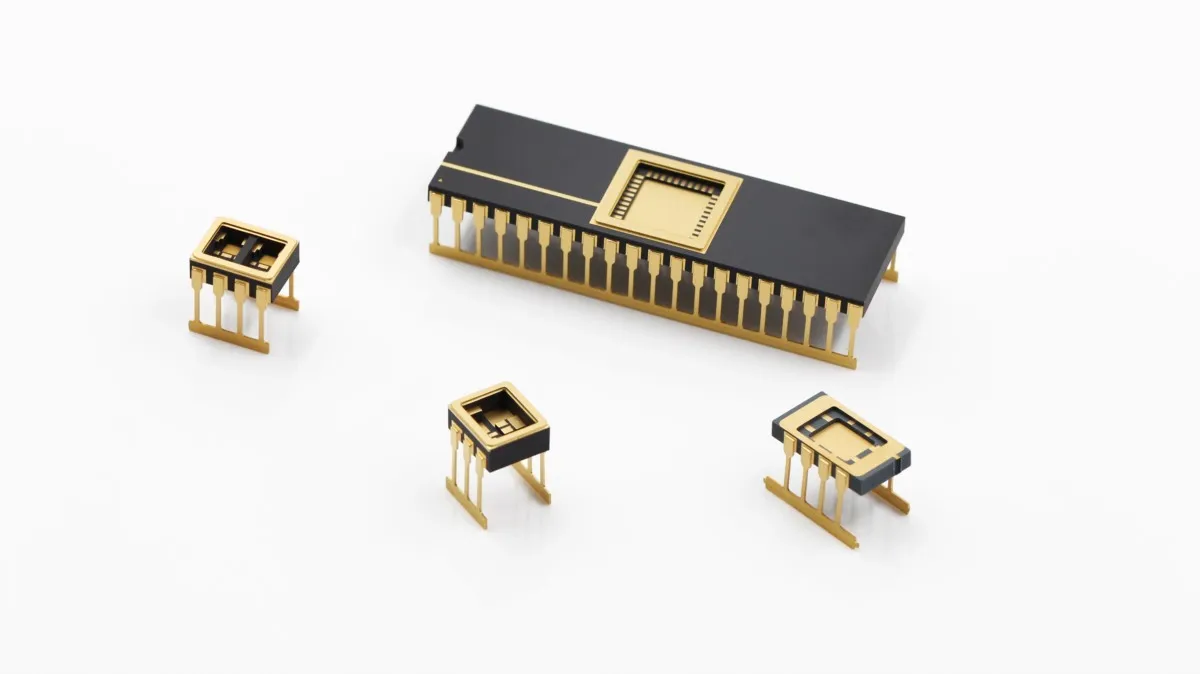

✅ 半導体用途向けアルミナおよび窒化アルミニウム部品 – ウェーハ処理およびチャンバー部品に高い誘電強度、熱安定性、耐腐食性を提供します。

![]()

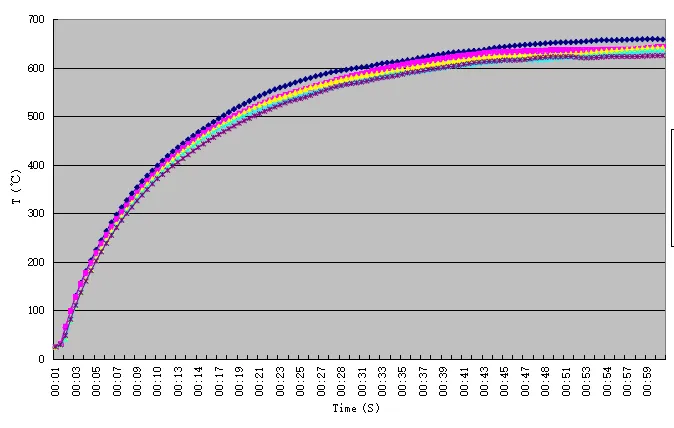

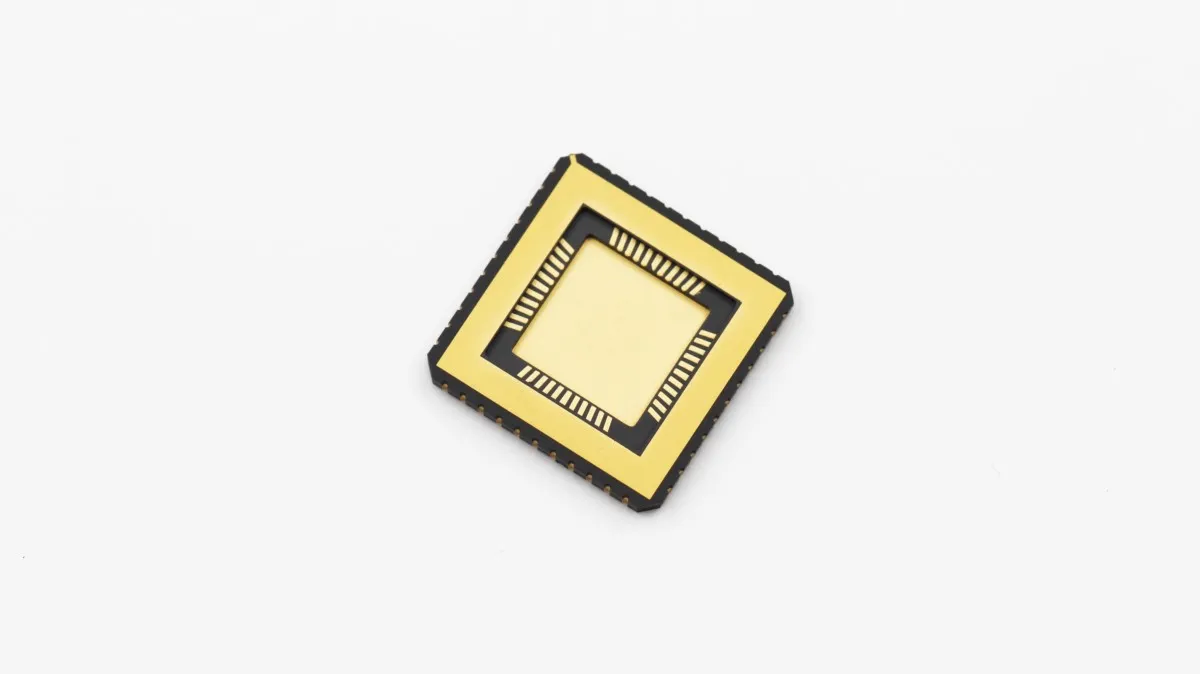

✅ ALN カバー ヒーター – ホットプレスされた 窒化アルミニウム セラミックから作られた ALN カバー ヒーターは、優れた熱伝導率 (最大 210 W/m·K) と電気絶縁性を備えています。

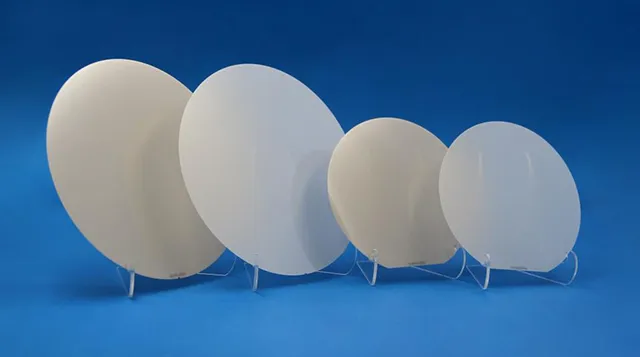

✅ 窒化アルミニウム ウェーハ基板 (ALN ウェーハ) – 優れた熱伝導性と機械的強度を備えた高純度の窒化アルミニウム ウェーハで、次世代の高出力および高周波デバイスをサポートします。

半導体製造におけるパフォーマンスの向上

当社のセラミック材料は、PVD、CVD、エッチング、ウェーハハンドリングといった重要な半導体製造プロセスに不可欠です。当社の窒化ホウ素および窒化アルミニウム部品は、高真空・高温条件下で比類のない信頼性を発揮し、熱伝達プレートとカバーヒーターは精密な熱制御によってプロセスの一貫性を確保します。これらのソリューションは、装置の稼働率向上、汚染の低減、そして生産効率の向上に貢献します。

ウェーハ製造、堆積技術、機器の革新など、お客様の重点分野のどこであっても、Innovacera はお客様固有のエンジニアリング要件を満たすカスタマイズされたセラミック ソリューションを提供します。

イベント詳細

イベント:SEMICON Europa 2025

会期:2025年11月18日~21日

会場:メッセ・ミュンヘン見本市会場(Am Messesee 2, 81829 Munich)

ブース番号:#C2/249

当社は、同イベントの別のブースでも展示を行います。より高度なセラミックソリューションをご覧になりたい方は、[B2 ホール 1409] にお立ち寄りください。Innovacera は、Productronica 2025 の B2 ホール 1409 ブースで電子機器製造向けのテクニカル セラミック ソリューションを展示します

お問い合わせ

お問い合わせ