セラミックと金属のろう付け技術のブレークスルー:暗視イメージ増強管の性能向上

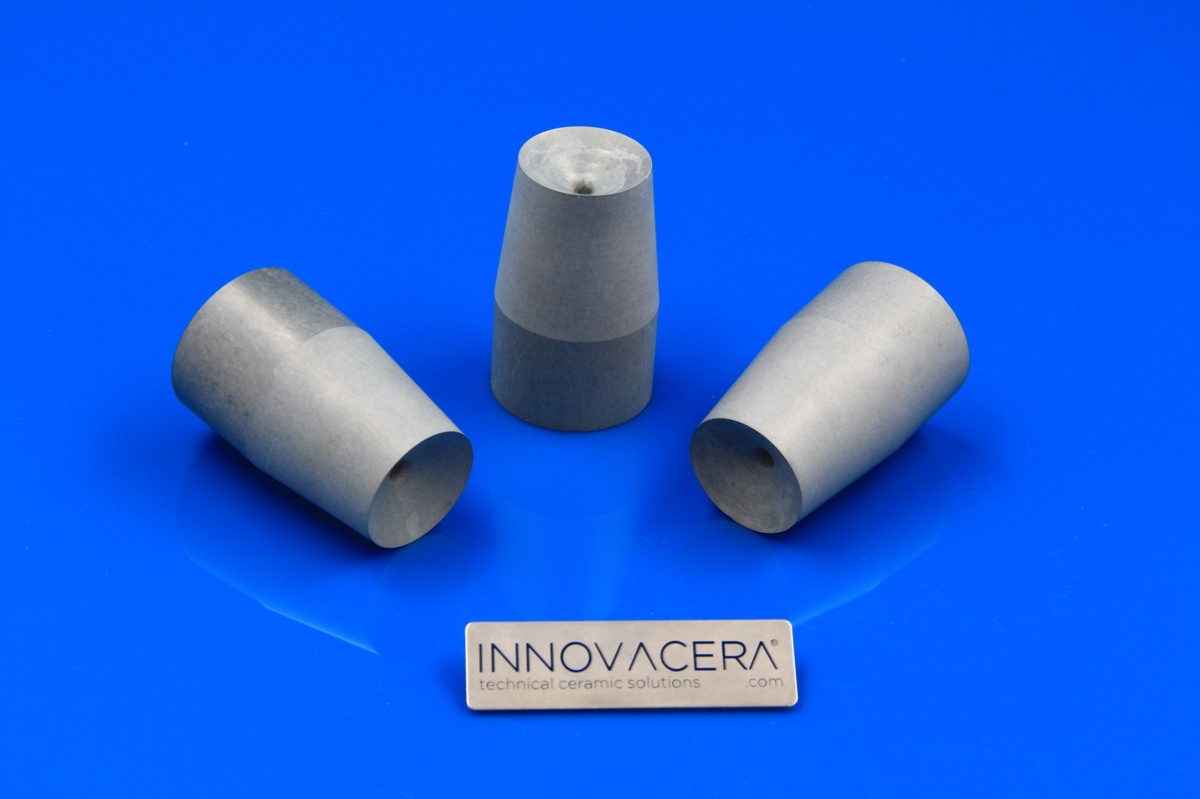

メタライズドセラミックリングは、暗視装置に使用されるイメージ増強管において重要な役割を果たします。従来のイメージ増強管は通常、通常のガラスまたは単一の金属部品を使用しており、脆さ、密閉性の低さ、熱安定性の不足といった欠点がありました。Innovaceraが最近発表したイメージ増強管用メタライズドセラミックリングは、セラミックと金属のろう付け技術によってこれらの問題を解決しました。

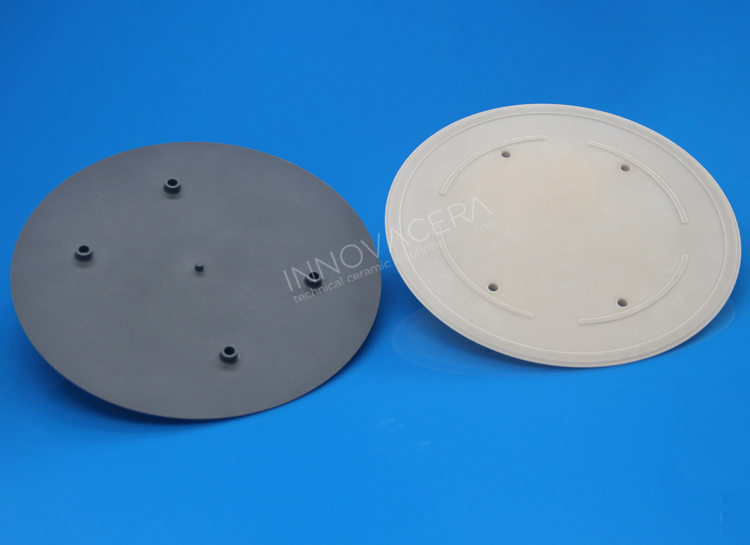

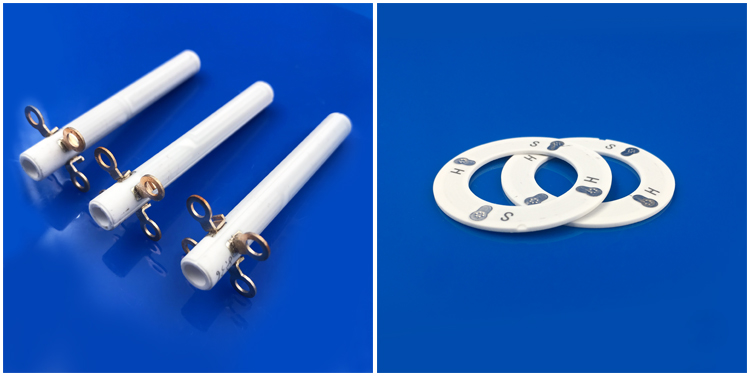

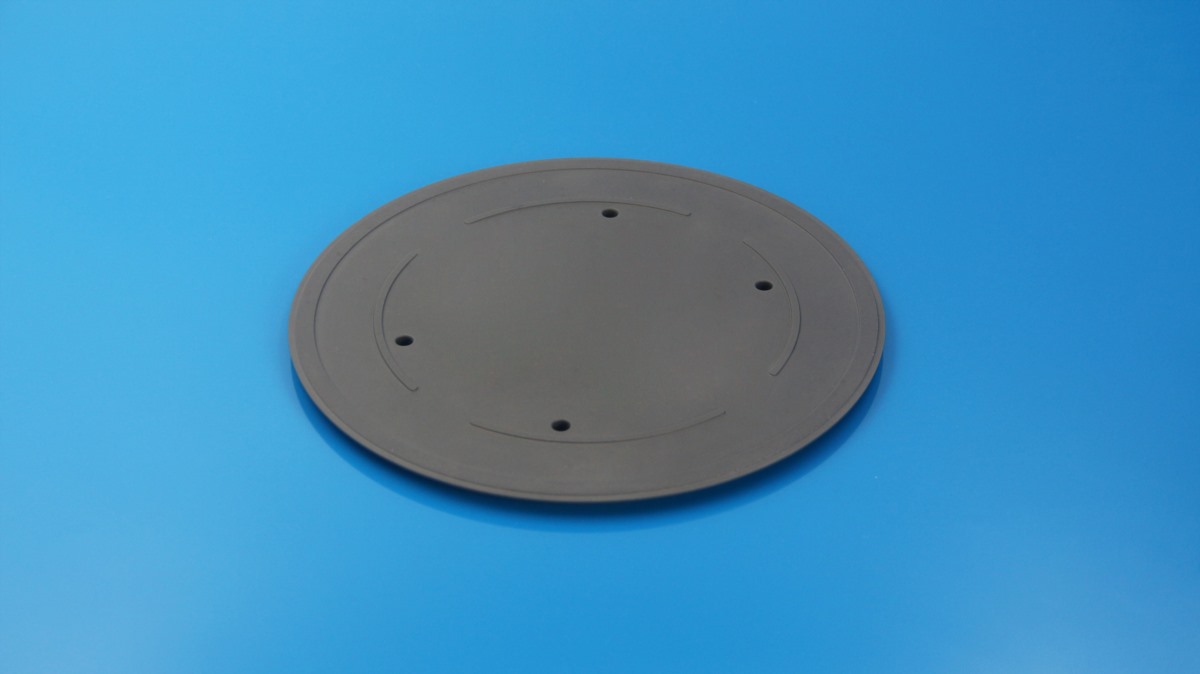

イメージインテンシファイア管のメタライズドセラミックリングは、一般的に高純度アルミナセラミックを基板として用い、Mo/Mnメタライズとニッケルメッキを施しています。超高真空適合性と優れた誘電強度を兼ね備えています。

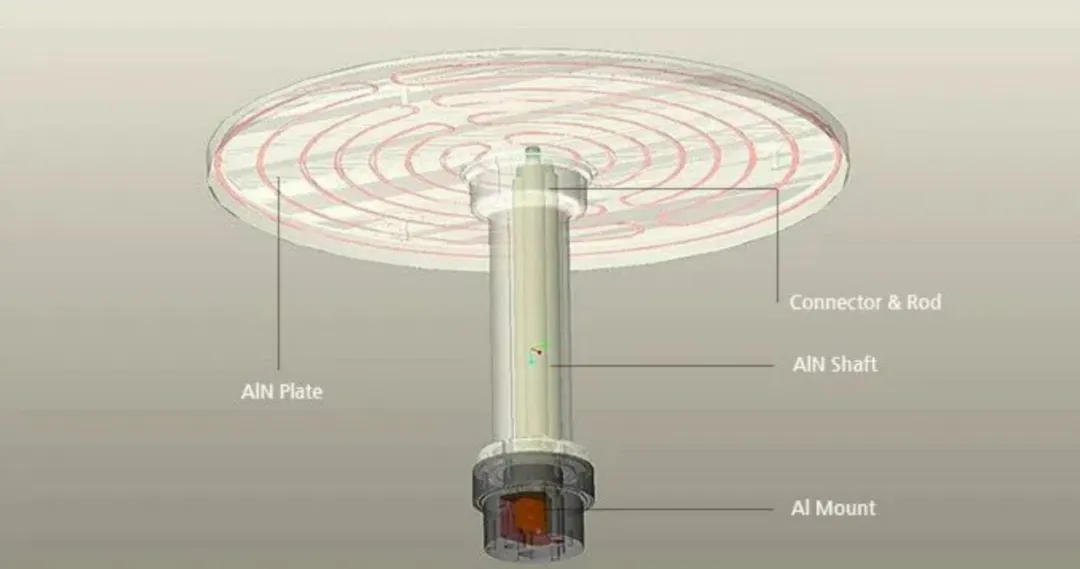

これらのリングは、電極の導電経路の一部としてだけでなく、機械的な位置合わせ、真空シール、構造的支持の要素としても機能し、過酷な条件下でもイメージインテンシファイアの安定した動作を保証します。通常、4つのリングが増倍管内に組み込まれ、カスケード電極と電界分布の確立を支援するとともに、光電陰極、MCP、蛍光面を支えます。

セラミックと金属のろう付け:精密接合の技術

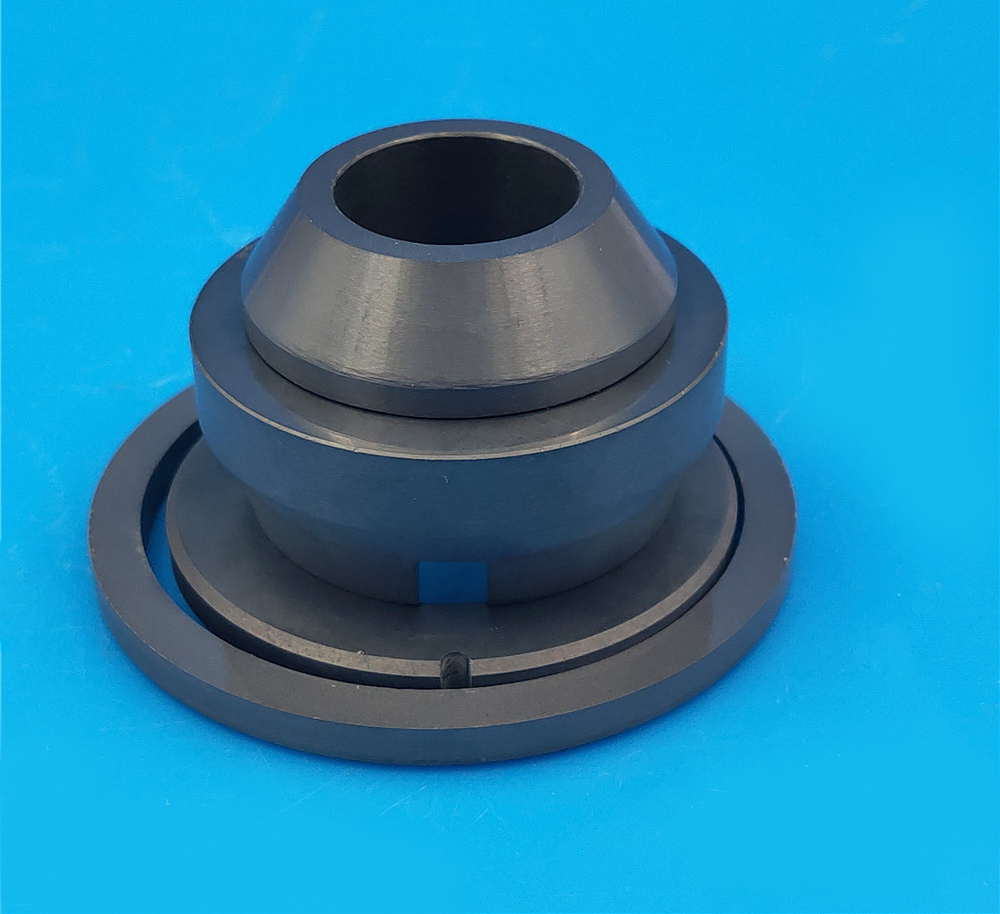

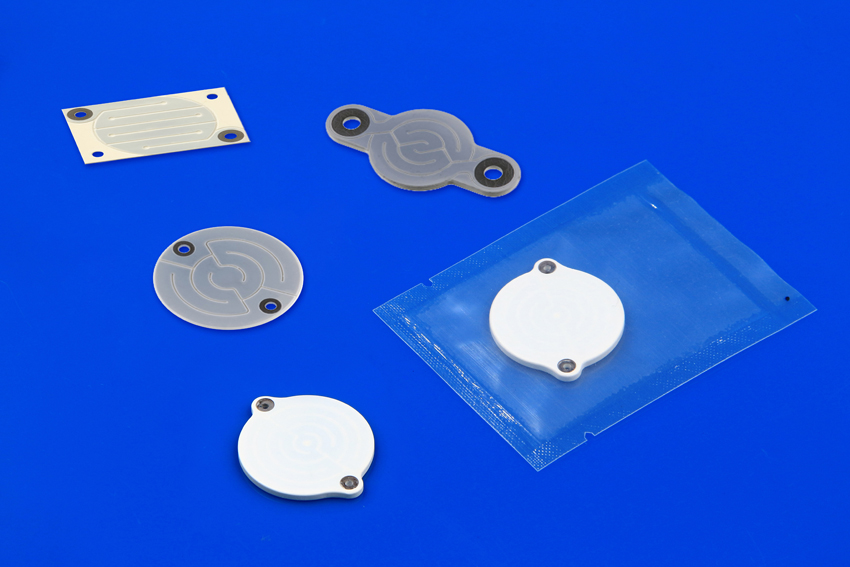

メタライズドセラミックリングはメタライズド+めっきによって金属と接合できますが、多くの場合、メタライズ層は構造強度、シール性、熱膨張などの要件を満たすことができません。これを踏まえ、Innovaceraはセラミックと金属のろう付け工程の能力を拡大し、お客様に合わせたカスタマイズされたろう付け部品を提供しています。

セラミックと金属のろう付けプロセスの利点は、従来の材料では製造が困難な複合構造を作製できることにあります。これにより、暗視装置などのハイエンドで高度な機器に求められる厳しい性能、信頼性、耐久性の要件をさらに満たすことができます。ろう付けされた金属化セラミックリングは、イメージ増強管内の電極や支持部品として機能するだけでなく、優れた真空密閉性により外部ガスによる管内への汚染を防ぎ、鮮明で安定した画質を実現します。

さらに、この技術は、頭部装着型の暗視装置、分光計、医療用画像装置、監視カメラなどにも広く利用されています。

当社は、メタライズドセラミックスにおける長年の経験に加え、標準的なメタライズドソリューションの提供だけでなく、カスタマイズされたセラミック-金属ろう付け部品の包括的なサポート体制も備えています。詳細については、sales@innovacera.comまでお問い合わせください。

お問い合わせ

お問い合わせ