真空アルミめっき複合導電性セラミック蒸着ボート

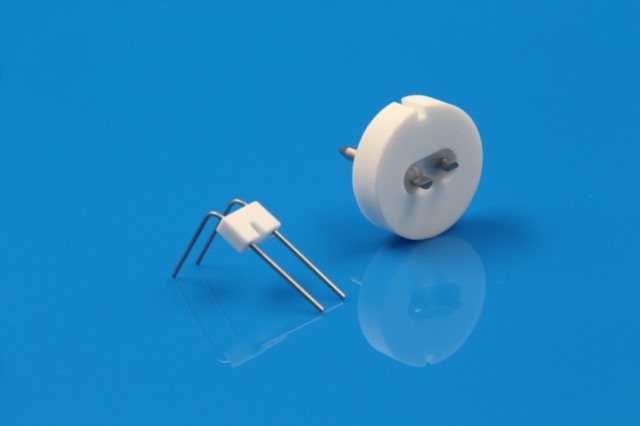

1. 窒化ホウ素蒸着ボート 用途:

– 用途:

– 包装フィルムのアルミめっき

– コンデンサのメタライズフィルムのアルミめっき、紙・繊維のメタライズコーティング

– ホットスタンプ材料のメタライズ

– 偽造防止標識のメタライズ

– ディスプレイのメタライズ

– 太陽光発電システムの真空アルミめっき

– 半導体蒸着、ゲルマニウム、ニッケル、チタン、電子ビームスパッタリングなどの分野

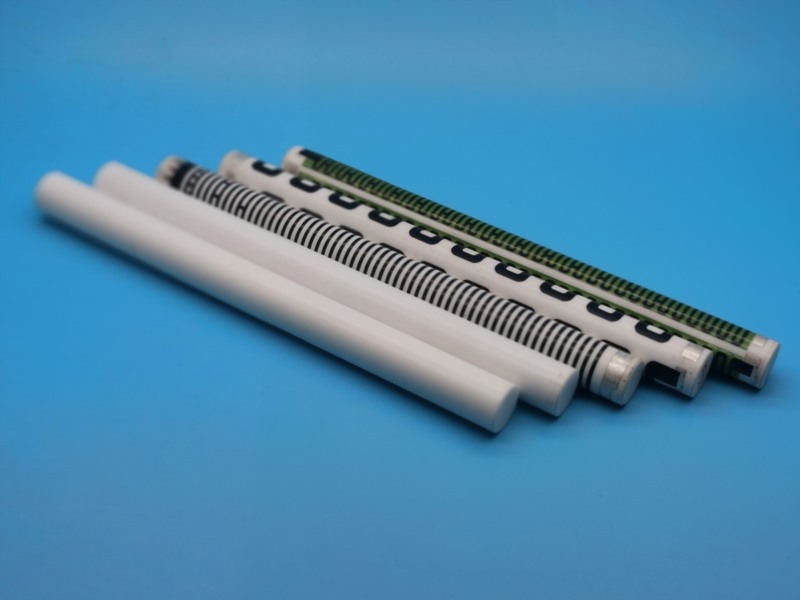

2. 蒸発ボートの特徴:

非付着性:優れた非付着性を有し、材料の残留物や汚染を低減します。

導電性:通常、導電性が低いため、電子伝導の制御が必要な特定のプロセスに適しています。

化学的に不活性:多くの化学環境において比較的不活性で、腐食の影響を受けにくい

3.アルミニウムめっき用蒸発ボート:

– 予熱時間の短縮

– アルミニウムの拡散性向上

– スパッタリングやボートの曲がりの低減

– 長寿命

– より経済的な選択肢

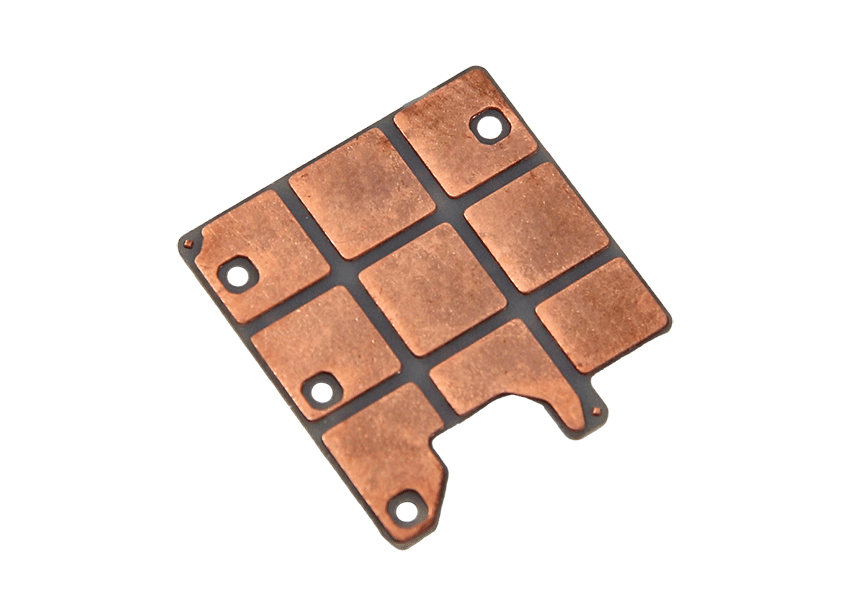

4. 当社製品の特徴と利点:

高純度・高品質の原材料を使用することで、優れた化学的特性を実現しています。

優れた物理的特性を確保するため、国際的に先進的な真空ホットプレス焼結法を採用しています。

焼結工程では双方向加圧を採用し、製品の嵩密度の均一性を確保しています。

生産設備のデジタル制御により、安定した製品品質を確保しています。

独自の製法と最適化された組成構造により、蒸発ボートの耐熱衝撃性と曲げ強度が向上し、アルミニウム液の拡散性と蒸発効率が向上し、アルミニウム液の耐腐食性が向上し、耐用年数が延長されます。

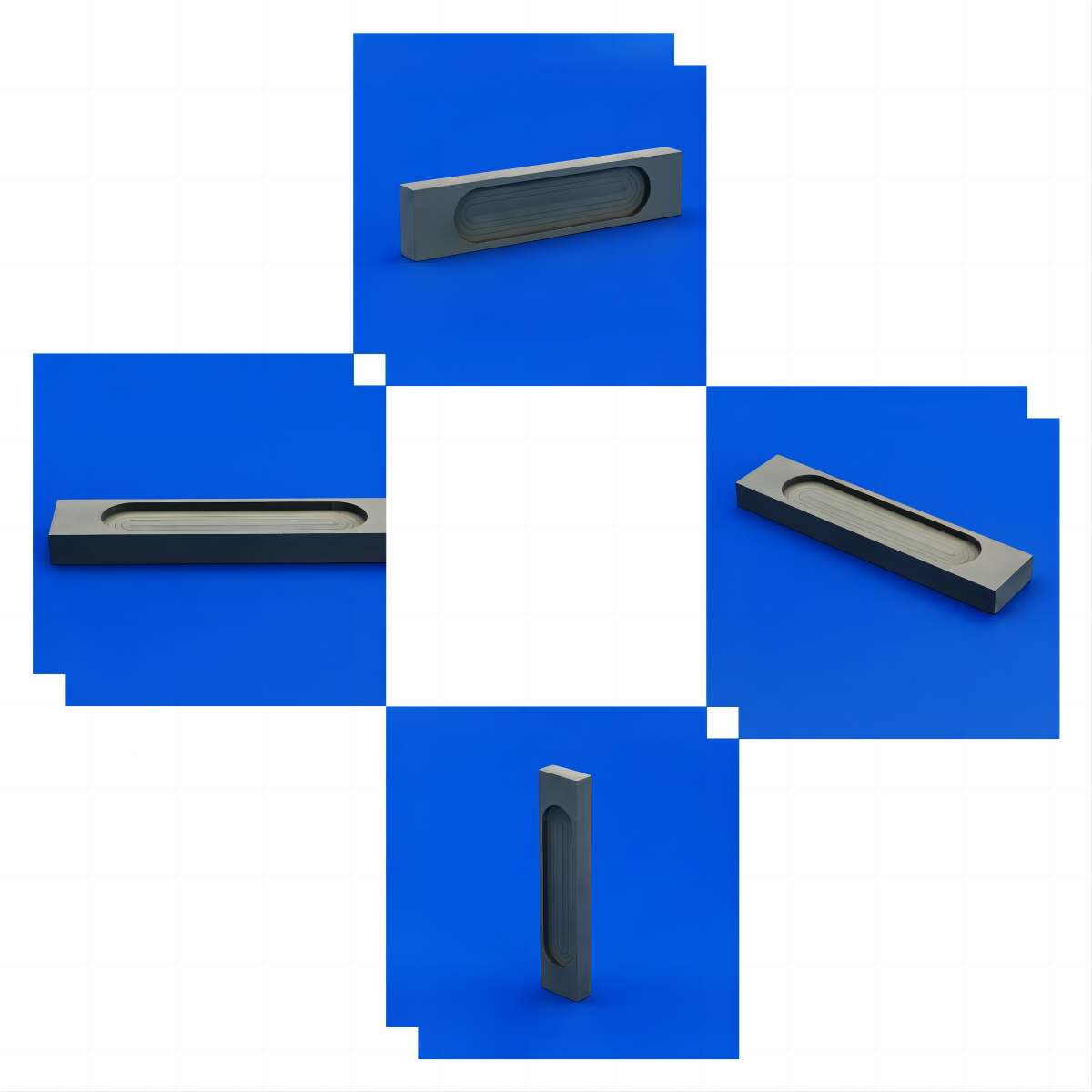

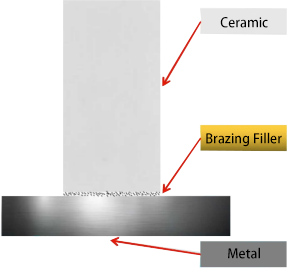

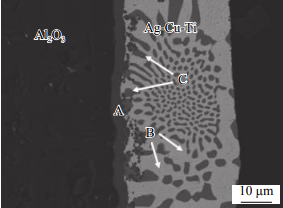

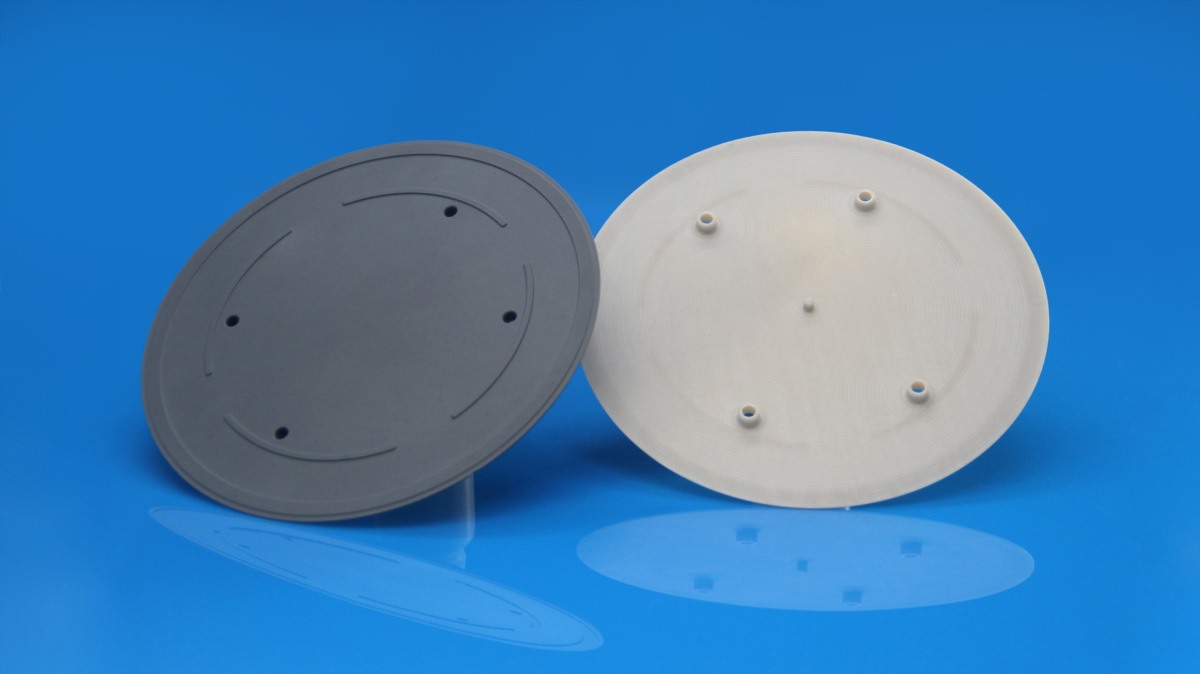

5. 当社複合セラミック蒸着ボートカテゴリー:

- 2-成分: BN+TiB2

- 3-成分: TiB2+ BN+ ALN

–2-成分: BN+TiB2

主成分: BN+TiB2

密度: 3.0g/cm3

結合成分: B2O3

色: グレー

室温抵抗率: 300-2000 Ω-cm

使用温度範囲: 1800℃以下

熱伝導率: >40W/mk

熱膨張係数: (4-6)x10-6 K

曲げ強度: >130Mpa

蒸発速度: 0.35-0.5g/min-cm2

–3成分: TiB2 + BN + ALN

性能基準:

抵抗率(室温):300-2000μΩ-cm

蒸発速度(1450℃):0.4-0.5g/min-cm2

使用温度 ≤ 1850℃

熱伝導率(室温 /1450℃):> 100/40W/mk

熱膨張係数 (1450℃): (4-6)×10-6K

曲げ強度(室温): 150mpa

お問い合わせ

お問い合わせ