本日は、ラムダ センサー (O2 センサー) とも呼ばれる酸素センサーに使用される MCH ヒーターのもう 1 つの一般的な用途を紹介します。

ラムダセンサー(O2センサー)

ラムダセンサー(ラムダプローブとも呼ばれる)は、排気ガス中の酸素濃度を測定し、エンジンの排気管に設置されます。エンジンの様々な運転モードにおけるラムダセンサーの動作波形を分析することで、センサー自体の機能だけでなく、エンジンマネジメントシステム全体の機能も評価できます。ラムダセンサーの故障の兆候としては、燃費の増加、車両運動性能の低下、エンジン出力の低下、アイドリングの不安定さ、またはアイドリング回転数の異常などが挙げられます。

酸素センサーとは何か、どのように機能するのか

ガソリンエンジンが適切に作動するには、正確な空燃比が必要です。燃料が完全にかつ効率的に燃焼する混合比はストイキオメトリと呼ばれ、正確に14.7:1です。これは、燃料1に対して空気14.7の割合で混合する必要があることを意味します。実際には、この空燃比はエンジンの運転モードや混合気の形成状況によって変化します。そのため、このエンジンは経済的ではありません。

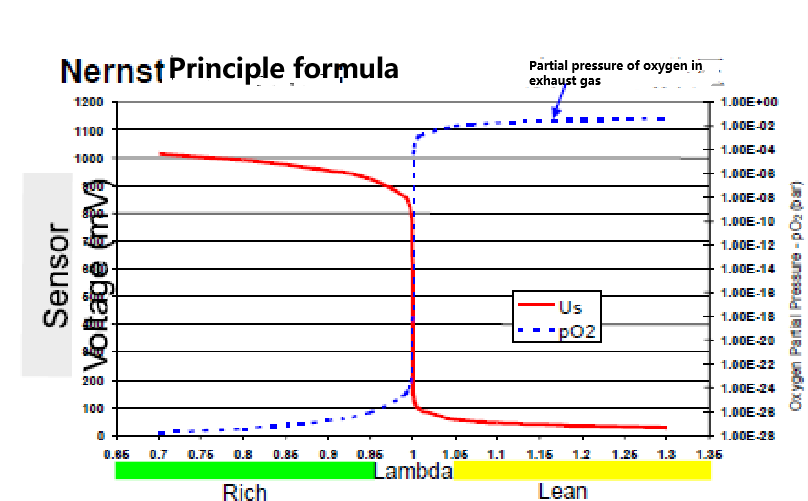

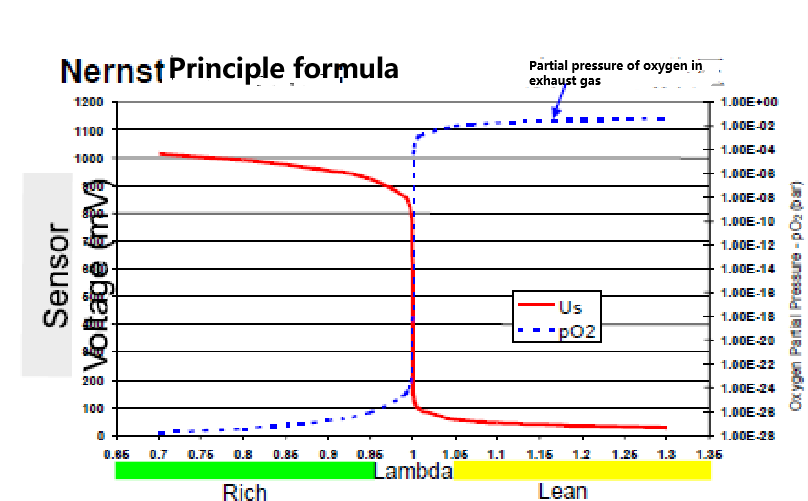

空気過剰係数 – L (ラムダ) は、実際の燃料と空気の混合気が化学量論比 (14.7:1) からどれだけ離れているかを表します。この混合気は最適であると考えられており、この場合は L = 1 です。L < 1 の場合、空気が不足しており、混合気が濃くなっています。L = 0.85 - 0.95 の場合、エンジン出力が増加します。L > 1 の場合、空気が過剰であり、混合気が薄くなります。L = 1.05 – 1.3 の場合、エンジン出力は低下しますが、経済性は向上します。L > 1.3 では、混合気が点火できなくなり、エンジンの失火が発生します。ガソリン エンジンは、空気が 5 ~ 15% 不足しているとき (L = 0.85 – 0.95)、最大出力に達し、空気過剰率が 10 ~ 20% (L = 1.1 – 1.2) のときに最小の燃料消費量が達成されます。

そのため、エンジン作動時には、L は常に 0.9~1.1 の範囲で変化し、これがラムダ調整の作動範囲となります。エンジンが作動温度まで温まり、負荷がかかっていない状態(アイドリング状態)では、触媒コンバーターがその機能を完全に発揮し、車両の排出量を最小限に抑えるためには、L = 1 を維持することが不可欠です。

酸素センサーは、排気ガスが作動面の流線上に沿うように排気マニホールドに取り付けられます。本質的には、酸素センサーはガルバニック電流源であり、温度と環境中の酸素濃度に応じて出力電圧を変化させます。排気ガス中の酸素濃度に応じて、異なる出力信号が現れます。この信号の形状は、センサーの材質によって異なります。このように、酸素センサーは排気ガス中の酸素量を車載コントローラーに報告します。信号の「ハイ」状態と「ロー」状態の間のクロックエッジはごくわずかであり、無視することができます。車載コントローラーは酸素センサーからの信号を受信し、メモリに保存されている値と比較します。信号が現在のモードに最適な値と異なる場合、燃料噴射時間を双方向に調整します。このように、フィードバックと適切な動作モードを実装することで、燃費を最大限に高め、有害ガス排出量を最小限に抑えることができます。

酸素センサーの種類

敏感な要素に使用されている物質に応じて、

ジルコニウム(酸化ジルコニウム)

チタン(酸化チタン)

広帯域

デザインによれば

単線ラムダセンサー

2線ラムダセンサー

3線ラムダセンサー

4線ラムダセンサー

単線 ラムダセンサーは、フィードバック(ラムダ制御)を備えた初期の噴射システムに使用されていました。センサーには信号端子が1つだけあります。センサーのグランドはハウジングにあり、排気管を介してエンジングランドに接続されます。

2線式 ラムダセンサーには専用のアースケーブルが付属しています。これは、フィードバック(ラムダ制御)機能を備えた初期のインジェクションシステムにも使用されていました。

単線式および2線式センサーの欠点は、動作温度範囲が300℃から始まることです。この温度に達するまでセンサーは動作せず、信号も出力しません。センサーは、最も高温の排気ガス流で加熱・包み込むため、エンジンシリンダーのできるだけ近くに設置する必要がありました。センサーを加熱する過程で、フィードバックが発生するため、車載コントローラーの制御プロセスが遅くなります。さらに、排気管を信号グランドとして使用するには、センサーのネジ山に特殊な導電性ペーストを塗布する必要があり、フィードバック回路における接触不良の可能性が高まります。

3線式 ラムダセンサーには、エンジン作動時に常時通電される特殊な加熱素子が内蔵されており、センサーが動作温度に達するまでの加熱時間を短縮します。これにより、センサーを排気マニホールド、触媒コンバータ付近に設置することが可能です。欠点は、導電性グリースが必要となることです。

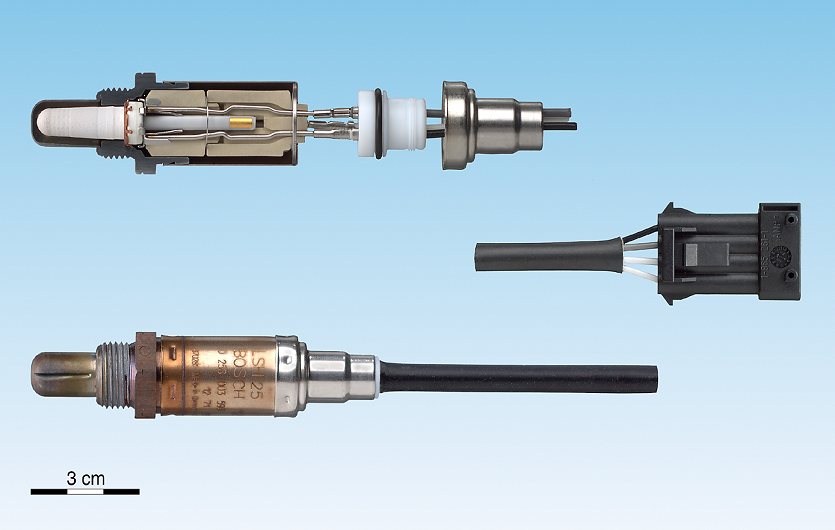

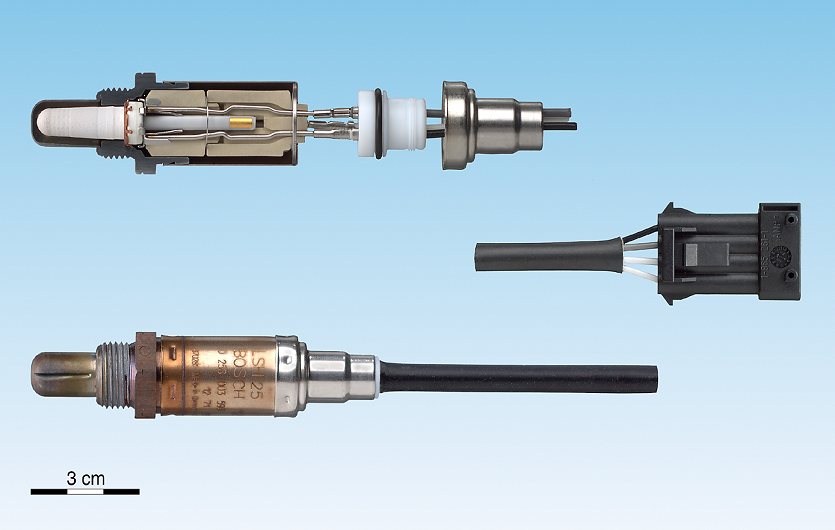

4線式酸素センサー – 端子のうち 2 つはヒーター端子であり、他の 2 つは信号端子です。

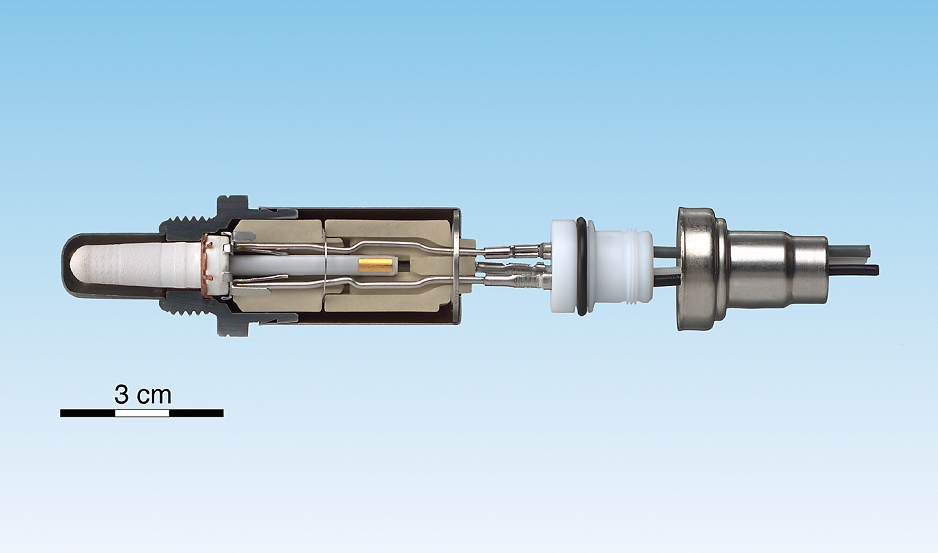

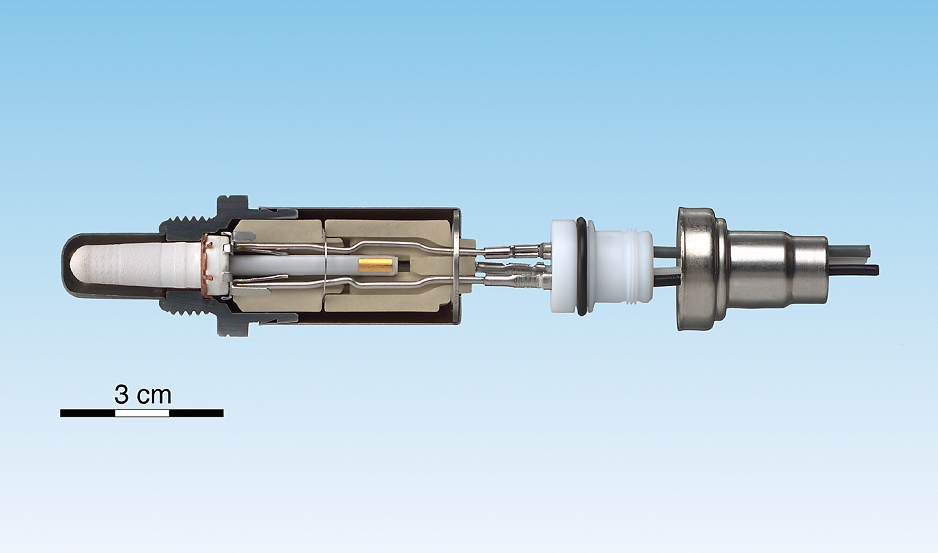

酸素センサーのセラミックヒーターの構造

酸素センサー用MCH セラミック ヒーターの写真

MCHヒーターを使用する理由

– 急速加熱

– 温度安定性

– エネルギー効率

– 均一加熱

– コンパクト設計

MCHヒーターの特性

| 項目 |

単位 |

アルミナヒーター |

| 最高動作温度 |

°C |

1050 |

| 使用温度 |

°C |

850 |

| 熱伝導率 |

W/m.k |

21 |

| 比熱 |

J/kg.k |

0.78X103 |

| 熱膨張係数 |

/°C(40-800°C) |

0.78X10-6 |

| 硬度(荷重500g) |

Gpa |

13.5 |

| 曲げ強度 |

Mpa |

320 |

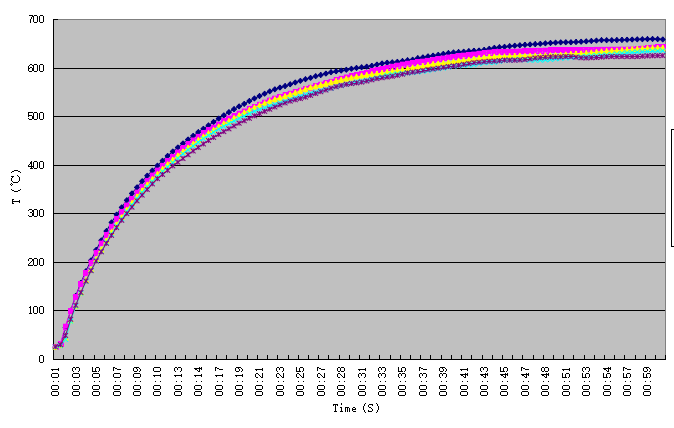

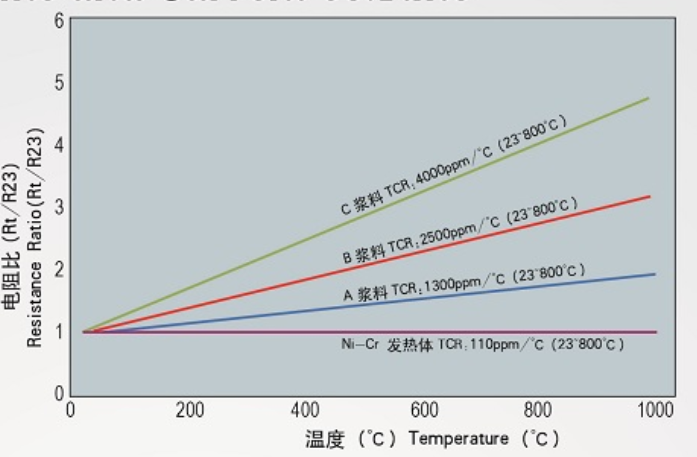

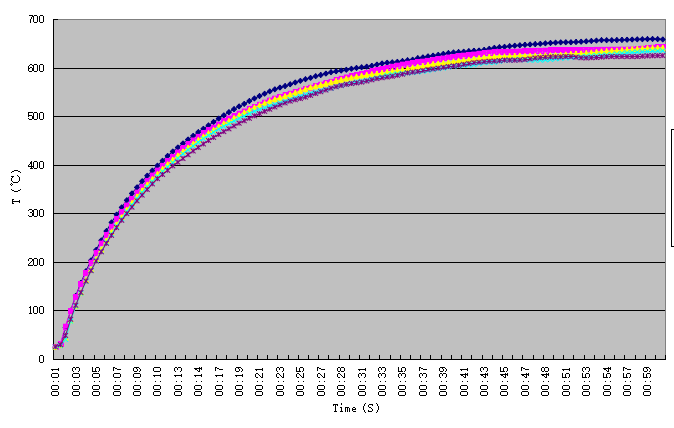

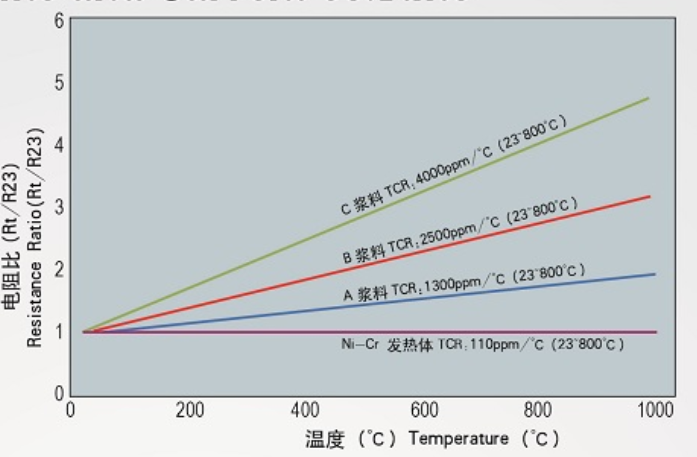

下はMCHヒーターの温度曲線とTCR値です。

MCHヒーターのさらなる応用

電子タバコ、3Dプリンター、はんだごて、スマートバイブ/瞬間湯沸かし器、新エネルギー車、ケトル、ヘアアイロン、カーラー、ヘアドライヤーなどの小型家電製品。

結論

MCHヒーターは、急速加熱、精密な温度制御、そしてエネルギー効率に優れており、酸素センサーにとって優れた性能を発揮します。これらの高度な加熱素子により、酸素センサーはより高い精度と効率で動作します。

MCH ヒーターについてご質問がございましたら、sales@innovacera.com までお問い合わせください。

お問い合わせ

お問い合わせ