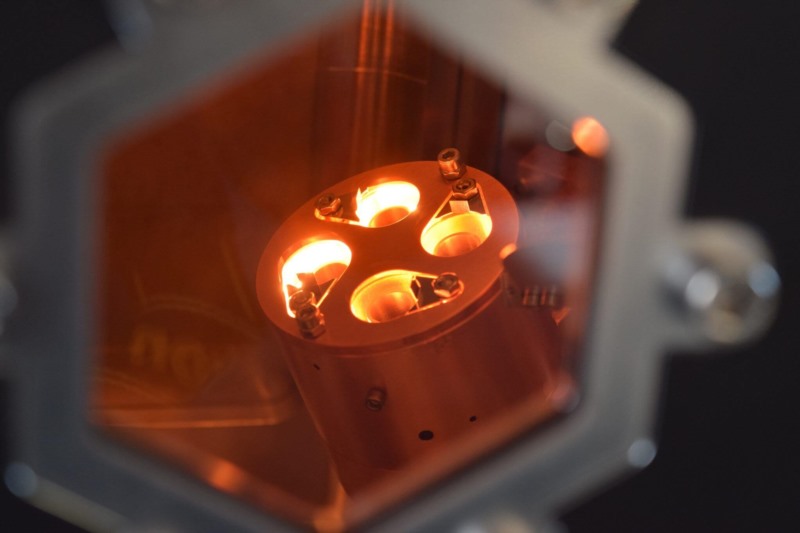

ホットプレス(HP)焼結プロセスは、緻密な非酸化物モノリス・セラミックスとその複合材料の製造に最も一般的に用いられている技術です。

ホットプレス焼結では、金型内のブリケットに温度と圧力が同時に加えられます。 加圧下では、粒子間の接触点に非常に高い応力が発生し、局所的な拡散速度が増大します。

すべての高密度化において、粒子径、温度、圧力、加熱速度、保持時間のすべてがホットプレスブランクの密度と微細構造に影響するが、非酸化物では制御された雰囲気が必要です。 炭化物、ホウ化物、ケイ化物は通常、真空または不活性ガス(アルゴンなど)下でホットプレスされ、窒化物は通常、窒素雰囲気下で緻密化されます。

ホットプレス焼結の利点とは?

ホットプレス焼結は、熱と圧力を利用して強く耐久性のある部品を作る製造プロセスです。 このプロセスには以下のような利点があります:

– 高い強度と耐久性

熱間プレス部品は一般的に、従来の方法で焼結した部品よりも強度が高く、耐久性に優れています。 これは、ホットプレス工程の高温と高圧により、粉末の粒子がより完全に焼結し、欠陥の少ない高密度の材料になるためです。

– 精密な寸法管理

ホットプレス焼結は、精密な寸法公差の部品を製造することができます。 これは、ホットプレスの圧力が粉末の粒子をより近づけ、均一で一貫性のある形状にするためです。

– 製造コストの削減

ホットプレス焼結は、機械加工や鋳造のような従来の方法よりもコスト効率の高い製造プロセスです。 これは、機械加工や鋳造では困難でコストがかかる複雑な形状や特徴を持つ部品をホットプレス焼結で製造できるためです。

– 表面仕上げの改善

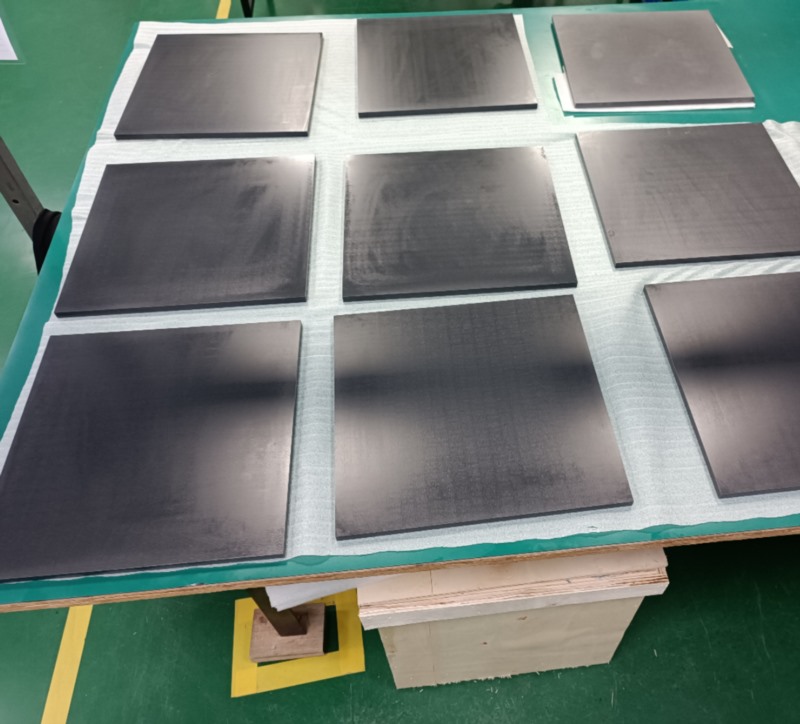

ホットプレス焼結は、従来の焼結方法に比べて表面仕上げが大幅に改善された部品を製造することができます。 これは、ホットプレス工程の高温と高圧が、材料中の気孔や空隙を塞ぎ、より滑らかで均一な表面をもたらすためです。

– 焼結時間の短縮

ホットプレス焼結は、材料によっては必要な焼結時間を短縮することができます。 これは、ホットプレス工程の高温と高圧が焼結プロセスを促進し、製造サイクルタイムを短縮するためです。

– 機械的性質の改善

ホットプレス焼結は、特定の材料の機械的特性を向上させることができる。 これは、ホットプレス工程の高温と高圧が材料の強化に役立つためで、これにより部品の引張強さ、圧縮強さ、耐疲労性が向上します。

ホットプレス(HP)焼結プロセスでは、どのような種類のセラミック材料を使用できますか?

· ホウ化物セラミックス:CeB6、Cr2B、LaB6、TaB2、TiB2、ZrB2;

· 炭化物セラミックス:B4C、HfC、SiC、TiC、TiCN、VC、WC、ZrC;

· 窒化物セラミックス:AlN、BN、HfN、Si3N4、TiN、ZrN;

· 酸化物セラミックス: Al2O3、CeO2、HfO2、MgO、SiO、TiO2、ZrO2、ZnO;

ホットプレス焼結プロセスで製造される先端セラミック材料の用途は?

熱間プレス焼結によって製造される高純度セラミック材料(酸化物、窒化物、ホウ化物、炭化物セラミック)は、薄膜技術(スパッタリングターゲット)や半導体プロセスで広く使用されています。

当社のホットプレス焼結プロセスは、より複雑な形状の複合部品の製造にも使用できます。 高純度先端セラミック材料(2N~5N)とホットプレス焼結サービス(最大サイズφ580*H500mm)が必要な場合は、お問い合わせください。

お問い合わせ

お問い合わせ