半導体ウェーハののTTV、ボウ、ワープとは

ウェーハ製造において、TTV、Bow、Warp はウェーハの平坦性と厚さの均一性を決定する重要なパラメータであり、重要なチップ製造プロセスに大きな影響を与えます。

A.TTV、ボウ、ワープの定義と測定方法

1.TTV(総厚さ変動)

定義:

TTVは、ウェーハの直径全体における最大厚さと最小厚さの差を指し、厚さの均一性を評価します。

測定:

非クランプ状態で測定し、ウェーハの中心表面から基準面までの最小距離と最大距離の偏差を計算します。これには、凹面と凸面の両方の変動が含まれます。

重要性:

TTVは、加工中の厚さ分布を均一に保ち、後続工程や最終製品の性能への悪影響を防ぎます。

2.Bow

定義:

ボウはウェーハの曲率を示し、中心と端の間の垂直距離の変化を表します。

測定:

ウェーハを自立させた状態で、ウェーハの裏面を基準面として、この面に対するウェーハ表面の最高点と最低点の偏差を測定します。

重要性:

反りは、ウェーハの品質と信頼性を評価するための重要なパラメータです。反りの値が低いほど、通常、表面がよりきれいで平坦であり、処理中の欠陥が少ないことを示します。

3.ワープ

定義:

反りとは、局所的な曲率に限らず、ウェーハ表面の全体的な歪みまたは不規則な変形を指します。

測定:ウェーハ表面の適格品質領域内のすべての点の切片の合計が最小となる面を基準面として、基準面から表面までの最大距離と最小距離の偏差を測定します。

重要性:

WARPはウェーハ全体の平坦性を測定するための重要な指標であり、リソグラフィーやエッチングなどのプロセスにとって非常に重要です。

B.TTV、ボウ、ワープの違い

1.TTV: 曲率や歪みに関係なく、厚さの変化に焦点を当てます。

2.ボウ: 全体的な曲率に焦点を当て、主に中心と端の間の曲がりを考慮します。

3.ワープ:ウェーハ表面全体の曲率と歪みの両方を包含します。

これらのパラメータはウェーハの幾何学的特性に関連していますが、それぞれ異なる側面を測定・記述しており、半導体プロセスとウェーハのハンドリングにそれぞれ独自の影響を与えます。

C.TTV、ボウ、ワープが半導体プロセスに与える影響

リソグラフィへの影響

焦点深度(DOF)の問題:TTV、ボウ、ワープはリソグラフィ中の焦点深度に変動を引き起こし、パターンの鮮明度に影響を与える可能性があります。

アライメントの問題: これらのパラメータにより、ウェーハのずれが生じ、レイヤー間のカバレッジ精度に影響する可能性があります。

化学機械研磨(CMP)への影響

研磨ムラ:CMPでは、TTV(研磨面の反り)、反り、ワープにより研磨ムラが発生し、表面粗さや残留応力が生じる可能性があります。

薄膜堆積への影響

不均一な堆積:ウェーハ表面が不均一な場合、薄膜堆積が不均一になる可能性があります

ウェーハハンドリングへの影響

ハンドリングの問題:反りのあるウェーハは、自動ハンドリングプロセス中に損傷を受ける可能性があります。

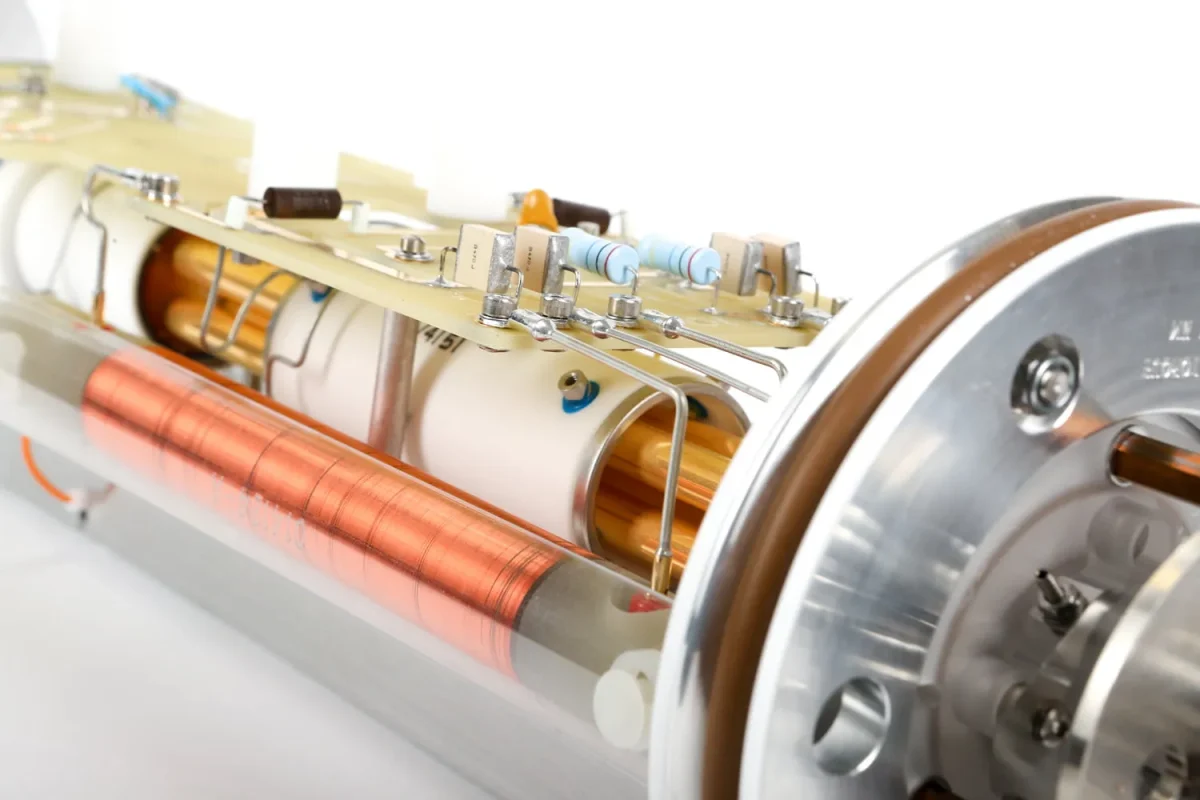

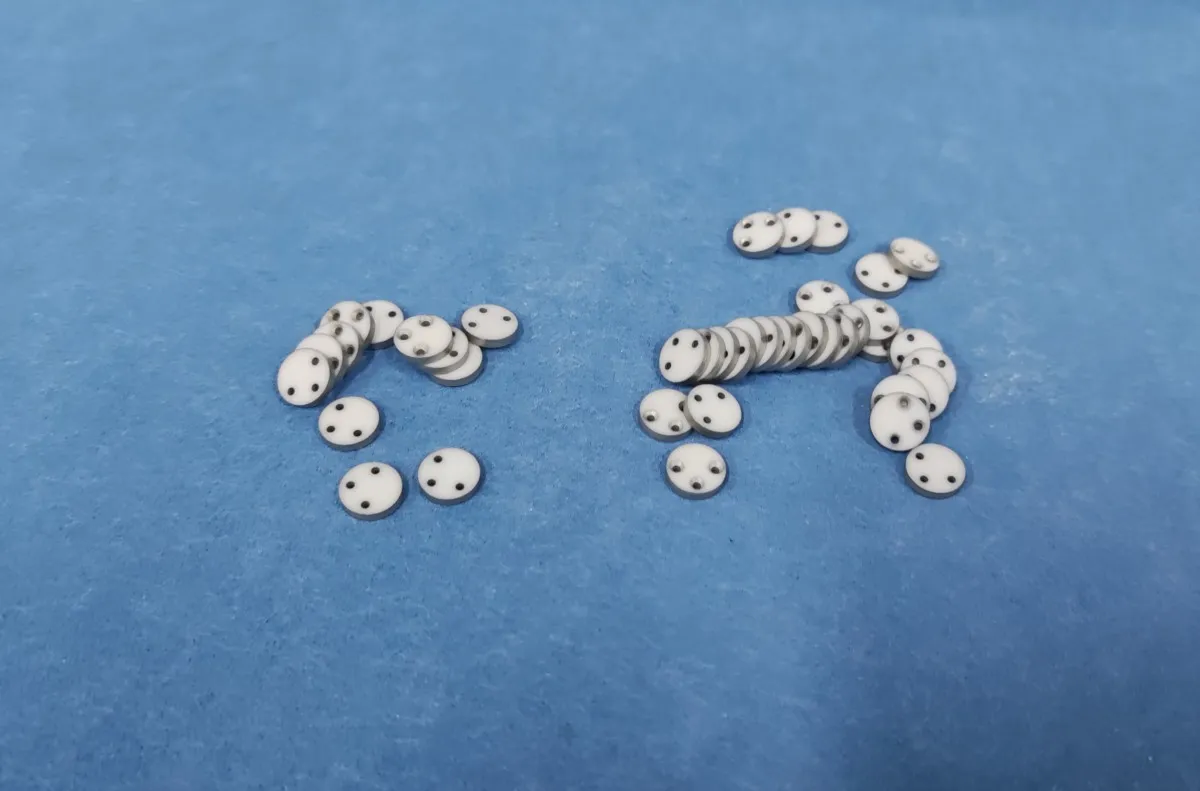

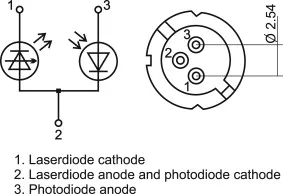

窒化アルミニウムウェーハ

AlNウェーハは、最先端の電子・光電子システム向けに設計されたセラミック基板です。半導体プロセスにおいては、薄膜堆積(MOCVDなど)の支持基板として窒化アルミニウムウェーハが使用され、GaNやAlGaNなどの化合物半導体の高品質なエピタキシャル成長を支えています。当社は、6インチや8インチなどの標準的な窒化アルミニウムウェーハを供給しています。ご要望があれば、sales@innovacera.comまでお気軽にお問い合わせください。

お問い合わせ

お問い合わせ