気密封止はいつ必要ですか?

電気信号や光信号の伝送を可能にしながら、湿気やガスの浸入を防ぐ方法、そして繊細な光電子部品を環境の影響から保護する方法。これらは、設計プロセスにおいて直面する一般的な課題です。

ここで、数十年にわたり成熟した技術として利用されてきた「ハーメチックパッケージング」が活躍します。この技術は、気密性を維持しながら信号と電力の伝送を実現します。ハーメチックパッケージングは光信号伝送にも用いられます。例えば、真空封止された光学レンズやフラットウィンドウチューブキャップは、センサーのパッケージングによく用いられます。

気密包装の伝送機能は、電気信号伝送と光信号伝送の 2 つです。

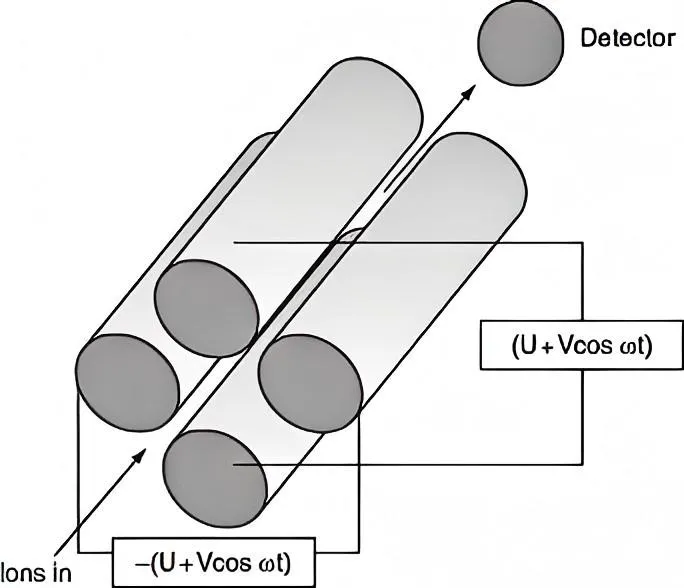

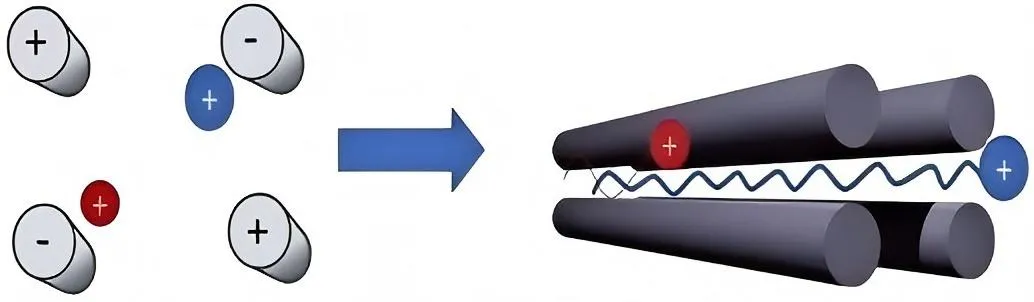

– 電力/信号伝送:気密封止されたコネクタは、密閉されたハウジングを通して電気を伝導しながら、湿気、ガス、その他の物質の侵入や漏洩を防ぎます。

– 光信号伝送:気密封止されたレンズまたはキャップは、光信号の発信または伝送を可能にします。

気密パッケージには、電気パッケージ、ケーブルフィードスルー、コネクタ、ジョイント、導体端子など、さまざまな形式があります。

気密包装の応用例と機能にはどのようなものがありますか?

1. 極限環境の課題への対応

気密パッケージは、高温、高圧、多湿、腐食性環境などの特定の環境で電子機器が安定して動作するように保護します。

製品性能指標:

– 湿気やガスの侵入を防ぎます。(ヘリウムリーク量 < 10⁻⁸ mbar·l/s)

- 高温・低温に耐えます。温度範囲:-200°C~1000°C。例えば、極低温LNG産業や自動車の排ガスセンサーなどに使用できます。

- 高圧に耐えます。最大400MPaの高圧に耐え、石油・天然ガス探査に使用できます。

- 化学的腐食や放射線に耐性があり、リチウムイオン電池の電解液や放射線にも耐えます。

2. システムの信頼性と安全性の向上

過酷な作業環境に加えて、気密封止は製品の耐用年数を延ばし、効率を向上させることができます。例えば、航空、宇宙、海洋といった、交換やメンテナンスが容易でない用途や、電気システムのメンテナンスコストが高すぎる用途に適しています。

3. 性能、効率、設計革新の向上

気密パッケージは、性能、効率、設計革新を大幅に向上させます。光通信およびデータ通信アプリケーションでは、長期にわたる安定した高性能データ伝送を実現するために、真の気密性または防水性を備えた筐体が必要です。

気密パッケージは、大規模で複雑な複数コンポーネントシステムではなく、より小型で簡素化された単一コンポーネント設計と組み合わせることができるため、非密閉型または準密閉型のソリューションに比べて費用対効果の高い代替手段となります。特殊な設計により、気密パッケージは放熱性、高電力/高電圧/高絶縁性、高RF光信号といった特殊なデータ伝送要件にも対応できます。

4. 高いコストパフォーマンスで、自動車・家電製品に幅広く採用されています

気密パッケージ製品の製造プロセスは非常に成熟しており、安定した品質と競争力のある価格で、大量の製品を提供することができます。様々な業界で採用されています。例えば、自動車用エアバッグやシートベルトの気密チューブシートは、極めて高い信頼性を誇り、0PPMの品質管理要件を満たしています。家電業界では、気密端子台が冷蔵庫やエアコンのコンプレッサーに安定した電力供給を提供しています。

真空シールと気密包装の基本的な目的は、電子機器やシステムの信頼性の高い動作を支援することです。特に、極めて過酷なアプリケーションシナリオにおいてその信頼性は高く、自動車エレクトロニクス、原子力安全、医療機器など、多くの重要な産業で広く利用されており、製品の品質は高い信頼性を誇ります。電子機器保護における唯一の現実的なソリューションである気密包装は、製品価値を高め、顧客の要件を満たし、様々な産業や日用品の電子機器に利用されています。

お問い合わせ

お問い合わせ