AMB (Active Metal Brazing) は、DBC 技術に基づいて開発されたセラミックと金属の密封方法です。

AMBプロセスで製造されたセラミック基板は、従来のDBC基板と比較して、熱伝導率が高く、銅層の密着性に優れているだけでなく、熱抵抗が低く、信頼性が高いなどのメリットもあります。さらに、1回の加熱で処理できるため、操作が簡単で、サイクルタイムが短く、シール性が良好で、セラミックの用途が広いため、国内外で急速に発展し、電子機器で広く使用される方法となっています。

AMB プロセスの説明

AMBは、ろう材に活性元素を添加し、化学反応によってセラミック表面に反応層を形成し、ろう材の濡れ性を向上させることで、セラミックと金属を直接ろう付け・封着する技術です。

通常、活性元素含有量は2%~8%で良好な活性を示します。活性元素含有量が高すぎると、ろう材の脆性が増し、封着面の強度が低下します。活性元素含有量が低すぎると、ろう材とセラミックの濡れ性が低下し、封着が困難になります。

AMBの3種類のセラミック材料

AMBプロセスで製造されるセラミックライニングは、主に パワー半導体モジュール において、シリコンベースおよびカーバイドベースのパワーチップの基板として使用されています。現在、成熟したAMBセラミック基板は、主にアルミナ、窒化アルミニウム、窒化シリコン基板です。

現在、LEDなどの低電力放熱デバイスには主にAl2O3銅張セラミック基板が使用され、高速鉄道や風力発電などの高電力IGBTモジュールにはAlNやSi3N4銅張セラミック基板が主に使用されています。

1. Al2O3セラミック基板

Al2O3セラミックは広く入手可能で、最も低コストです。最も成熟したプロセスを備えた、最も費用対効果の高いAMBセラミック基板です。高強度、高硬度、耐高温性、耐腐食性、耐摩耗性、優れた絶縁性能など、優れた特性を備えています。

しかし、アルミナセラミックの熱伝導率が低く、放熱能力が限られているため、AMB アルミナ基板は主に電力密度が低く、信頼性に対する要件が厳しくない分野で使用されています。

2. AlNセラミック基板

AlNセラミックは、高い熱伝導率(理論熱伝導率319 W/(m·K))、低い誘電率、単結晶シリコンと一致する熱膨張係数、優れた電気絶縁性能など、マイクロエレクトロニクス業界の回路基板パッケージングに最適な材料です。

現在、AMBプロセスを用いた窒化アルミニウムセラミック基板(AMB-AlN)は、主に高速鉄道、高電圧コンバータ、直流送電などの高電圧・大電流パワー半導体に使用されています。しかし、AMB-AlN銅張基板は機械的強度が比較的低いため、高温・低温サイクル衝撃寿命が限られており、その応用範囲が限られています。

3. Si3N4セラミック基板

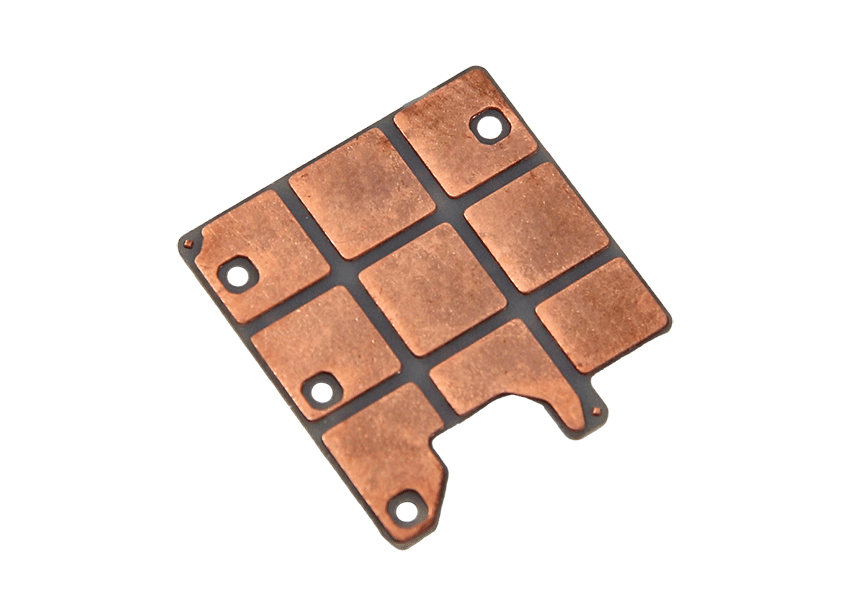

AMB-SiNセラミック基板は、高い熱伝導率(>90W/(m·K))、厚い銅層(最大800μm)、そして高い熱容量と熱伝達を特徴としています。特に、比較的薄いAMB-SiNセラミックに厚い銅層を溶接することで、より高い電流容量と優れた熱伝達が得られます。

さらに、AMB-SiNセラミック基板の熱膨張係数(2.4ppm/K)はSiCチップの熱膨張係数(4ppm/K)に近いため、熱マッチングが良好で、ベアチップの信頼性の高いパッケージングに適しています。

現在、AMB-SiNセラミック基板は、高い信頼性、高い放熱性、部分放電が求められる新エネルギー車、太陽光発電インバータ、風力タービン、高電圧DC送電装置などの応用シナリオに適した基板材料です。

統計によると、600V以上のパワー半導体に使われるセラミック基板は主にDBCプロセスとAMBプロセスで、そのうちAMBシリコン窒化物基板は主に電気自動車(EV)やハイブリッド車(HV)のパワー半導体に使われ、AMBアルミニウム窒化物基板は主に高速鉄道、高電圧コンバータ、直流送電などの高電圧・大電流パワー半導体に使われています。

結論

AMBセラミック基板の市場需要は増加しており、その中でも電気自動車の急速な成長、SiCの導入加速、新エネルギー車の急速な成長が主な推進要因となっています。

AMB基板についてご質問がございましたら、sales@innovacera.com までお問い合わせください。

お問い合わせ

お問い合わせ