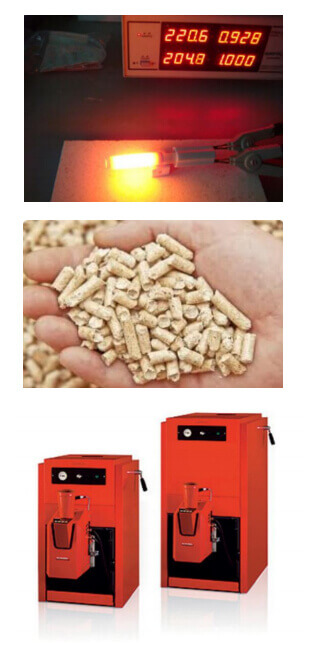

Tecnología de producción: Cerámica cocida a alta temperatura (HTCC)

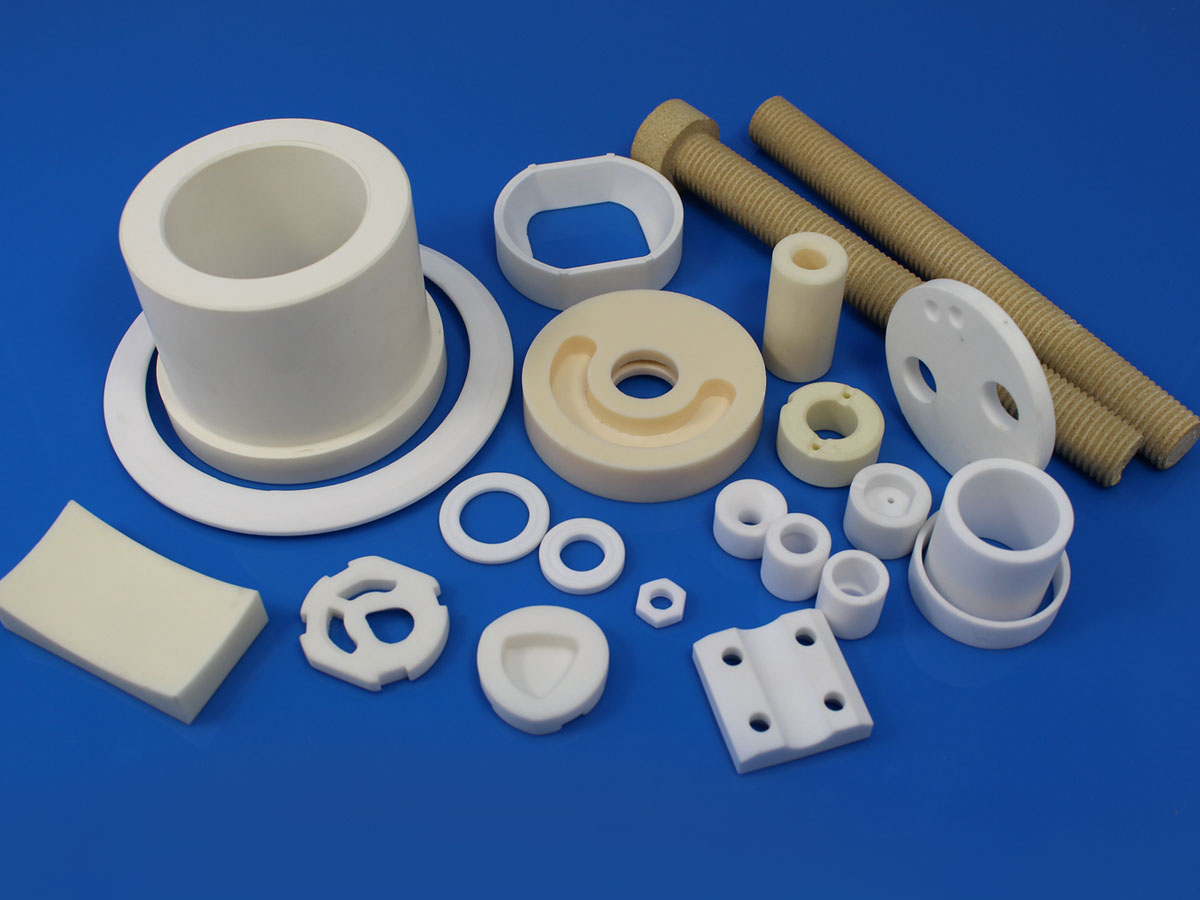

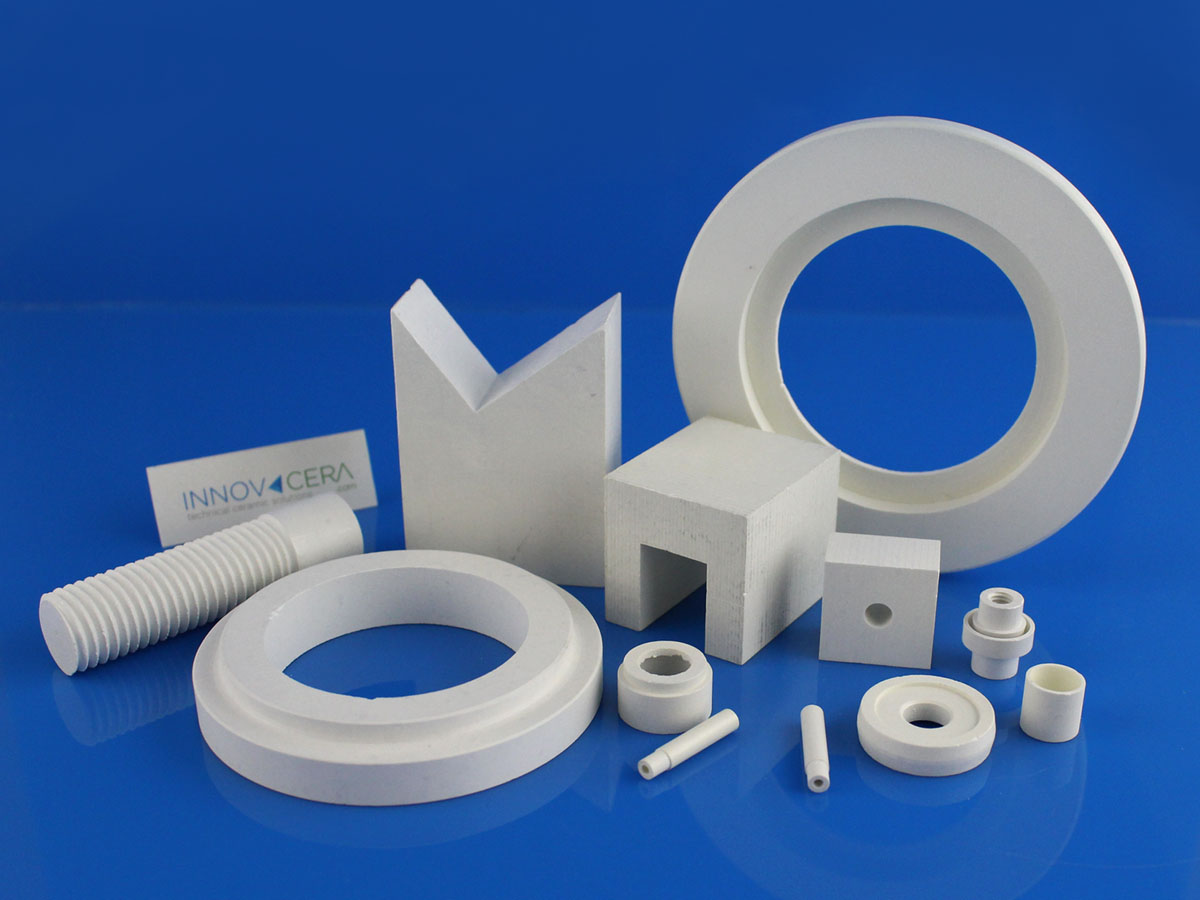

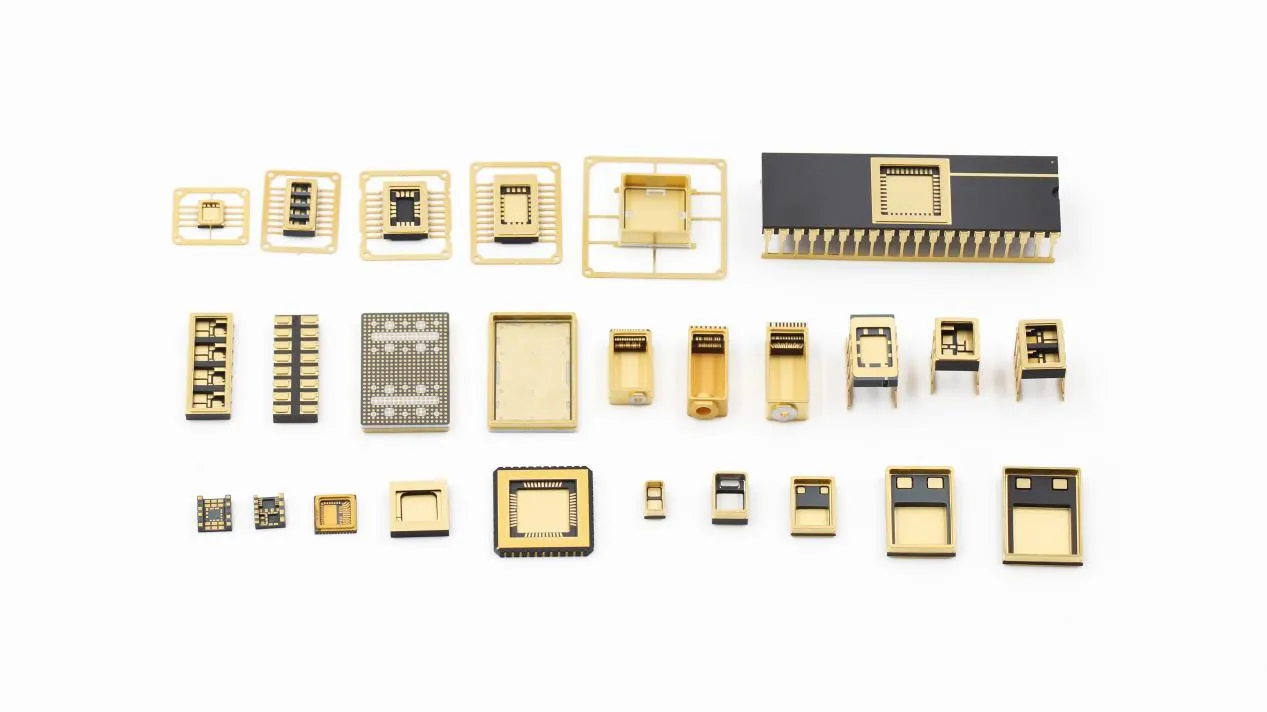

HTCC es el acrónimo de cerámica de alta temperatura cocida. La estufa de pellets de madera de cerámica HTCC está compuesta por materiales calefactores metálicos de alto punto de fusión, como tungsteno, molibdeno o molibdeno-manganeso, y sustratos cerámicos de alúmina con un 92-96 %. La suspensión de resistencia térmica metálica se imprime sobre el cuerpo cerámico verde de colada en cinta según los requisitos de diseño. Posteriormente, se laminan varias capas del cuerpo cerámico verde y se cuece a una temperatura de 1500 a 1600 °C, con la ayuda de un 4-8 % de aditivo de sinterización, para formar el elemento calefactor cerámico de alúmina.

Se utilizan en las siguientes áreas:

1. Aplicaciones de calentamiento superiores a 750 °C, donde los cartuchos calefactores estándar habrían fallado hace tiempo.

2. Calentamiento rápido y muy preciso gracias a su masa térmica extremadamente baja. 3. Generación eficiente de gas caliente gracias a su gran superficie de transferencia de calor. Nuestra gama de calentadores abarca un amplio espectro de rendimiento (según el propósito deseado) y diversas formas estructurales patentadas. Además, el quemador de pellets de madera puede diseñarse individualmente para cada cliente y equiparse con una completa tecnología de conexión eléctrica.

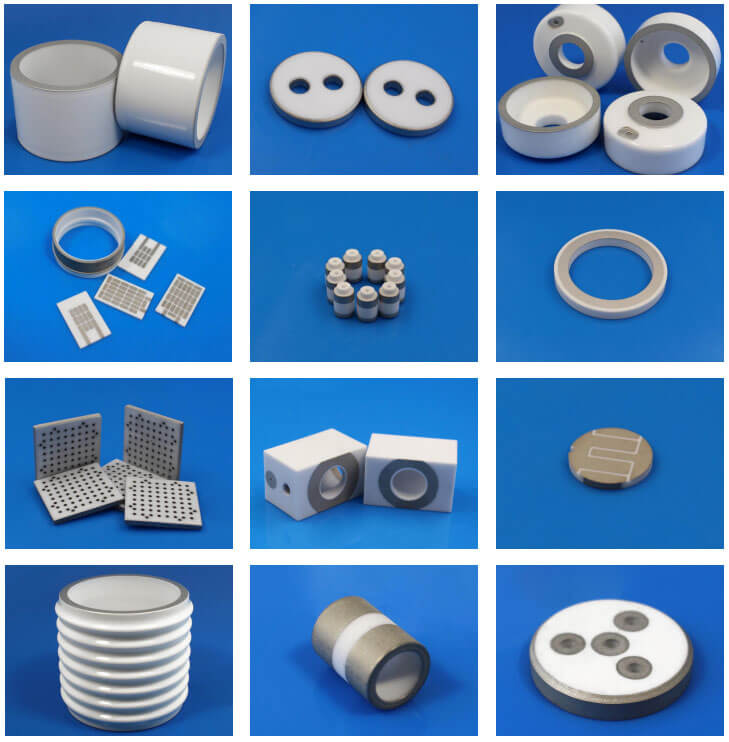

Sistemas

Quemador de paja Quemador de biomasa Quemador de pellets de madera

Quemador de astillas de madera Quemador de paja Otro quemador de biomasa

![]()

• Sistemas premontados y fáciles de instalar

• Ahorro de espacio, silencioso e inmune al sobrecalentamiento (en caso de fallo del ventilador)

• Extremadamente duradera y resistente

• Mínimo consumo de energía

• Completamente aislada eléctricamente

• Sin contactos eléctricos expuestos

• Sin puntos de soldadura sensibles

• Larga duración (no se envejece)

• Tiempo de encendido: 60-90 segundos

• Disponible en 100 V / 120 V / 220 V / 240 V CA

• Completamente aislada eléctricamente sin contactos eléctricos expuestos

• Resistente a la oxidación y la corrosión

• Permite encender pellets de madera, astillas de madera, troncos partidos, paja y otra biomasa

• Cumple con las normativas RoHS y REACH sobre sustancias peligrosas

No en vano, los elementos calefactores de pellets de alta temperatura El encendedor es el sistema de encendido estándar y fiable para sistemas de calefacción de pellets en Europa; cientos de clientes satisfechos lo avalan.

Encendedores cerámicos para hornos de combustible sólido

Encendedor cerámico de 230 V

| Modelo | Voltaje/ | Tamaño | Conector cerámico | Cable | |

| Alimentación | Cerámica | Kit metálico | |||

| INC-H1-1 | 230 V 210 W | 90 x Φ10,5 x φ6,5 mm | Diámetro exterior 17,5 x 35/Diámetro exterior 24 x 45/Diámetro exterior 25 x 35 | – | 300-500 mm |

| INC-H1-2 | 230 V 225 W | 90 x Φ10,5 x φ6,5 mm | Diámetro exterior 17,5 x 35/Diámetro exterior 24 x 45/Diámetro exterior 25 x 35 | – | 300-500 mm |

| INC-H1-3 | 230 V 240 W | 90 x Φ10,5 x φ6,5 mm | DE 17,5 x 35/DE 24 x 45/DE 25 x 35 | – | 300-500 mm |

| INC-H1-4 | 230 V 255 W | 90*Φ10.5*φ6.5mm | DE17.5*35/DE24*45/DE25*35 | – | 300-500mm |

Encendido de cerámica de alúmina de 230 Vter para estufa

| Modelo | Voltaje/ | Tamaño | Cable | ||

| Potencia | Cerámica | Kit de metal | |||

| INC-H2-1 | 230 V 160 W | 90 x Φ10,5 x φ6,5 mm | Diámetro exterior 17,5 x 35/Diámetro exterior 24 x 45/Diámetro exterior 25 x 35 | G3/8» | 300-500 mm |

| INC-H2-2 | 230 V 180 W | 90 x Φ10,5 x φ6,5 mm | OD17.5*35/OD24*45/OD25*35 | G3/8» | 300-500 mm |

Calentador cerámico de alúmina de 120 V y 230 W para Quemador

Calentador cerámico de alúmina de 120 V y 230 W para Quemador

| Modelo | Voltaje/ | Tamaño | Enchufe cerámico | Cable | |

| Potencia | Cerámico | Kit metálico | |||

| INC-H3-1 | 120 V 230 W | 90 x Φ10,5 x φ6,5 mm | DE 17,5 x 35/DE 24 x 45/DE 25 x 35 | G3/8» | 300-500 mm |

Encendedor de pellets para quemador de biomasa, 230 V, 300 W, 350 W

Encendedor de pellets para quemador de biomasa, 230 V, 300 W, 350 W

| Modelo | Voltaje/ | Tamaño | Enchufe cerámico | ||

| Alimentación | Cerámica | Kit de metal | |||

| INC-H4-1 | 230 V 350 W | 108 x 11,5 x 6,5 mm | Diámetro exterior 17,5 x 35 | – | 300-500 mm |

| INC-H4-2 | 230 V 300 W | 108 x Φ11,5 x φ6,5 mm | Diámetro exterior 17,5 x 35 | – | 300-500 mm |

Calentador cerámico de alta temperatura de 150 W, 170 W y 230 W

| Modelo | Voltaje | Tamaño | Enchufe cerámico | ||

| /Alimentación | Cerámica | Observación | |||

| INC-H5-1 | 230 V 150 W | 70 x 10,5 x 6,5 mm | Diámetro exterior 6,5 x 35 mm | Capacidad de conexión | 300-500 mm |

| INC-H5-2 | 230 V 170 W | 70 x Φ10,5 x φ6,5 mm | Diámetro exterior 6,5 x 35 | Capacidad de conexión | 300-500 mm |

| INC-H5-3 | 230 V 230 W | 70 x Φ84-133 x φ6,5 mm | Diámetro exterior 6,5 x 35 | 300-500 mm | |

| INC-H5-4 | 230 V 150 W | 70 x 10,5 x 6,5 mm | Diámetro exterior 6,5 x 35 | Conectividad | 300-500 mm |

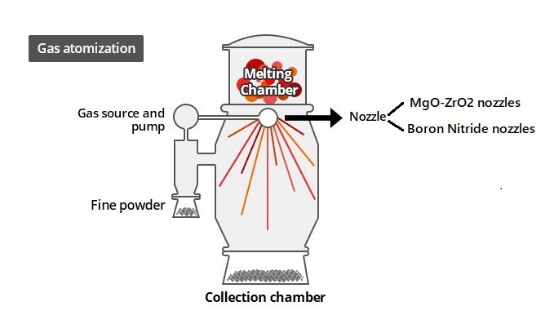

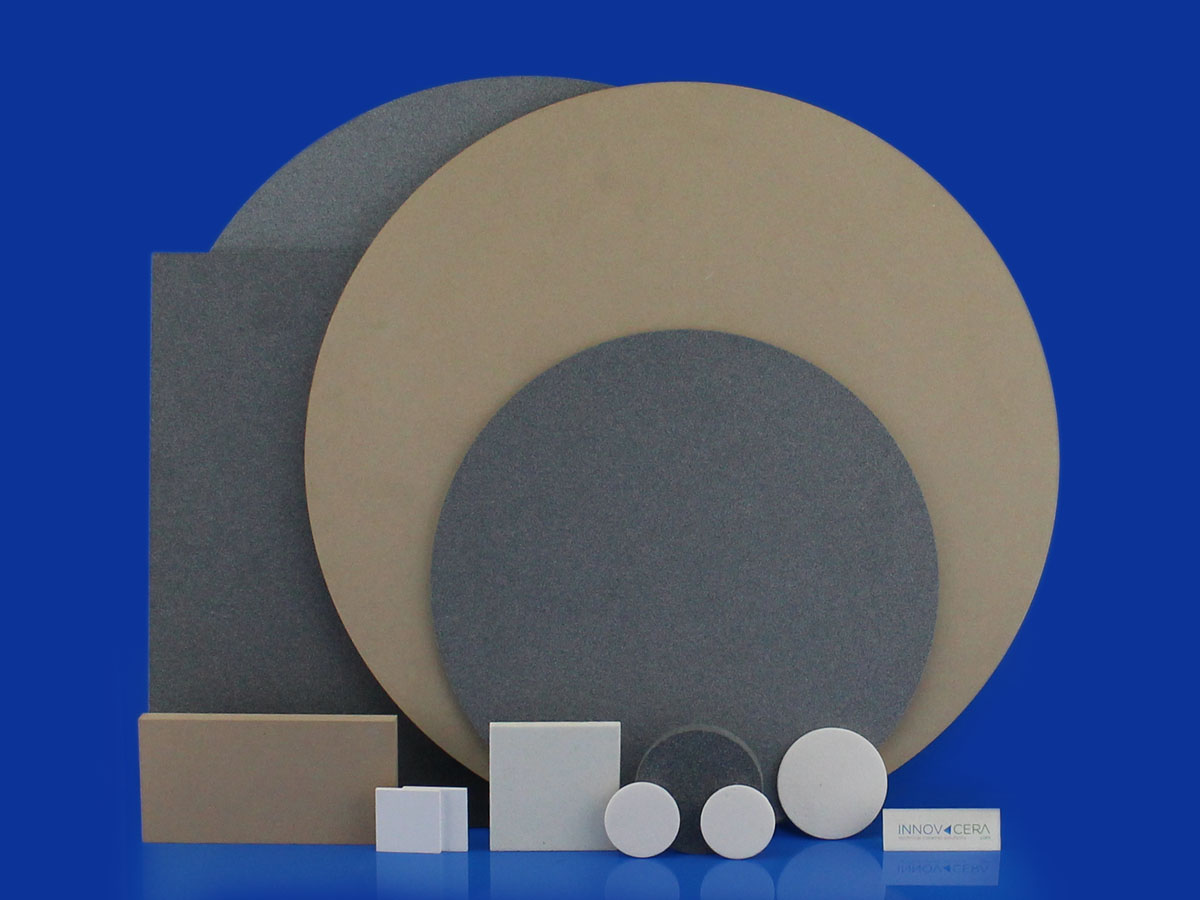

Calentador de cerámica de alúmina

enquiry

enquiry