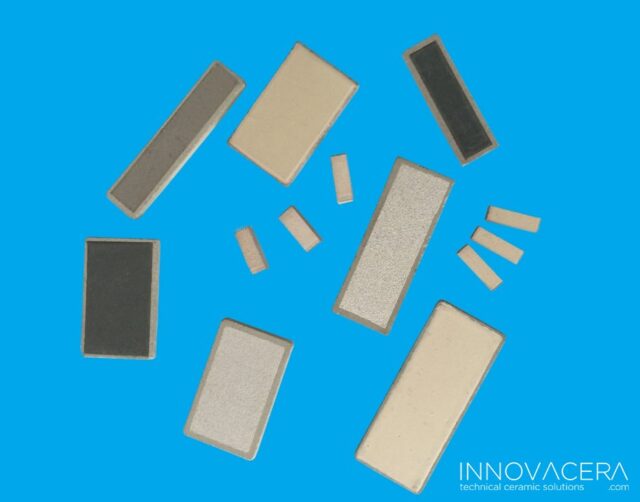

Los equipos semiconductores requieren una gran cantidad de componentes cerámicos de precisión. Gracias a sus ventajas de alta dureza, alto módulo elástico, alta resistencia al desgaste, alto aislamiento, resistencia a la corrosión y baja expansión, se pueden utilizar en pulidoras de obleas de silicio, equipos de tratamiento térmico por epitaxia/oxidación/difusión, fotolitografías, equipos de deposición, equipos de grabado de semiconductores e implantadores de iones, entre otros. Las cerámicas semiconductoras incluyen alúmina, nitruro de silicio, nitruro de aluminio, carburo de silicio, nitruro de boro, etc. En equipos semiconductores, el valor de la cerámica de precisión es de aproximadamente el 16%.

1. Alúmina (Al₂O₃)

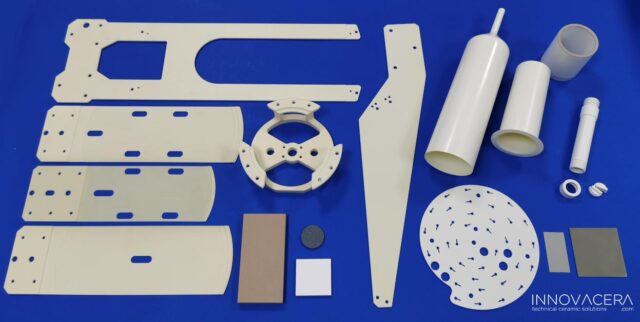

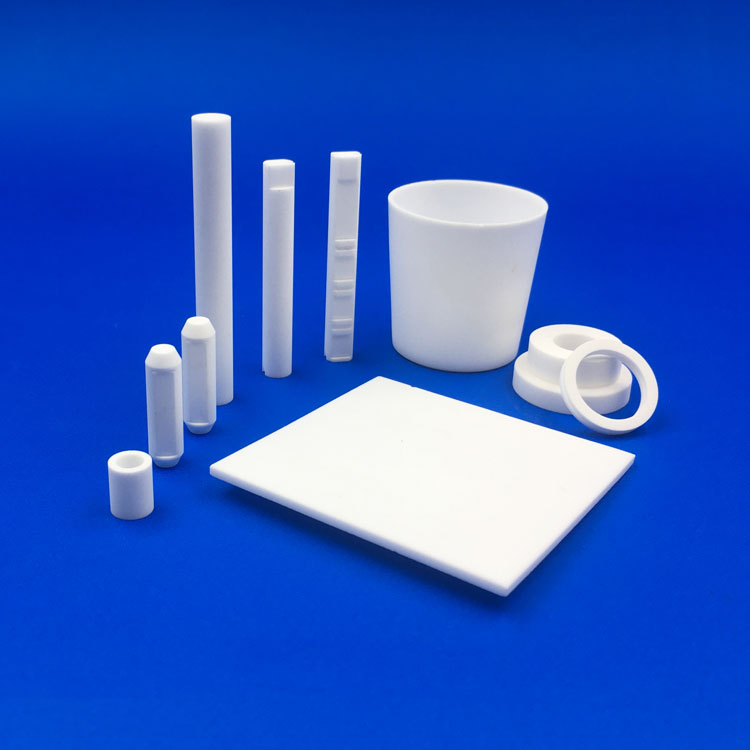

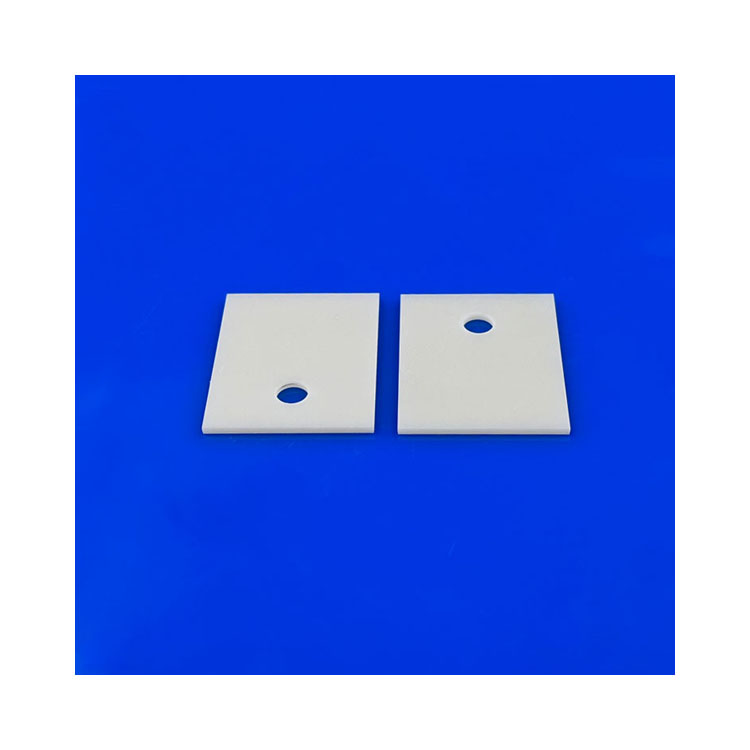

La alúmina (Al₂O₃) es el material cerámico más utilizado en equipos semiconductores. Presenta las ventajas de una estructura estable, alta resistencia mecánica, alta dureza, alto punto de fusión, resistencia a la corrosión, buena estabilidad química, alta resistividad y buen aislamiento eléctrico. En equipos de grabado de semiconductores, el recubrimiento de Al₂O₃ de alta pureza o cerámica de Al₂O₃ se utiliza principalmente como material protector para la cavidad de grabado y sus partes internas. Además de la cavidad, la boquilla de gas del equipo de plasma, la placa de distribución de gas y la oblea de anillo fijo también requieren cerámica de alúmina. Los brazos mecánicos de cerámica de alúmina se utilizan para manipular obleas de silicio. Debido al precio del material, la dificultad de procesamiento y otros aspectos económicos, el brazo robótico de cerámica de alúmina es más rentable.

Además, en el proceso de pulido de obleas, la cerámica de alúmina se utiliza ampliamente en placas de pulido, plataformas de corrección de almohadillas de pulido, ventosas de vacío, etc.

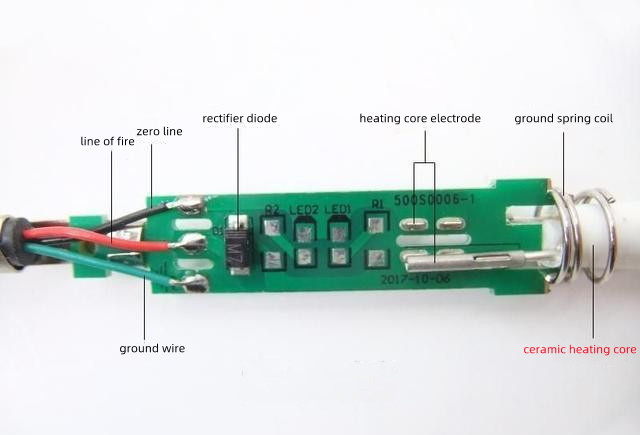

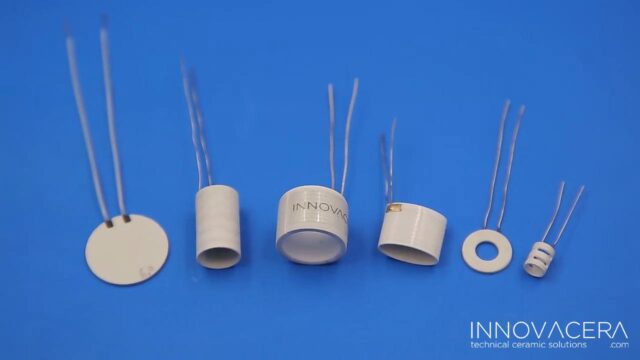

2. Nitruro de aluminio (ALN)

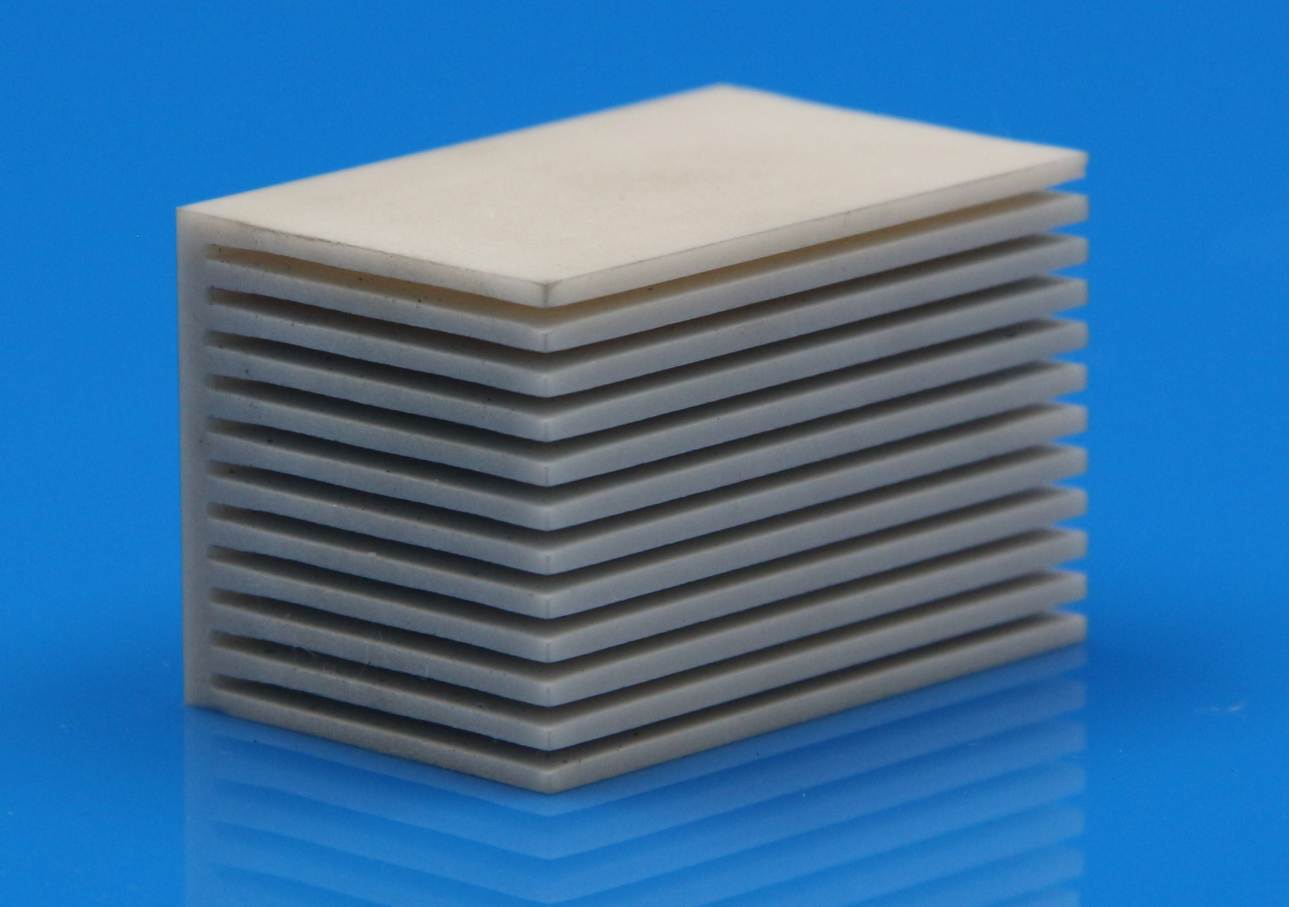

La cerámica de nitruro de aluminio de alta pureza presenta excelente conductividad térmica, resistencia al calor, aislamiento, un coeficiente de expansión térmica similar al del silicio y una excelente resistencia al plasma. Se puede utilizar en calentadores de obleas, mandriles electrostáticos, etc.

3. Nitruro de silicio (Si₃N₄)

El nitruro de silicio (Si₃N₄) es un material con alta tenacidad a la fractura, alta resistencia al choque térmico, alta resistencia al desgaste, alta resistencia mecánica y resistencia a la corrosión. Se puede utilizar en equipos semiconductores, como plataformas, rodamientos y otros componentes.

4. Nitruro de boro (BN)

El BN ofrece ventajas como alta resistencia, alta resistencia a la temperatura, alta resistencia a la ruptura eléctrica, ausencia de contaminación, resistencia a la corrosión y fácil procesamiento. Se puede utilizar en la disipación de calor del aislamiento de equipos MOCVD, accesorios de aislamiento para equipos de recubrimiento al vacío PVD/CVD y accesorios de aislamiento para máquinas de implantación de iones.

5. Carburo de silicio (SiC)

El carburo de silicio se caracteriza por su alta conductividad térmica, alta resistencia mecánica a la temperatura, alta rigidez, bajo coeficiente de expansión térmica, buena uniformidad térmica, resistencia a la corrosión y al desgaste. El carburo de silicio puede mantener una buena resistencia a temperaturas extremas de hasta 1400 °C. Gracias a su alta dureza, bajo desgaste y un coeficiente de expansión térmica prácticamente igual al de las obleas de silicio, el disco de lapeado con cerámica de carburo de silicio puede lapearse y pulirse a alta velocidad. Durante la producción de obleas de silicio, se requiere un tratamiento térmico a alta temperatura, y a menudo se utilizan plantillas de carburo de silicio para su transporte. Son resistentes al calor, no destructivas y pueden recubrirse con recubrimientos DLC, lo que mejora el rendimiento y reduce el daño de las obleas, a la vez que previene la propagación de la contaminación.

Además, la cerámica de carburo de silicio también se puede utilizar en plataformas XY, pedestales, anillos de enfoque, placas de pulido, mandriles de obleas, ventosas de vacío, brazos de soporte, tubos de horno, navetas de cristal y hélices en voladizo.

enquiry

enquiry