La diferencia entre el crisol de nitruro de boro y el crisol de alúmina

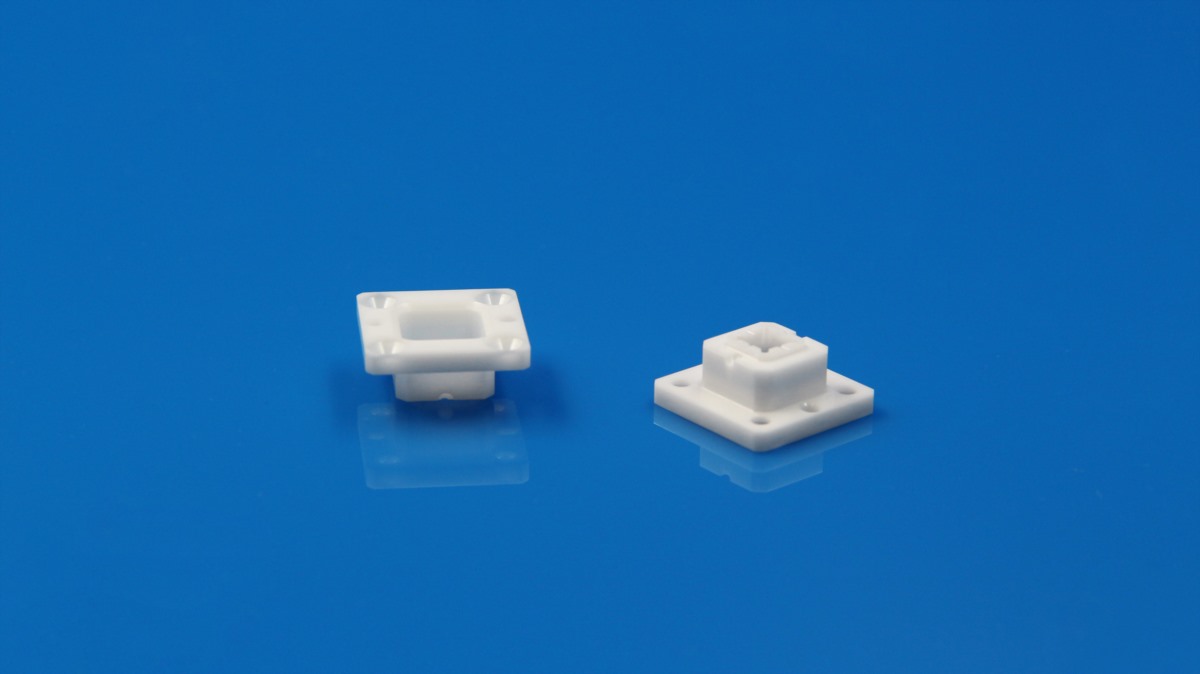

Como parte importante de los equipos químicos, el crisol es un recipiente para fundir y refinar metales líquidos y calentar la reacción sólido-líquido. Es fundamental para asegurar el correcto desarrollo de las reacciones químicas.

Existen muchos tipos de crisoles. Según las materias primas, los crisoles cerámicos se dividen en crisoles de nitruro de boro, crisoles de alúmina, crisoles de zirconio, crisoles de nitruro de aluminio, crisoles de cuarzo, etc. A continuación, se presenta la diferencia entre los crisoles de nitruro de boro y los de alúmina. Las ventajas del crisol cerámico de nitruro de boro en comparación con el crisol cerámico de alúmina son:

1. La temperatura es alta, y la temperatura de uso prolongado del nitruro de boro al vacío es de 1800 grados, y la de uso prolongado es de 2100 grados bajo protección atmosférica. La alúmina no supera los 1700 grados.

2. Alta resistencia al choque térmico, enfriamiento rápido y ausencia de grietas. La cerámica de nitruro de boro se extrae del horno a 1000 grados y se enfría mediante un soplador de aire. No se agrieta ni siquiera tras 100 repeticiones.

3. Es resistente a la corrosión ácida y alcalina, posee un fuerte aislamiento eléctrico y una resistencia a la ruptura eléctrica de 3 a 4 veces mayor que la de la alúmina.

4. La cerámica de nitruro de boro no reacciona con muchos metales, cerámica, tierras raras y otros materiales, como metales ferrosos, hierro, cobre, acero inoxidable, tantalio, aluminio, estaño, cromo, plomo, níquel, magnesio, etc., vidrio fundido, vidrio sódico, criolita, lava de silicio, escoria, fluoruro y similares. Se puede utilizar como contenedor, esmaltador, fijador, etc.

Las desventajas del crisol cerámico de nitruro de boro en comparación con el crisol cerámico de alúmina son:

1. El crisol cerámico de nitruro de boro presenta menor resistencia, dureza y resistencia al desgaste que el de alúmina, y no es adecuado para entornos con vibración y fricción.

2. El crisol cerámico de nitruro de boro no debe utilizarse en el aire a temperaturas superiores a 1000 grados. Debido a la oxidación excesiva, el crisol cerámico solo puede utilizarse hasta 2000 grados al vacío o en atmósfera protectora.

enquiry

enquiry