En los últimos años, el rápido desarrollo de la pulvimetalurgia (MIM) y la impresión 3D (AM) ha adquirido cada vez más aplicaciones en la producción de piezas complejas. La materia prima de la tecnología de impresión 3D de metal es un polvo metálico de alta esfericidad y una distribución estrecha del tamaño de partícula. Este método de producción de polvo funde la aleación metálica y la filtra a través de la boquilla de nitruro de boro. A la salida de la boquilla, se utiliza un flujo de aire a alta presión para atomizar el metal líquido, enfriándolo en partículas esféricas.

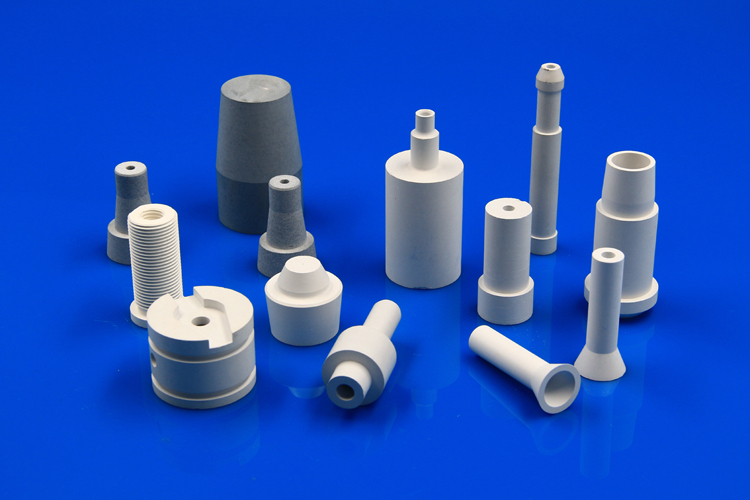

La diferencia entre la impresión 3D y el moldeo por inyección radica en que la impresión 3D no requiere moldes y es más adecuada para la producción de piezas complejas. Al mismo tiempo, debido a la ausencia de restricciones y funciones auxiliares de los moldes, el proceso de producción depende en mayor medida del rendimiento del equipo de impresión y de las materias primas en polvo. La boquilla bn es un componente clave que determina la calidad del producto final. En comparación con las boquillas de latón tradicionales, la resistencia a altas temperaturas, al choque térmico, a los acabados y a la corrosión líquida del metal, le permiten soportar altos gradientes térmicos y promover la rápida solidificación del metal. Además, las cerámicas compuestas de nitruro de boro con diferentes fórmulas ofrecen diversas propiedades, como durabilidad a altas temperaturas, resistencia al impacto, conductividad y resistencia, ofreciendo a los clientes soluciones personalizadas.

En resumen, la estabilidad, la resistencia a altas temperaturas y la precisión del mecanizado del nitruro de boro lo hacen ideal para producir polvos metálicos de alta calidad y lograr una impresión precisa.

enquiry

enquiry