En la búsqueda de un alto rendimiento y una alta fiabilidad en la fabricación electrónica, los materiales de sustrato tradicionales se han vuelto cada vez más incapaces de satisfacer los requisitos cada vez más exigentes. La conductividad térmica limitada, la baja estabilidad a altas temperaturas y la insuficiente precisión superficial se están convirtiendo en obstáculos para el desarrollo de circuitos de película gruesa y delgada. Por lo tanto, la industria necesita urgentemente un nuevo tipo de soporte que combine un excelente aislamiento, una eficiente disipación del calor, una estabilidad dimensional excepcional y una planitud superficial ideal para facilitar los procesos de impresión y sinterización de circuitos de precisión.

Requisitos básicos de rendimiento de los circuitos de película gruesa/película para el sustrato:

En el campo de la electrónica de alto rendimiento, los circuitos de película gruesa y película delgada son dos tecnologías de microfabricación cruciales. Si bien sus procesos difieren, ambos imponen requisitos similares y rigurosos a los materiales de sustrato que los soportan.

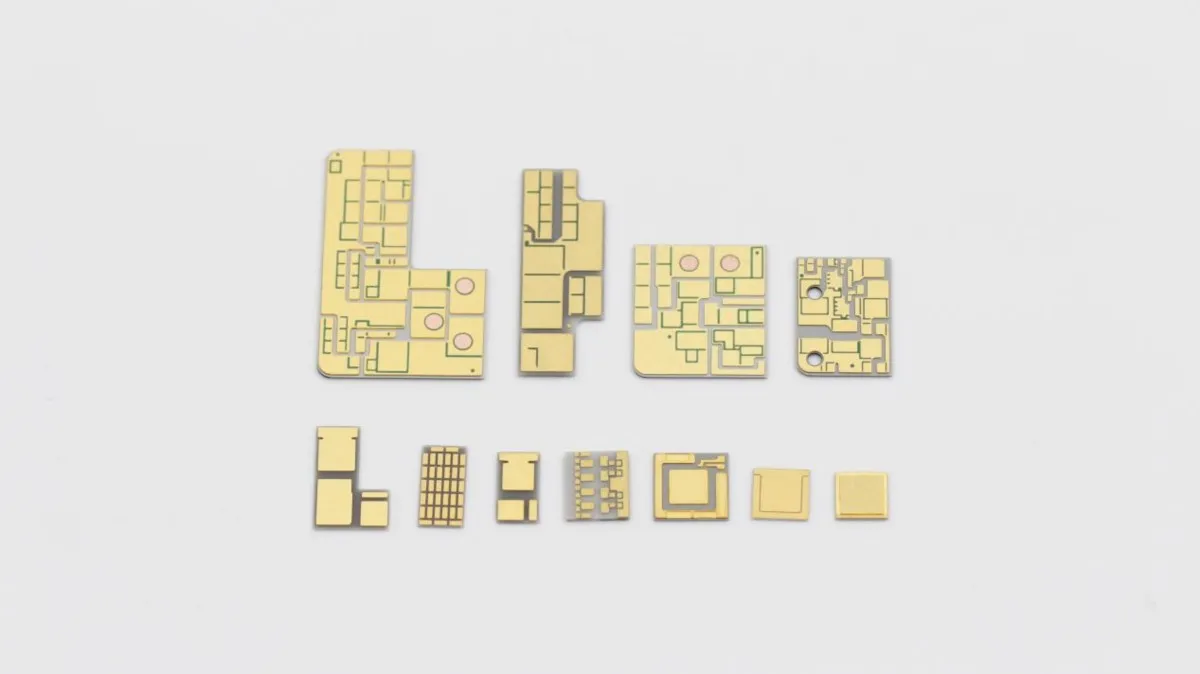

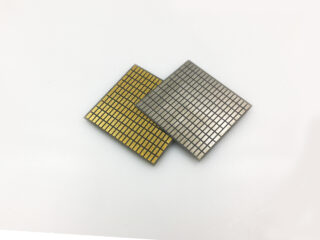

El circuito de película gruesa se forma aplicando pastas conductoras, resistivas o aislantes mediante serigrafía sobre la superficie del sustrato. Posteriormente, se somete a sinterización a alta temperatura para su solidificación y crear el patrón del circuito. La temperatura típica de sinterización es de aproximadamente 850 ℃ a 900 ℃, y la temperatura específica depende del tipo de pasta y del sustrato. El núcleo de su proceso requiere que el sustrato sea capaz de soportar choques térmicos a altas temperaturas, mantener una estabilidad dimensional extremadamente alta (sin deformaciones ni contracciones) e inercia química durante el proceso de sinterización, evitar reacciones con la pasta y, al mismo tiempo, que la superficie cumpla con la planitud y la adherencia requeridas para la impresión.

El circuito de película delgada adopta procesos como el recubrimiento al vacío, la litografía y el grabado para crear líneas finas a escala micrométrica o incluso nanométrica sobre el sustrato. Esto requiere que la superficie del sustrato tenga una rugosidad extremadamente baja (casi una suavidad atómica) para garantizar la formación precisa de los circuitos, y debe tener una excelente uniformidad de microestructura y pureza química para evitar la introducción de defectos o impurezas durante el proceso de fabricación.

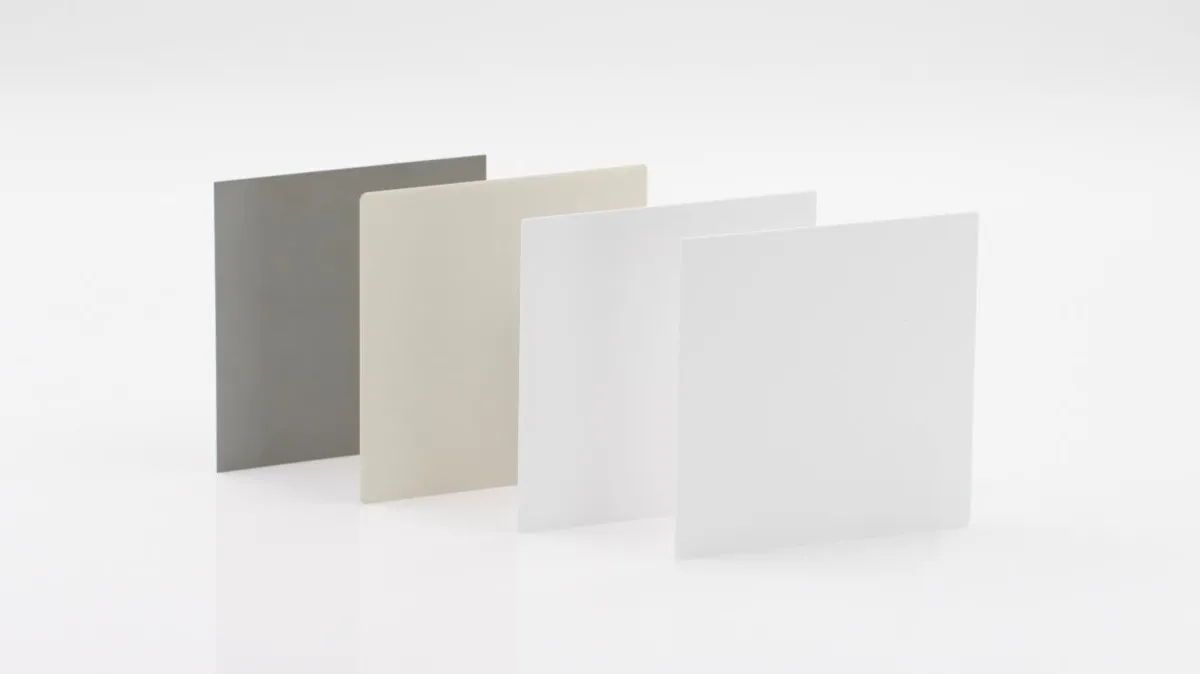

En general, aunque los métodos de implementación de ambas tecnologías son diferentes, ambas requieren que el material del sustrato posea una excelente estabilidad térmica, características superficiales precisas, una integridad dimensional excepcional y propiedades químicas estables. Los sustratos orgánicos o metálicos tradicionales suelen ser insuficientes para aplicaciones de alta gama. Sin embargo, los sustratos cerámicos son el material ideal para abordar estos exigentes desafíos. Su combinación única de rendimiento satisface a la perfección los requisitos más exigentes de los circuitos de película gruesa y película delgada para el soporte base.

Las ventajas de los sustratos cerámicos abordan directamente los puntos débiles de los circuitos de alta gama.

(1) Máxima estabilidad térmica y rigidez dimensional

Los materiales cerámicos (como Al₂O₃ y AlN) poseen altos puntos de fusión y una excelente estabilidad térmica, lo que garantiza que no se ablanden, deformen ni encojan a la temperatura de sinterización de película gruesa. Esta rigidez garantiza la alineación precisa de los circuitos multicapa, reduce la tensión interna durante la sinterización y mejora la fiabilidad a largo plazo. Los coeficientes de expansión térmica de diferentes materiales pueden ajustarse con semiconductores o pastas de impresión, lo que reduce aún más la tensión térmica.

(2) Mecanización de Superficies y Precisión

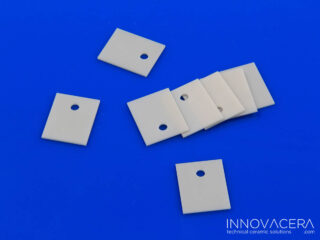

En circuitos de película delgada, el sustrato cerámico puede pulirse con precisión para lograr una planitud nanométrica (Ra), lo que garantiza la precisión de los procesos de fotolitografía y recubrimiento. En circuitos de película gruesa, una superficie moderadamente rugosa puede mejorar la adhesión de la pasta. El sustrato cerámico puede adaptarse con flexibilidad a diferentes requisitos de proceso mediante el tratamiento superficial.

(3) Excelente pureza química e inercia

Las materias primas cerámicas avanzadas presentan alta pureza, estructura densa y una gran estabilidad química a altas temperaturas o en un entorno de vacío. Durante la sinterización de película gruesa, no reaccionan con Ag/Ag-Pd ni con otras pastas. En el proceso de fabricación de películas, la reducción de impurezas de baja volatilidad puede minimizar la contaminación por vacío y los defectos, aumentando así el rendimiento de los productos terminados.

(4) Excelentes capacidades de gestión térmica

Su alta conductividad térmica (AlN puede alcanzar 150-200 W/m·K) permite que el calor generado por los dispositivos de potencia…Difusión rápida, lo que previene el sobrecalentamiento local y mejora la fiabilidad y la estabilidad térmica de los dispositivos.

(5) Resistencia mecánica y fiabilidad a largo plazo

Su alta dureza y alta resistencia a la flexión garantizan la imposibilidad de que el sustrato cerámico se rompa durante el procesamiento, el transporte y el uso prolongado. Su resistencia a los ciclos de temperatura, la resistencia a la humedad y el calor, así como a la corrosión, lo hacen adecuado para entornos de alta fiabilidad como la automoción, la aviación y el control industrial.

En general, las amplias ventajas de los sustratos cerámicos en términos de propiedades térmicas, mecánicas, químicas y superficiales los convierten en una plataforma ideal para circuitos de precisión de película gruesa y delgada, y también cumplen con los requisitos de alta potencia, alta densidad y alta precisión en el diseño electrónico.

Innovacera ofrece una variedad de materiales de sustrato cerámico para satisfacer las diversas aplicaciones de los clientes en la impresión de circuitos de película gruesa y delgada. Para cualquier consulta, no dude en contactarnos.

enquiry

enquiry