在追求高性能与高可靠性的电子制造中,传统基板材料已难以满足日益苛刻的要求。有限的导热能力、欠佳的高温稳定性以及表面精度不足,正在成为厚膜与薄膜电路发展的瓶颈。因此,行业亟需一种兼具优异绝缘性、高效散热、卓越尺寸稳定性和理想表面平整度的新型载体,以支撑精密电路的印刷与烧结工艺。

厚膜/薄膜电路对基板的核心性能要求:

在高性能电子领域,厚膜与薄膜电路是两种至关重要的微细加工技术,它们虽工艺路径不同,但对承载其电路的基板材料却提出了诸多相通且严苛的要求。

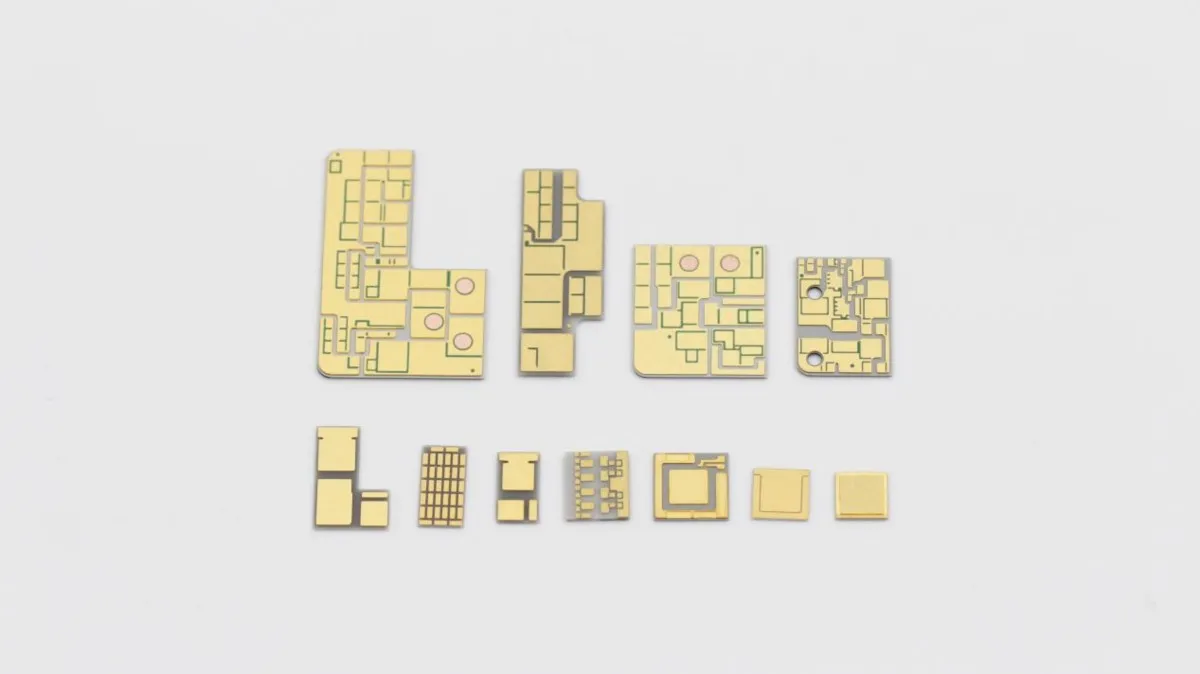

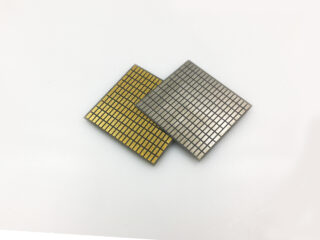

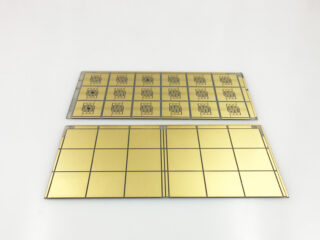

厚膜电路是在基板表面通过丝网印刷导电、阻性或绝缘浆料后,经高温烧结固化形成电路图案。典型烧结温度约为850℃–900℃,具体温度取决于所用浆料和基板类型。其工艺核心要求基板必须能耐受高温热冲击,在烧结过程中保持极高的尺寸稳定性(无翘曲、收缩)与化学惰性,避免与浆料发生反应,同时表面需满足印刷所需的平整度与附着力。

薄膜电路则采用真空镀膜、光刻与蚀刻等工艺,在基板上制作出微米甚至纳米级的精细线路。这要求基板表面具有极低的粗糙度(近乎原子级平整)以保障线路的精确成型,并具备优异的微观结构均匀性与化学纯度,防止在制程中引入缺陷或杂质。

综合来看,尽管两种技术的实现手段不同,但它们共同要求基板材料必须兼备优异的热稳定性、精密的表面特性、卓越的尺寸完整性以及稳定的化学性能。传统有机或金属基板在此类高端应用面前往往力不从心,而陶瓷基板正是为应对这一系列苛刻挑战而生的理想材料,其独特的性能组合完美契合了厚膜与薄膜电路对基础载体的终极需求。

陶瓷基板优势直击高端电路痛点

(1)极致热稳定与尺寸刚性

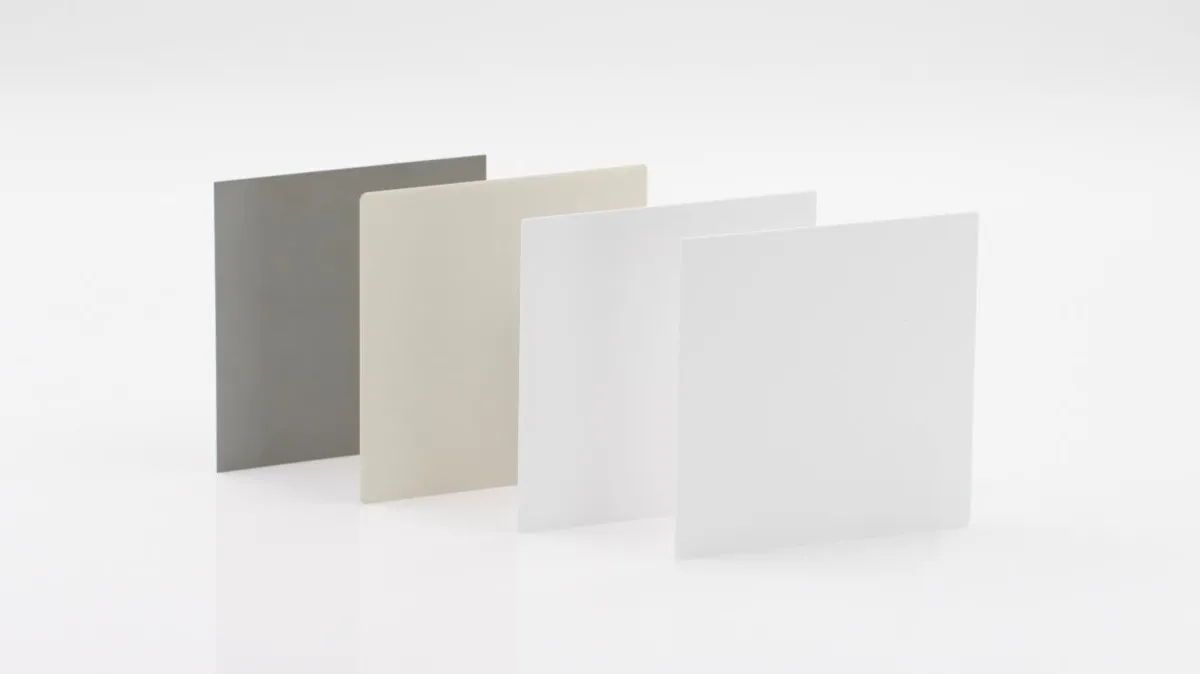

陶瓷材料(如Al₂O₃、AlN)具有高熔点和优异热稳定性,使其在厚膜烧结温度下不软化、不变形、不收缩。这种“刚性”保证多层电路精确对位、减少烧结内应力,提升长期可靠性。不同材料的热膨胀系数可匹配半导体或印刷浆料,进一步降低热应力。

(2)表面与精密可加工性

对薄膜电路,陶瓷基板经过精密抛光可达纳米级平整度(Ra),保证光刻与镀膜精度;对厚膜电路,适度粗糙的表面可增强浆料附着力。陶瓷基板可通过表面处理灵活适配不同工艺需求。

(3)优异化学纯性与惰性

先进陶瓷原料纯度高,结构致密,高温或真空下化学稳定性强。厚膜烧结时不会与Ag/Ag-Pd等浆料反应;薄膜制程中低挥发杂质减少真空污染和缺陷,提高成品率。

(4)卓越热管理能力

高导热性(AlN可达150–200 W/m·K)能让功率器件产生的热量迅速扩散,防止局部过热,提高器件可靠性和热稳定性。

(5)机械强度与长期可靠性

高硬度、高抗弯强度确保加工、运输和长期使用中不易破裂;耐温循环、耐湿热、耐腐蚀能力使陶瓷基板适用于汽车、航空和工业控制等高可靠性场景。

综合来看,陶瓷基板在热、机械、化学和表面特性上的综合优势,使其成为承载厚膜与薄膜精密电路不可或缺的理想平台,同时支持高功率、高密度和高精度的电子设计需求。

Innovacera可提供多种陶瓷基板材料,助力客户实现厚膜和薄膜电路印刷中的各类应用需求,欢迎联系咨询。

发送询盘

发送询盘