在新能源汽车的电驱动系统(电机驱动器/逆变器)中,IGBT功率模块或功率半导体模块是核心部件。它们负责将电池提供的直流电(DC)转换为交流电(AC)以驱动电机,同时还要承受高电流、高电压和频繁的热循环。氮化硅(Si3N4)陶瓷基板具有高热稳定性、高机械强度和优异的电绝缘性能,已成为这些功率模块不可或缺的基础材料。

![]()

氮化硅陶瓷基板通常用作模块内部的支撑和散热基板,直接支撑IGBT或二极管芯片,并与模块封装中的铜引线或金属化层结合,形成“绝缘且高导电性”的核心结构,从而确保电机驱动系统在高功率密度和恶劣环境下稳定运行。

功能和作用:

(1)散热

功率模块工作时会产生大量热量。氮化硅衬底凭借其高导热性,能迅速将热量传导至散热器或冷却系统,防止芯片过热,从而提高模块的稳定性。

氮化硅的导热系数(80-90 W/(m·K))虽然并非最高,但其高导热性和高机械强度的独特组合,使其成为应对电驱动系统剧烈温度变化和强振动环境的理想选择。

(2) 电绝缘

功率模块内部的IGBT芯片需要与外部金属结构进行电绝缘,同时还要保证热量能够传导。氮化硅衬底具有优异的电绝缘性能和适中的导热系数,满足本设计中“导热绝缘”的要求。

这是陶瓷衬底(包括氮化硅、氧化铝和氮化铝)的基本特性。

它们构成了功率模块的电气绝缘框架,确保高达数百甚至数千伏的工作电压牢固地限制在模块内部,并与接地外壳和冷却系统隔离,从而保障系统的基本安全。

(3) 结构支撑

功率模块内部的芯片、焊盘和金属层都需要稳定的支撑。氮化硅基板具有高机械强度和抗热应力性能,可防止模块在高温热循环下发生翘曲或开裂。

这是氮化硅区别于其他陶瓷材料的关键因素。其弯曲强度和断裂韧性是氮化铝的两倍以上。在车辆频繁加速和减速引起的剧烈温度波动过程中,模块内部的不同材料(芯片、焊料、基板、铜层)会反复经历热胀冷缩。氮化硅优异的结构强度能够承受这种应力,防止自身断裂或连接界面失效,从而确保物理结构的长期稳定性。

(4) 增强可靠性

电动汽车频繁启动和制动,功率模块需要承受大量的热循环。氮化硅衬底具有优异的热冲击稳定性,可显著延长模块寿命,提高整车可靠性。

“热冲击稳定性”是上述三大优势综合作用的最终体现。由于其良好的导热性,温度变化迅速,内部温差小;由于其高强度,能够承受由此产生的巨大应力。行业数据显示,采用氮化硅衬底的功率模块的温度循环寿命比传统的氧化铝或氮化铝衬底高出一个数量级,从而实现更高的耐久性和可靠性。这直接决定了电驱动系统乃至整车的质保期和耐久性。

应用形式:

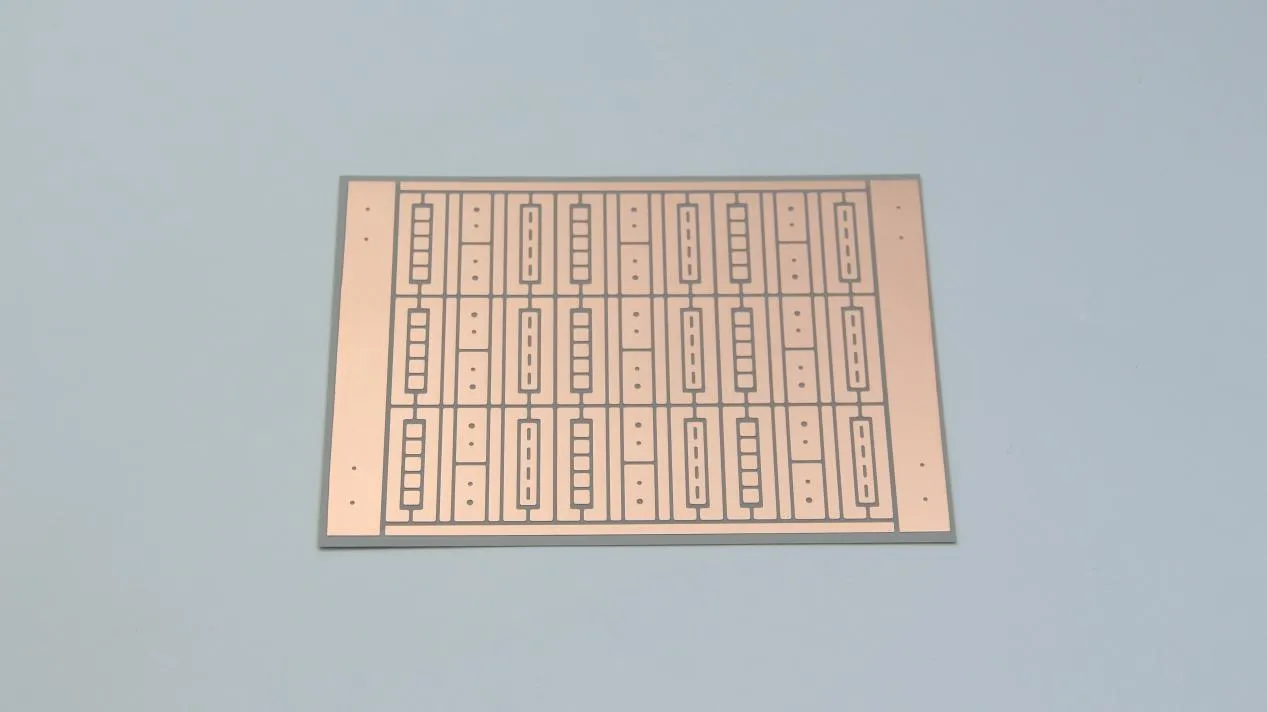

·金属化氮化硅衬底

氮化硅衬底表面需要进行金属化处理(例如传统的钼/锰钎焊法,或目前主流的活性金属钎焊/AMB技术),以形成金属电路。这种结构可用于焊接和电气连接。它能够直接支撑SiC或IGBT功率芯片,并构成功率模块内部电气互连的核心。其中,AMB技术凭借其更高的铜层键合强度和优异的导热性,已成为满足汽车级功率模块对高功率密度、长寿命和高可靠性等严苛要求的首选方案。

活性金属钎焊 (AMB) 后的氮化硅衬底

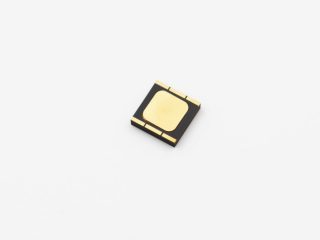

·直接集成于电动汽车功率模块

在新能源汽车的电驱动系统中,氮化硅衬底以“三合一”的方式作为绝缘、散热和结构支撑的核心载体,直接封装在主逆变器的功率模块内。它将功率芯片上下固定,并通过导热材料与模块的液冷散热系统紧密耦合,从而实现芯片的高效散热。这种设计确保电驱动系统即使在频繁加速和制动引起的剧烈热循环下,也能保持稳定的输出功率和可靠的长期性能。

Innovacera 提供全系列的氮化硅 (Si₃N₄) 衬底产品,从标准产品到完全定制的解决方案。如有任何疑问,请联系 sales@innovacera.com。

发送询盘

发送询盘