随着数据中心、AI 算力与高速通信网络的持续升级,光模块正朝着更高带宽、更高集成度和更小封装尺寸快速演进。从 100G、400G 到 800G 甚至 1.6T 光模块,单位体积内的功耗密度持续攀升,激光器与调制器所产生的热量已成为影响系统性能的核心制约因素。

在光模块内部,激光器芯片(LD)、高功率调制器(如 EML)以及相关驱动电路,对工作温度极其敏感。一旦散热能力不足,可能引发波长漂移、输出功率衰减,并增加器件老化速度,从而影响光模块的长期可靠性和网络运行稳定性。

核心方案:高性能氮化铝陶瓷散热基板

氮化铝(AlN)陶瓷具备典型导热率170–230 W/m·K,在激光器和高功率调制器工作过程中,可有效将芯片产生的热量从源头导出,并传递至下游热沉或模块壳体。这种高效的热传导能力,有助于:

降低芯片结温

提升激光器输出稳定性

支持器件在高功率条件下实现更可靠的长期运行

精准的热膨胀匹配,构建高可靠封装结构

除导热性能外,材料之间的热膨胀匹配同样是决定光模块可靠性的关键因素。氮化铝陶瓷的热膨胀系数(CTE)与 GaAs、InP、Si 等主流光芯片材料相对匹配,在温度快速变化或长期循环条件下,可显著降低界面热应力。

这意味着:

减少焊层开裂与界面剥离风险

提升封装结构在极端环境下的稳定性

满足电信级光模块对长期可靠性的严苛要求

多重性能兼备,打造理想的芯片承载基底

作为光模块封装中的核心基板材料,氮化铝陶瓷不仅具备高导热性能,还同时拥有:

优异的电绝缘性能,有助于实现高速信号传输的安全与稳定

较高的机械强度,适应精密装配与长期服役

良好的化学稳定性与耐老化性能,适合严苛应用环境

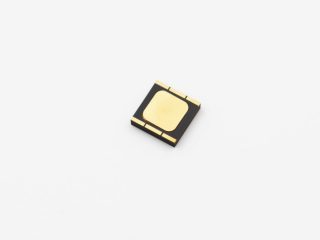

这些综合性能,使氮化铝陶瓷成为高价值光芯片的理想承载“地基”。在实际光模块封装中,氮化铝陶瓷基板主要用于激光器芯片(LD)和高功率调制器(如EML)的散热与支撑,并且根据不同的应用角色和封装设计需求进行尺寸、金属化的灵活处理,并兼容常见焊接与组装工艺,从而支持光模块在高功率密度条件下的稳定运行。

在高速光模块持续向更高功率、更小体积发展的背景下,热管理与封装可靠性已成为不可回避的核心问题。高性能氮化铝陶瓷散热基板,正以其出色的导热能力、优异的热匹配特性和长期稳定性,成为高端光模块不可或缺的关键材料。

发送询盘

发送询盘