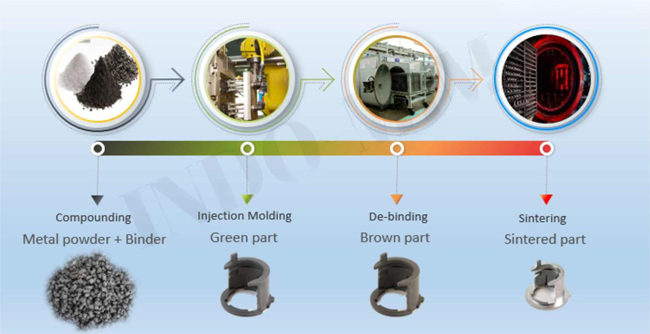

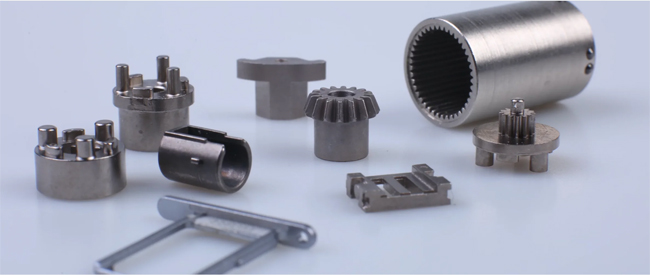

粉末射出成形(PIM)は、金属やセラミックスから複雑な形状の高性能部品を量産することに重点を置いた部品製造プロセスであり、金属射出成形(MIM)とセラミック射出成形(CIM)を組み合わせたものです。プラスチック成形と焼結粉末技術を組み合わせたものです。

金属射出成形(MIM)とは何

金属射出成形(MIM)は、プラスチック射出成形と粉末冶金という2つの確立された技術を融合したものです。

これにより、設計者はステンレス鋼、ニッケル、鉄、銅、チタンなどの金属を成形する際に生じる従来の制約から解放されます。

一般的なエンジニアリング合金のほとんどはMIMで製造可能ですが、主に30種類の合金が使用されています。最も人気のある合金は、外科用ステンレス鋼(一般に17-4 PH、または米国鉄鋼協会630、AISI 630と呼ばれます)とオーステナイト系ステンレス鋼(AISI 304LおよびAISI 316L)です。

金属射出成形のプロセスとは

ステップ1:原料

非常に微細な金属粉末を熱可塑性樹脂とワックスバインダーと精密な配合で混合します。独自の配合プロセスにより、プラスチックと同様に射出成形可能な均質なペレット状の原料が生成されます。

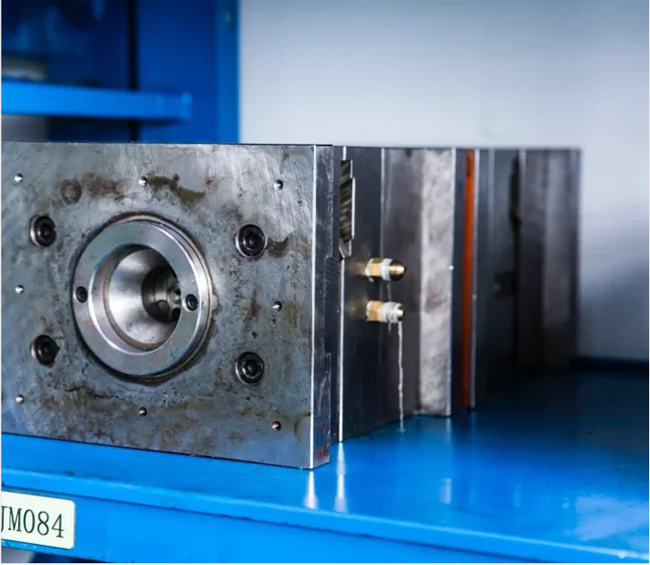

ステップ2:金型

MIM用の金型キャビティまたは鋳型は、最終部品の拡大部分として製作されます。原料中のバインダーが占める空間は焼結によって消滅します。そのため、最終部品は通常、金型キャビティよりも約20%小さくなります。

MIM金型は通常、S7やH13などの硬化鋼です。少量生産や「ブリッジ」金型には、熱処理を施すことで耐摩耗性を高めるP20を使用できます。大量生産の金型には、より硬い工具鋼が使用されます。

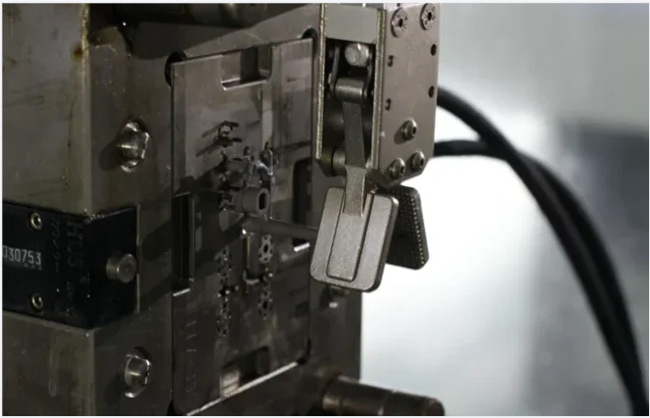

ステップ3:成形

原料は加熱され、高圧下で金型キャビティに注入されます。これにより、射出成形金型を用いて非常に複雑な形状を製造できるようになります。

成形後の部品は「グリーンパーツ」と呼ばれます。形状は完成品と同一ですが、最終焼結段階での収縮を考慮して約20%大きくなっています。

ステップ4:脱バインダー

バインダー除去(脱バインダー)は、ほとんどのバインダーを除去し、最終工程である焼結に向けて部品を準備するための、制御されたプロセスです。

脱バインダーが完了すると、部品は「ブラウン」と呼ばれます。

ステップ5:焼結

ブラウン部品は少量のバインダーによって結合されており、非常に脆い状態です。

焼結により残留バインダーが除去され、部品は最終的な形状と機械的強度を得ます。焼結中、部品は材料の融点に近い温度にさらされます。

焼結プロセスにおける重要な管理ポイントは何ですか

カーボンポテンシャルの制御はMIM焼結プロセスにおける重要なポイントです。カーボンポテンシャルの制御は、製品の品質向上、生産コストの削減、顧客満足度の向上、そしてMIMの現在および将来の市場浸透の拡大につながります。

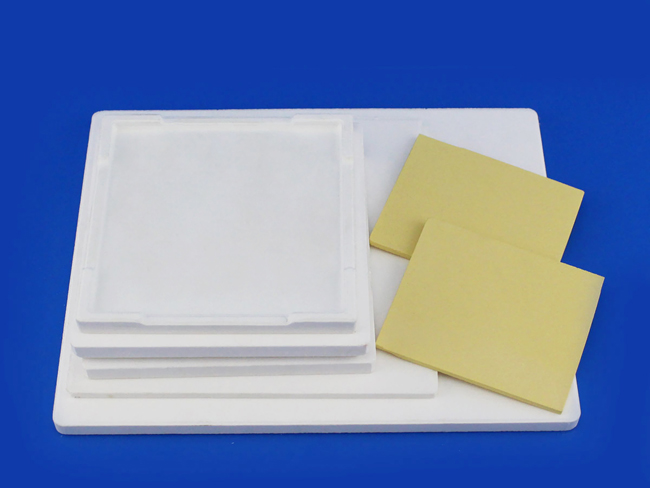

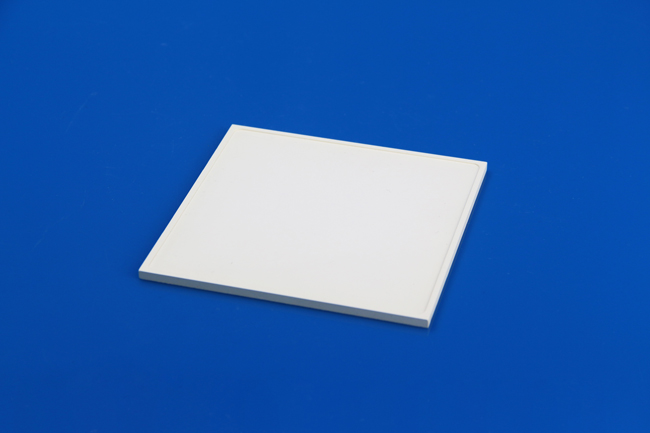

セラミックセッタープレートは、金属射出成形(MIM)の焼結プロセスにおいて最適な選択肢です。MIMセッタープレートには、以下のセラミック材料を選択できます。

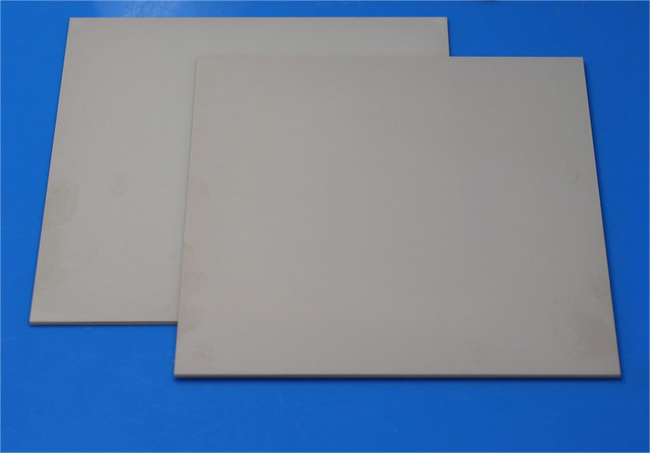

- 酸化アルミニウム(Al2O3)セラミックセッタープレート:低コストで、金属射出成形(MIM)用の最も一般的なセラミックセッタープレートです。最高使用温度は1600°C(空気中)です。

- 窒化ホウ素(HBN)セラミックセッタープレート:「ホワイトグラファイト」と呼ばれるグラファイトのように柔らかく、中程度のコストで、耐用年数が長く、2100°C(挿入ガス)までの高温焼結用のセッタープレートとして使用されます。

- 窒化アルミニウム (AlN) セラミック セッター プレート: AlN セラミックは、横方向の温度差を低く抑える基礎となり、焼結部品内の熱分布を均一にします。

セラミックセッタープレートの特性:

| 特性 | A-997

酸化アルミニウム |

HBN

窒化ホウ素 |

AN-170

窒化アルミニウム |

| 色 | アイボリー | ホワイト | ダークグレー |

| 多孔度 | 0~10% | 25% | 0 |

| 主要含有量 | 99.7% | 99.7% | 95% |

| 密度 (g/cm3) | 3.9 | 1.6 | 3.3 |

| 曲げ強度 (MPa) | 320~340 | 18 | 382.7 |

| 線膨張係数 (X10-6/℃) | 7.6 | 1.5 | 2.805 |

| 最高使用温度 (℃) | 1600 | 2100 | 1850 |

MIMに適したセラミックセッタープレートの選び方

セッタープレートとして、アルミナ、窒化ホウ素、窒化アルミニウムなどのセラミックは、グラファイトやタングステンなどの従来の材料で作られたセッターに比べて決定的な利点があります。これにより、高精度焼結部品をエネルギー効率とコスト効率の高い方法で加工できます。

セラミック焼結トレイとセッタープレートは、焼結炉内で成形部品を最適に配置し固定することで、焼成プロセス中の成形品の変形を防ぎます。

粗さ

表面粗さが低いため、成形部品の滑りが良好です。また、滑らかで粒子のない表面は、セッターによる汚染からも部品を保護します。

熱伝導性

アルミナセラミック、窒化ホウ素、特に窒化アルミニウムセラミックの高い熱伝導性は、横方向の温度差を小さくし、焼結部品内の熱分布を均一にします。優れた耐熱衝撃性ももう一つの利点であり、焼成サイクルの高速化を可能にします。

高い耐熱性

これは焼成プロセスのエネルギー効率にプラスの効果をもたらします。先進セラミックスのような耐熱性の高い材料を使用することで、セッターの厚さを薄くすることができ、熱バラストが減少するためエネルギー効率が向上します。さらに、セラミックセッタープレートは2100℃をはるかに超える温度でも使用できます。

不活性表面

先端セラミックスは金属との接触反応がないため、離型剤やコーティングなどの保護層の使用は不要です。そのため、これらのセッタープレートは長寿命で、再調整も不要です。例えば、溶融金属は窒化アルミニウムセラミックスを濡らすことができません。窒化アルミニウムと超高純度アルミナ(99%以上)は、保護ガス雰囲気と還元雰囲気の両方で使用できます。また、反応性雰囲気や水素雰囲気でも安定しています。

高い機械的安定性

この特性と低い熱容量を組み合わせることで、トレイ容積の縮小による軽量化が実現するだけでなく、冷却プロセス中の残留熱も非常に少なくなります。これは、焼成時のエネルギー消費にプラスの影響を与えます。

HBNを使用した場合の最大寸法は350 x 350 mmで、高い充填密度を実現します。これらのセッタープレートは積層可能で、ご要望に応じてキャビティを内蔵することで、焼結炉への迅速かつ効率的な装入を実現します。これにより、炉容積とエネルギー消費が最適化され、焼結プロセス全体のエネルギー効率が最適化されます。

セラミックセッタープレートは、セラミック射出成形(CIM)、金属射出成形(MIM)、低温焼成セラミックス(LTCC)に使用できます。さらにコスト効率の高いオプションとして、凹み加工やカスタムデザインもご要望に応じてご提供いたします。

セラミックセッタープレートについてご質問がございましたら、sales@innovacera.com までお問い合わせください。

お問い合わせ

お問い合わせ