En aplicaciones industriales de energía térmica y electrodomésticos a gas, el sistema de encendido es un componente de arranque fundamental cuyo rendimiento determina directamente la eficiencia de arranque, la seguridad y la vida útil del equipo. Gracias a su superior resistencia a la corrosión y a las altas temperaturas, los encendedores de superficie caliente de nitruro de silicio están reemplazando gradualmente a los componentes de encendido tradicionales y se están convirtiendo en la solución preferida para aplicaciones de encendido de alta gama.

Como empresa dedicada a la investigación, el desarrollo y la producción de encendedores de superficie caliente de nitruro de silicio, somos plenamente conscientes de la importancia de esta tecnología para las mejoras industriales. Este artículo analiza los principios técnicos, los escenarios de aplicación, las principales ventajas y los beneficios comparativos en el sector de las calderas para ayudar a nuestros socios industriales a comprender mejor este innovador producto.

1. ¿Qué es un encendedor de superficie caliente de nitruro de silicio?

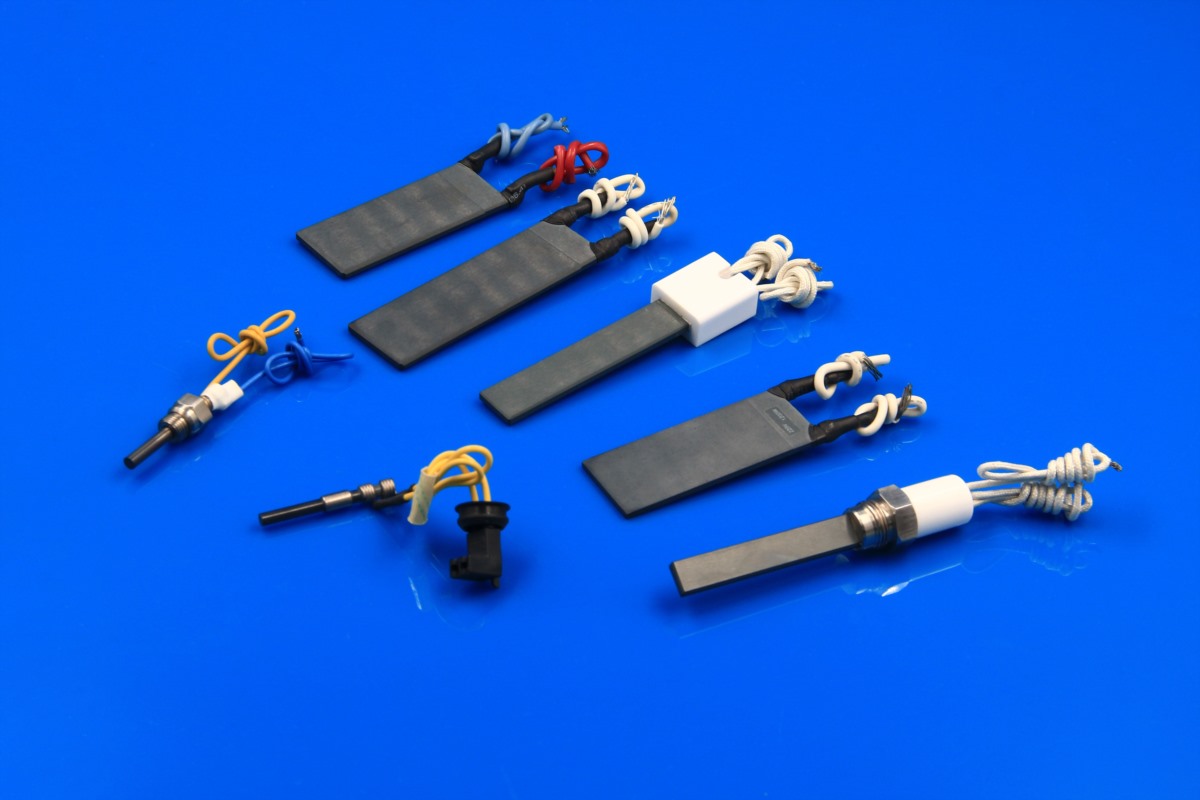

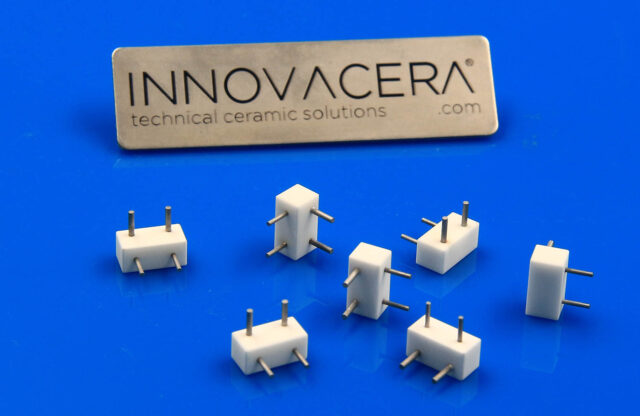

Un encendedor de superficie caliente de nitruro de silicio es un nuevo tipo de dispositivo de ignición que utiliza cerámica de nitruro de silicio (Si₃N₄) como matriz estructural y calefactora, combinada con elementos calefactores resistentes a altas temperaturas (como alambre de tungsteno o molibdeno).

Su principio de funcionamiento se basa en la ignición por superficie caliente: al aplicar electricidad, el elemento calefactor interno se calienta rápidamente, transfiriendo calor a la superficie de la cerámica de nitruro de silicio. Cuando la temperatura de la superficie cerámica alcanza la temperatura de ignición del combustible (normalmente entre 300 y 800 °C, según el tipo de combustible), se produce la ignición instantánea del gas al contacto, eliminando la necesidad de ignición por chispa de alto voltaje.

Composición estructural

El encendedor de superficie caliente de nitruro de silicio consta principalmente de tres componentes:

Sustrato cerámico de nitruro de silicio:

Actúa como soporte central, ofreciendo alta resistencia, excelente resistencia al choque térmico, alto aislamiento y un rendimiento óptimo a altas temperaturas (superiores a 1300 °C) durante largos periodos, evitando grietas o fugas.

Elemento calefactor resistente a altas temperaturas:

Integrado en la matriz cerámica y fabricado con metales o aleaciones de alto punto de fusión, alcanza rápidamente la temperatura de ignición requerida sin fundirse durante un uso prolongado.

Electrodos y conductores:

Conducen la corriente y mantienen una conexión estable con el elemento calefactor. La capa exterior suele estar recubierta con aislamiento resistente a altas temperaturas para garantizar la seguridad del circuito.

En comparación con el encendido por chispa tradicional, el encendedor de superficie caliente de nitruro de silicio proporciona un encendido más estable y fiable, sin verse afectado por la humedad, la contaminación por aceite ni las interferencias ambientales.

2. Escenarios de aplicación

Gracias a sus características clave de resistencia a altas temperaturas, resistencia a la corrosión e ignición estable, los encendedores de superficie caliente de nitruro de silicio se han convertido en el núcleo de arranque de los modernos equipos de energía térmica en los sectores industrial, doméstico y comercial.

2.1 Equipos industriales de energía térmica

Calderas y hornos industriales:

Incluyen calderas de gas, calderas de petróleo, hornos de aire caliente y hornos cerámicos, que requieren una ignición estable en entornos de alta temperatura, con alto contenido de polvo y corrosivos. La resistencia a la corrosión de la cerámica de nitruro de silicio (https://www.innovacera.com/project/silicon-nitride-ceramics.html) garantiza un funcionamiento fiable y a largo plazo.

Quemadores industriales:

Se utilizan en hornos de calentamiento metalúrgico y reactores químicos, donde se requiere una ignición rápida y frecuente. La capacidad de encendido y calentamiento instantáneos de los encendedores de nitruro de silicio mejora significativamente la eficiencia de arranque.

2.2 Equipos de gas domésticos

Calentadores de agua a gas y calderas murales:

Los electrodos de encendido tradicionales son propensos a la acumulación de incrustaciones e impurezas de gas, lo que provoca fallos de encendido. Los encendedores de nitruro de silicio, con su superficie lisa y propiedades antiincrustantes, prolongan la vida útil y reducen la frecuencia de mantenimiento.

Cocinas de gas y cocinas integradas:

Funcionan bajo exposición directa a la llama. La resistencia a altas temperaturas de la cerámica de nitruro de silicio evita la deformación o los daños por calor prolongado. Además, la fiabilidad del encendido no se ve afectada por el goteo de aceite de los utensilios de cocina.

2.3 Equipos comerciales de energía térmica

Electrodomésticos de cocina comerciales:

Como sartenes de gas grandes, vaporeras y hornos, que funcionan en entornos de alta temperatura con uso frecuente. Los encendedores de nitruro de silicio se adaptan bien a entornos de alta temperatura.Optimizar las cargas de trabajo y minimizar el tiempo de inactividad por mantenimiento.

Equipos de calefacción comercial:

Las grandes calderas de gas para calefacción en hoteles y centros comerciales deben encenderse de forma fiable en entornos de baja temperatura. Los encendedores de nitruro de silicio pueden funcionar de forma fiable entre -40 °C y 1300 °C, lo que garantiza que no se produzcan fallos de encendido incluso en condiciones invernales.

3. Estudio de caso: Modernización de calderas industriales

En una planta química, la sustitución de los electrodos de encendido tradicionales por encendedores de superficie caliente de nitruro de silicio produjo las siguientes mejoras:

La tasa de éxito de arranque aumentó del 85 % al 100 %.

La frecuencia de sustitución de los componentes de encendido se extendió de una vez cada cuatro meses a una vez cada dos años.

El tiempo de inactividad por mantenimiento se redujo en aproximadamente 12 horas al año.

Los costos de operación y mantenimiento se redujeron en más del 40 %.

Además, el interruptor eliminó por completo los riesgos de seguridad asociados con la corrosión y las fugas en los electrodos de encendido tradicionales.

4. Conclusión

Desde la innovación en materiales hasta la implementación tecnológica, los encendedores de superficie caliente de nitruro de silicio están redefiniendo los estándares de los sistemas de encendido gracias a su rendimiento superior, proporcionando soluciones de encendido eficientes, confiables y seguras para calderas industriales, electrodomésticos de gas y equipos de energía térmica comercial.

Como empresa dedicada a la I+D y la producción de ignitores de superficie caliente de nitruro de silicio, seguiremos avanzando en el procesamiento de materiales y el diseño de productos, ofreciendo productos de alta calidad que ayuden a nuestros socios a reducir costes, aumentar la eficiencia y lograr la modernización y transformación industrial, impulsando conjuntamente la innovación tecnológica en aplicaciones de energía térmica.

Para más información, póngase en contacto con nosotros en sales@innovacera.com.

Al recubrir un crisol de PBN con una capa de grafito pirolítico, se obtienen varias ventajas:

Al recubrir un crisol de PBN con una capa de grafito pirolítico, se obtienen varias ventajas:

El proceso de soldadura de Innovacera hace que el filamento sea más resistente a temperaturas de alrededor de 700

El proceso de soldadura de Innovacera hace que el filamento sea más resistente a temperaturas de alrededor de 700

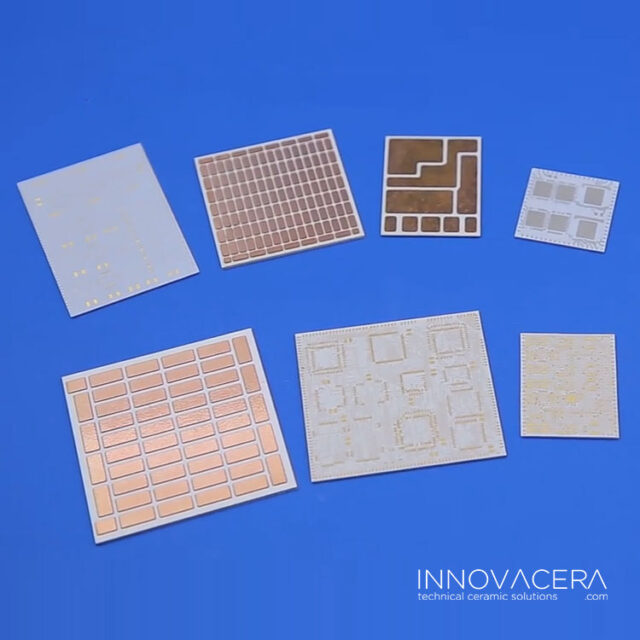

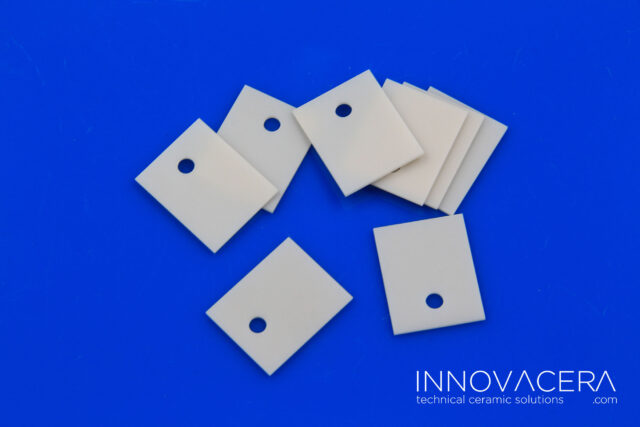

Como todos sabemos, los materiales cerámicos presentan numerosas ventajas frente a los materiales de sustrato tradicionales:

Como todos sabemos, los materiales cerámicos presentan numerosas ventajas frente a los materiales de sustrato tradicionales:

En conclusión, un manejo, precalentamiento, limpieza, calentamiento y enfriamiento adecuados son esenciales para garantizar un rendimiento óptimo y una mayor vida útil del tubo.

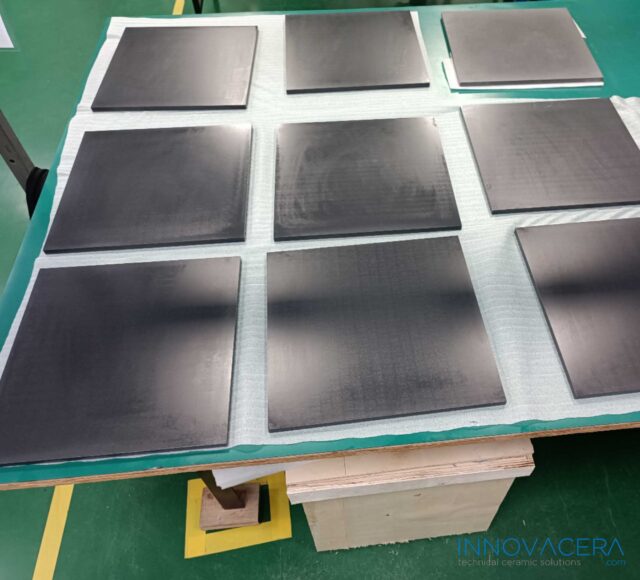

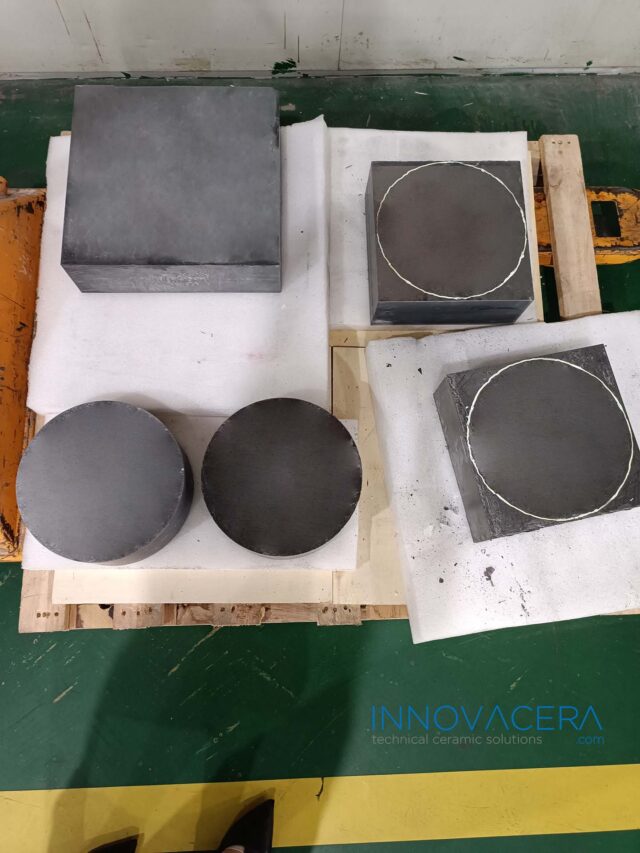

En conclusión, un manejo, precalentamiento, limpieza, calentamiento y enfriamiento adecuados son esenciales para garantizar un rendimiento óptimo y una mayor vida útil del tubo. Como sabemos, el sustrato cerámico desempeña un papel fundamental en el refrigerador termoeléctrico. Tanto la parte superior como la inferior del refrigerador termoeléctrico (TEC) están recubiertas con sustrato cerámico, que cumple funciones de aislamiento eléctrico, conducción térmica y soporte. El principal problema del TEC es la disipación del calor.

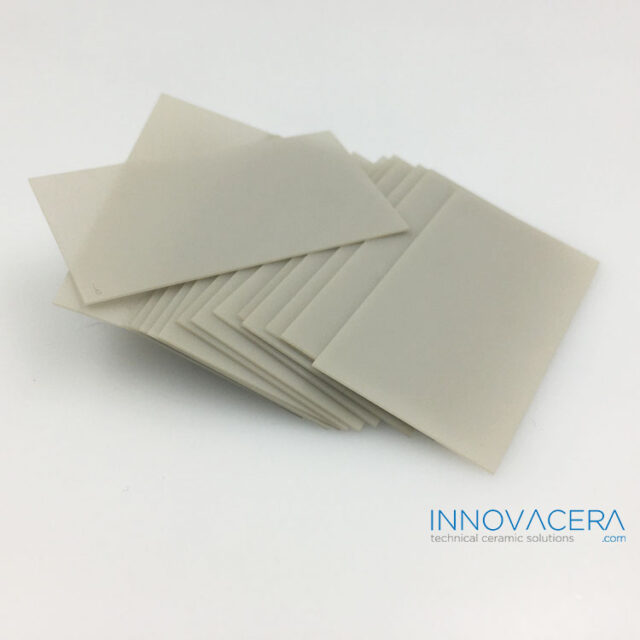

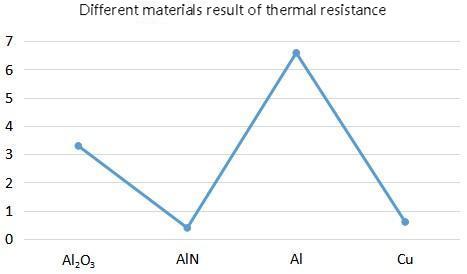

Como sabemos, el sustrato cerámico desempeña un papel fundamental en el refrigerador termoeléctrico. Tanto la parte superior como la inferior del refrigerador termoeléctrico (TEC) están recubiertas con sustrato cerámico, que cumple funciones de aislamiento eléctrico, conducción térmica y soporte. El principal problema del TEC es la disipación del calor. Dado que los diferentes materiales cerámicos presentan distintas propiedades electrónicas y químicas, por ejemplo, la conductividad térmica de la alúmina es de aproximadamente 24 W/m·K, mientras que la del nitruro de aluminio es de aproximadamente 170 W/m·K. Tras conectar el TEC a la corriente, se genera una diferencia de temperatura debido al efecto Parr, y la resistencia que se encuentra en el proceso de transferencia de calor dentro de la base cerámica se denomina resistencia térmica. El experimento de resistencia térmica muestra que, para sustratos de nitruro de aluminio (Al>Al₂O₃>Cu>AlN), la resistencia térmica es menor y la conductividad térmica es óptima.

Dado que los diferentes materiales cerámicos presentan distintas propiedades electrónicas y químicas, por ejemplo, la conductividad térmica de la alúmina es de aproximadamente 24 W/m·K, mientras que la del nitruro de aluminio es de aproximadamente 170 W/m·K. Tras conectar el TEC a la corriente, se genera una diferencia de temperatura debido al efecto Parr, y la resistencia que se encuentra en el proceso de transferencia de calor dentro de la base cerámica se denomina resistencia térmica. El experimento de resistencia térmica muestra que, para sustratos de nitruro de aluminio (Al>Al₂O₃>Cu>AlN), la resistencia térmica es menor y la conductividad térmica es óptima.

A continuación se detallan los beneficios de usar disipadores de calor cerámicos:

A continuación se detallan los beneficios de usar disipadores de calor cerámicos:

enquiry

enquiry