技術セラミックス・アルミナ

アルミナとは

アルミナは化学式Al2O3で表されるアルミニウムと酸素の化合物であり、世界で最も人気のあるファインセラミック材料の一つです。粗く緻密なアルミナには、様々なグレード(主に純度によって特徴付けられる)があり、入手可能な材料の中で最も費用対効果の高いものの一つと見なされています。 アルミナセラミックスその結果、市場に出回っている酸化物セラミックの中で最も幅広い産業分野に対応することができます。

多種アルミナの中で最も一般的なもので、特にアルミナとして知られています。一般的にはアルミナとして知られているが、様々な形態や用途において三酸化アルミニウム、アルミナ、コランダムと呼ばれることもあります。コランダムはα-Al2O3という多結晶相の鉱物として天然に産出し、その変種が宝石ルビーやサファイアを形成しています。

アルミナは、最も広く使用されているテクニカルセラミックスの一つです。

アルミナは、高い硬度と強度を持ち、耐摩耗性、耐腐食性、高温耐性に優れた技術用セラミックとして広く使用されています。一般的に使用される焼結助剤をほとんど使用しないことで、粒界チャンファの耐食性を最適なレベルまで向上させることができます。数十年にわたる継続的な材料開発により、高性能セラミックスにおいて、このような寸法で他に類を見ない大型部品の製造が可能になりました。微細構造のため、微細加工によって明るい表面品質を達成することができます。

つまり、アルミナ(Al2O3)の最も重要な材料特性は以下の通り:

良好な機械的強度

良好な耐熱性

良好な熱伝導性

良好な電気絶縁性

高い硬度

高い耐摩耗性

高い耐食性

優れた表面品質

アルミナセラミックス成分(Al2O3純度95%~99.99%):

普通のアルミナセラミックス

95%アルミナセラミックス、96%アルミナセラミックス、99%アルミナセラミックス、99.7%アルミナセラミックス

高純度アルミナセラミックス

99.9%純度

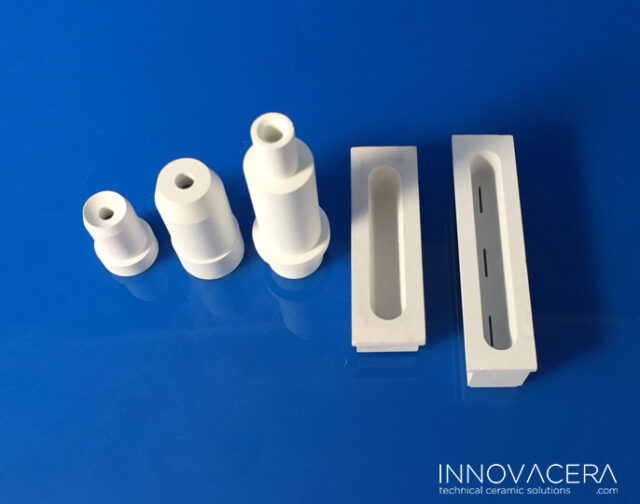

異なるアルミナセラミックス部品は、異なる特性と耐用年数を持っています。このセラミック材料は、機械工学やプラント工学における押出機のスクリュー、ノズル、スリップリングなどの多くの用途において、また高温技術においても、非常に汎用性があります。

アルミナの用途

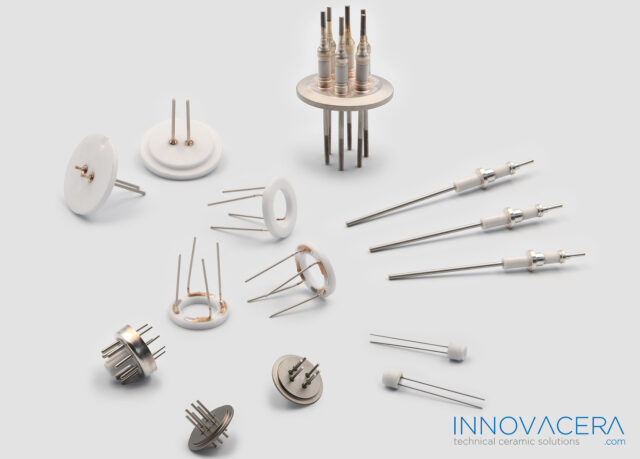

1.電気絶縁

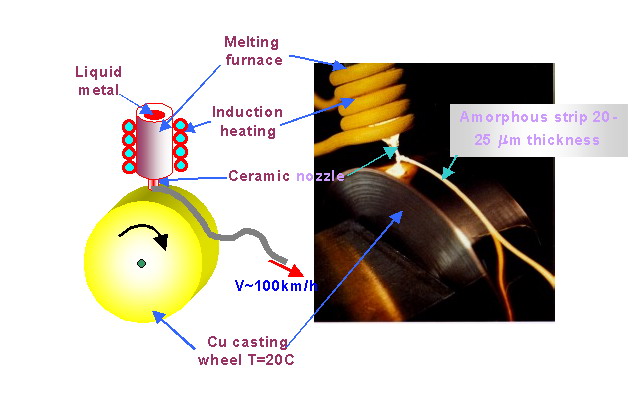

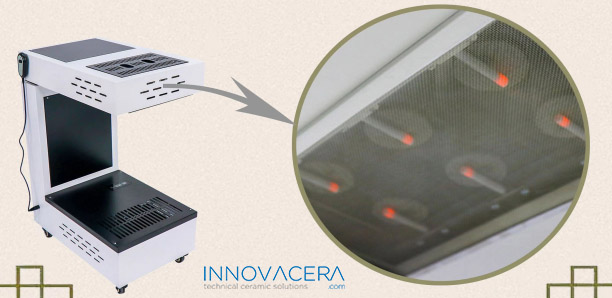

アルミナは、高温・高電圧用途に最適な絶縁材料です。アルミナセラミックスは、発熱体、電気絶縁体、その他の電気部品の製造に使用されています。

2.耐火性材料

セラミック産業におけるアルミナの最も重要な用途のひとつは、耐火物としての利用です。アルミナは融点が高いため、高温炉や窯のライニング材として使用されます。また、アルミナは耐熱衝撃性にも優れており、耐火物用途に最適です。

3.粉砕媒体

アルミナは、セラミック産業の研削媒体としても使用されています。アルミナの硬度と耐摩耗性は、研削用途に理想的な材料です。酸化アルミニウムの粉砕メディアは、ボールミル、振動ミル、その他のタイプの粉砕装置で使用されます。

4.セラミック基板

アルミナは、マイクロチップや回路基板などの電子部品の製造において、基板材料として広く使用されています。アルミナ基板熱や機械的ストレスに強く、過酷な環境での使用に最適です。さらに、酸化アルミニウム基板は優れた電気絶縁性と高い熱伝導性を持っています。

5.医療

アルミナセラミックスは、その優れた生体適合性と耐摩耗性・耐腐食性により、バイオメディカル産業で広く使用されています。アルミナセラミックスは、歯科インプラント、人工関節、その他の医療機器の製造に使用されています。

結論

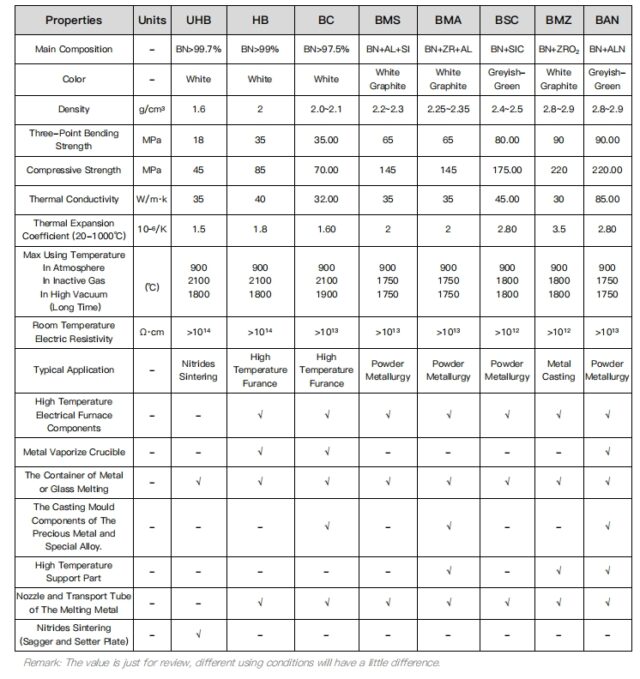

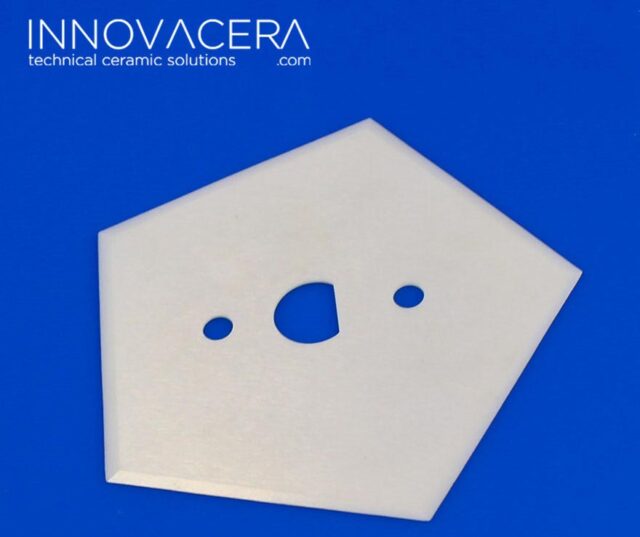

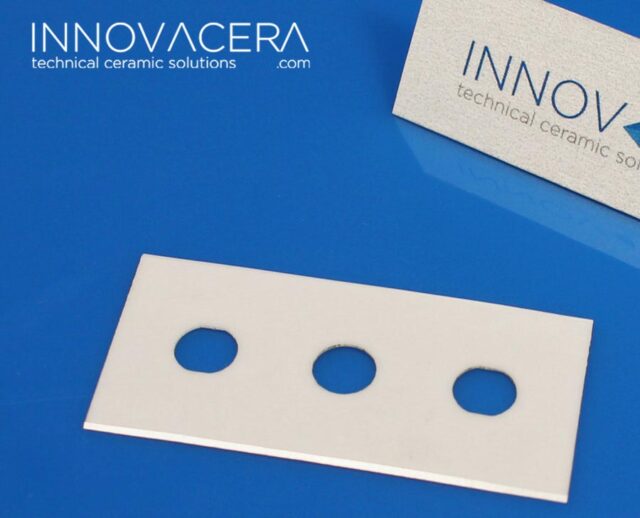

アルミナセラミックスは、最も広く使用されているセラミック製品です。エンジニアリングの要求に応じて、管、板、棒、ディスク、その他の形状に加工することができ、自動車、石油化学、流体制御、マテリアルハンドリング、工業、パワーエレクトロニクス、半導体などで広く使用されています。

お問い合わせ

お問い合わせ