窒化アルミニウムヒータープレートの製造が非常に難しい理由

窒化アルミニウムセラミック加熱プレートは半導体業界で広く使用されています。サイズは通常8インチです。窒化アルミニウムセラミック加熱プレートの需要は非常に逼迫していますが、窒化アルミニウムセラミック加熱プレートを加工できるメーカーは非常に少ないです。主な理由は、窒化アルミニウムセラミック加熱プレートの加工が非常に難しいことです。では、なぜ窒化アルミニウムセラミック加熱プレートの加工が難しいのでしょうか?

まず、窒化アルミニウムセラミックとは何かを理解する必要があります。

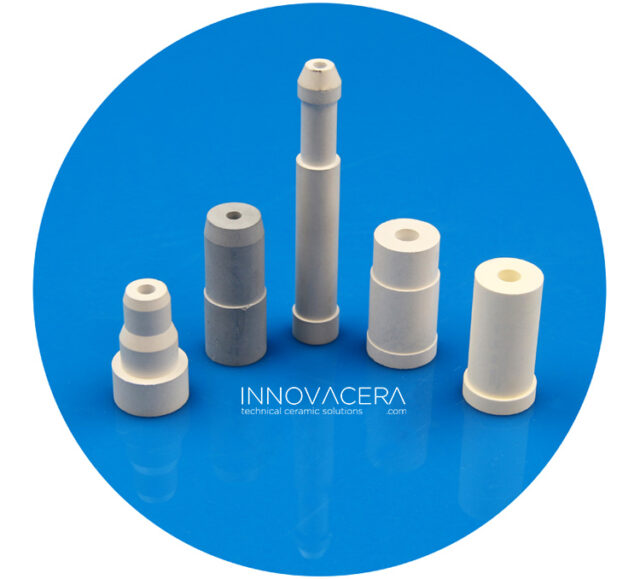

セラミック業界の専門家は、窒化アルミニウムセラミックが、高い熱伝導性と電気絶縁性を備えた高度なセラミック材料であり、エレクトロニクス業界で広く使用されていることを知っています。

窒化アルミニウム結晶は六方晶系に属し、四面体を構造単位とする共有結合化合物で、ウルツ鉱型構造を有しています。また、耐高温セラミック材料でもあります。単結晶の熱伝導率はアルミナの約5倍で、2200℃の環境でも使用でき、優れた耐熱衝撃性を備えています。

同時に、窒化アルミニウムは溶融状態の金属に対する耐腐食性を有し、酸に対してもほとんど不安定です。窒化アルミニウムの表面は湿った空気にさらされると反応して極めて薄い酸化膜を形成するため、この特性を利用して、アルミニウム、銅、銀、鉛などの金属の製錬におけるるつぼや焼成用鋳型の材料として利用されています。また、窒化アルミニウムセラミックは金属化特性に優れているため、有毒な酸化ベリリウムセラミックの代替として、電子産業で広く利用されています。

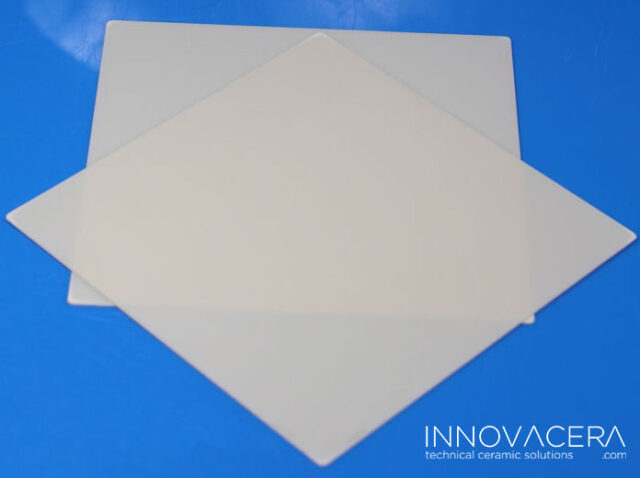

窒化アルミニウムの化学式はAlNで、化学組成は約65.81%のAlと34.19%のNで構成されています。粉末は一般的に白色またはオフホワイト色で、単結晶状態では無色透明です。常圧下での昇華分解温度は2450℃に達します。

窒化アルミニウムセラミックスの熱伝導率は170~210 W /(m・k)で、単結晶の熱伝導率は275 W /(m・k)以上に達することもあります。熱伝導率が高く(>170W/m・K)、BeOやSiCに近い特性を持ちます。熱膨張係数(4.5×10-6℃)は、Si(3.5~4×10-6℃)やGaAs(6×10-6℃)とほぼ同等です。各種電気特性(誘電率、誘電損失、体積抵抗率、誘電強度)に優れ、機械的特性も良好で、Al2O3やBeOセラミックスよりも曲げ強度が高く、常圧焼結が可能で、テープキャスティング法による製造も可能です。

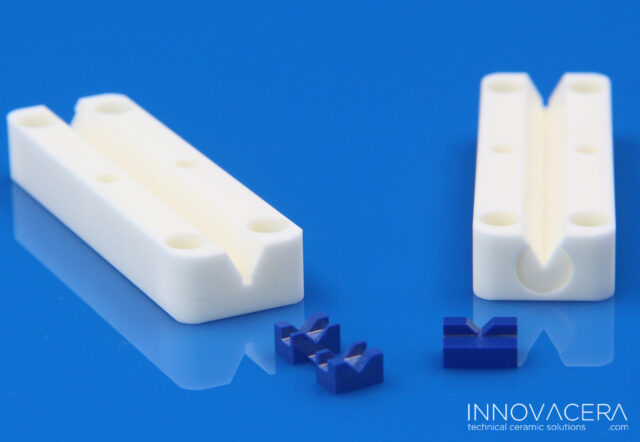

窒化アルミニウムセラミックスは硬くて脆い材料です。焼結後の加工は非常に困難です。様々な特性が他のセラミックス材料よりも優れているため、加工難易度も高くなります。アルミニウムセラミックスの加工にはもう一つ致命的な難しさがあり、それは非常に脆く、白エッジが発生しやすいことです。

このような状況下では、窒化アルミニウムからセラミック加熱プレートを製造することは極めて困難になっています。8インチの窒化アルミニウムセラミック加熱プレートは、直径約315mm、厚さ約19mmの円盤状です。加熱プレートの製造に使用される窒化アルミニウム材料は、このサイズよりも大きくする必要があります。加工業界では、このサイズは非常に大きく、加工センターのスロットが空の場合、材料全体を損傷する可能性が非常に高くなります。

このような大型の窒化アルミニウムセラミック材料の加工コストは非常に高く、特定の細部に少しでも問題があれば、材料全体が廃棄されることになります。そのため、窒化アルミニウム加熱プレートの加工にはリスクも非常に高くなります。材料の一部が破損すれば、メーカーは全額損失を被るため、多くのメーカーはこのようなリスクを負うことを望まず、窒化アルミニウム加熱プレートを加工するメーカーはごくわずかです。

お問い合わせ

お問い合わせ