Cerámica técnica de alúmina

El óxido de aluminio es un compuesto químico de aluminio y oxígeno con la fórmula química Al₂O₃. Es una de las familias de materiales cerámicos finos más populares a nivel mundial. Abarcando una gama de grados, caracterizados principalmente por su pureza, la alúmina gruesa y densa es reconocida como uno de los mejores materiales en términos de relación precio-rendimiento. La cerámica de óxido de aluminio puede dar servicio a una de las secciones transversales industriales más amplias de cualquier cerámica de óxido del mercado.

Es el óxido de aluminio más común, y se identifica específicamente como óxido de aluminio. Se le conoce comúnmente como alúmina y también puede denominarse alóxido, aloxita o alundum en diversas formas y aplicaciones. Se presenta de forma natural en su fase polimórfica cristalina α-Al₂O₃ como el mineral corindón, cuyas variedades forman las piedras preciosas rubí y zafiro.

La alúmina es una de las cerámicas técnicas más utilizadas.

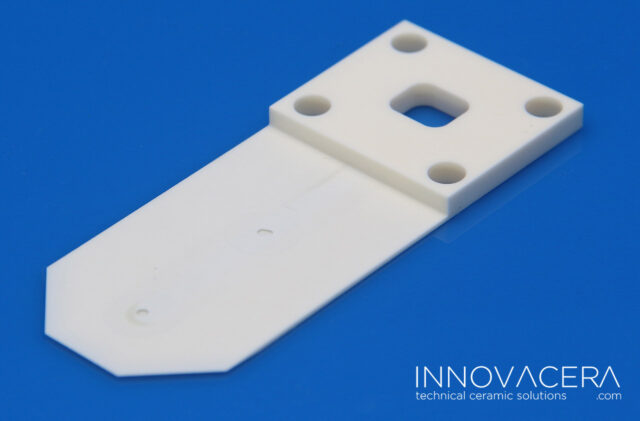

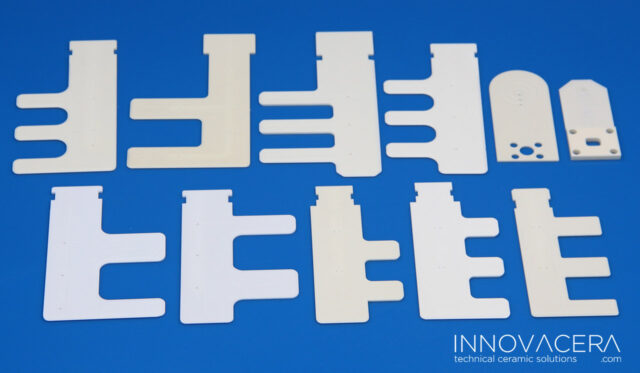

La alúmina es una cerámica técnica ampliamente utilizada debido a sus excepcionales propiedades, como su alta dureza, resistencia mecánica y excelente resistencia al desgaste, la corrosión y las altas temperaturas. Al prescindir en gran medida de los auxiliares de sinterización habituales, se logró optimizar la resistencia a la corrosión del chaflán del límite de grano. El perfeccionamiento de materiales durante décadas permite la producción de componentes de gran tamaño, únicos en estas dimensiones, para cerámica de alto rendimiento. Gracias a su fina microestructura, se pueden lograr superficies brillantes mediante un mecanizado fino.

Resumen de las propiedades más importantes de la alúmina (Al₂O₃):

Buena resistencia mecánica

Buena resistencia térmica

Buena conductividad térmica

Excelente aislamiento eléctrico

Alta dureza

Alta resistencia al desgaste

Alta resistencia a la corrosión

Excelentes cualidades superficiales

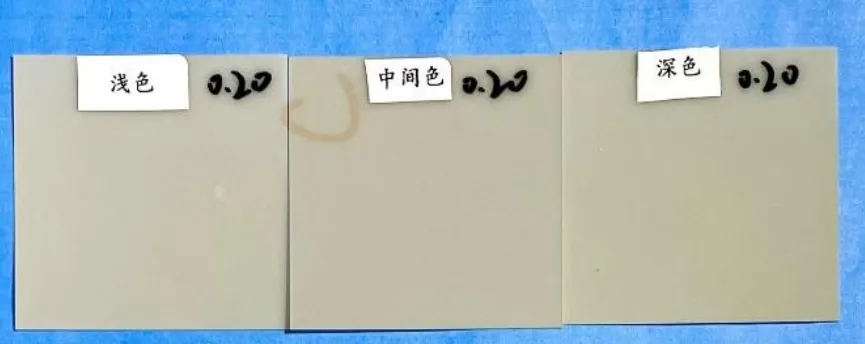

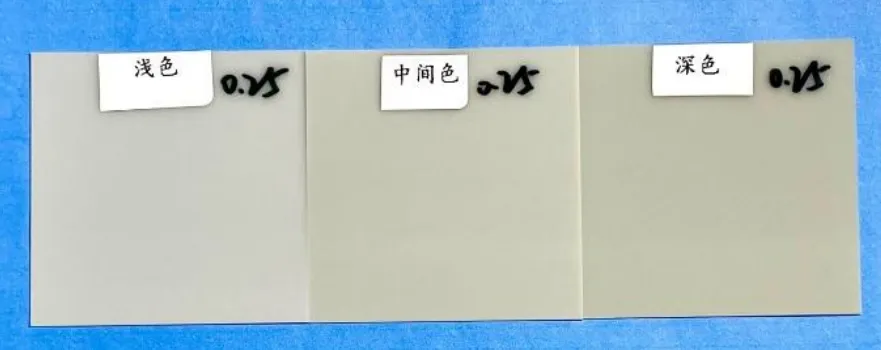

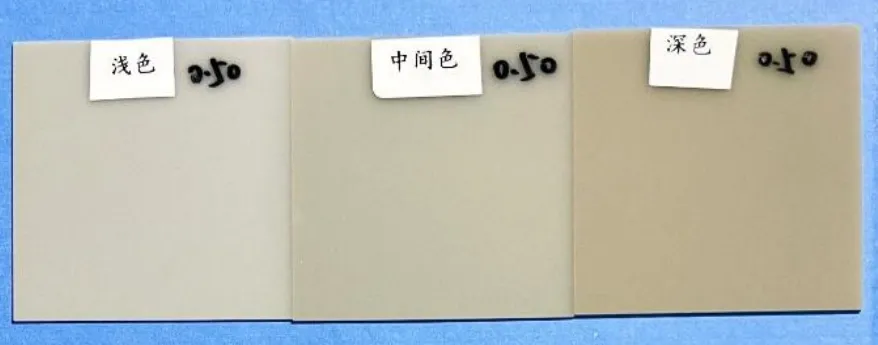

Composición de la cerámica de alúmina (pureza de Al₂O₃ del 95 % al 99,99 %):

Cerámica de alúmina común: 95 %, 96 %, 99 %, 99,7 %. Cerámica de alúmina de alta pureza: 99,9 %, 99,7 %.

Los diferentes componentes de cerámica de alúmina tienen un rendimiento y una vida útil diferentes.

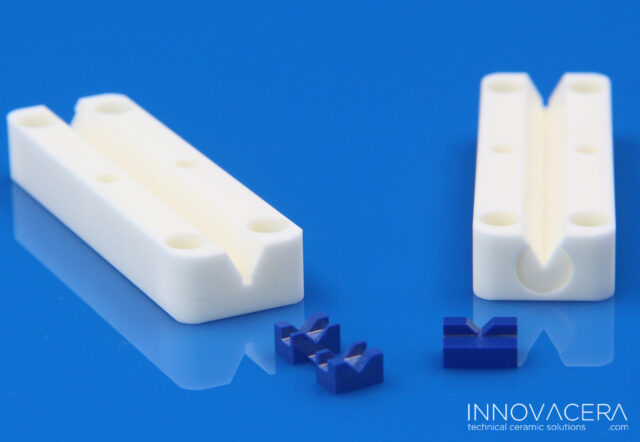

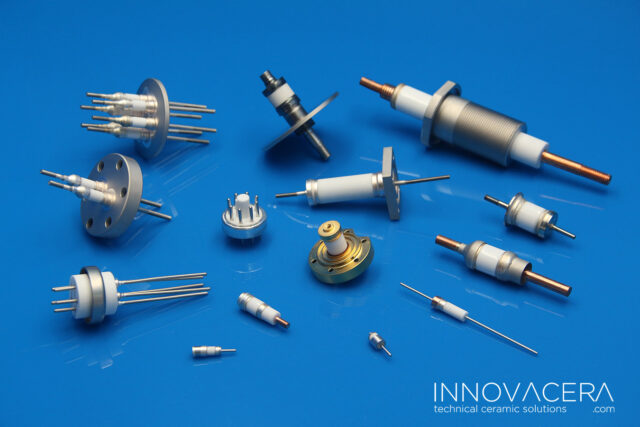

El material cerámico se ha consolidado como extremadamente versátil en numerosas áreas de aplicación, como tornillos de extrusoras, boquillas y anillos deslizantes en ingeniería mecánica y de plantas, pero también en tecnología de alta temperatura.

Uso de la alúmina

1. Aislamiento eléctrico

La alúmina es un material aislante, lo que la hace ideal para su uso en aplicaciones de alta temperatura y alto voltaje. La cerámica de alúmina se utiliza en la producción de elementos calefactores, aislantes eléctricos y otros componentes eléctricos.

2. Material refractario

Una de las aplicaciones más importantes de la alúmina en la industria cerámica es como material refractario. Debido a su alto punto de fusión, la alúmina se utiliza como material de revestimiento en hornos de alta temperatura. Además, ofrece una excelente resistencia al choque térmico, lo que la convierte en un material ideal para aplicaciones refractarias.

3. Medios de Molienda

La alúmina también se utiliza como medio de molienda en la industria cerámica. Su dureza y resistencia al desgaste la convierten en un material ideal para aplicaciones de molienda. Los medios de molienda de alúmina se utilizan en molinos de bolas, molinos vibratorios y otros tipos de equipos de molienda.

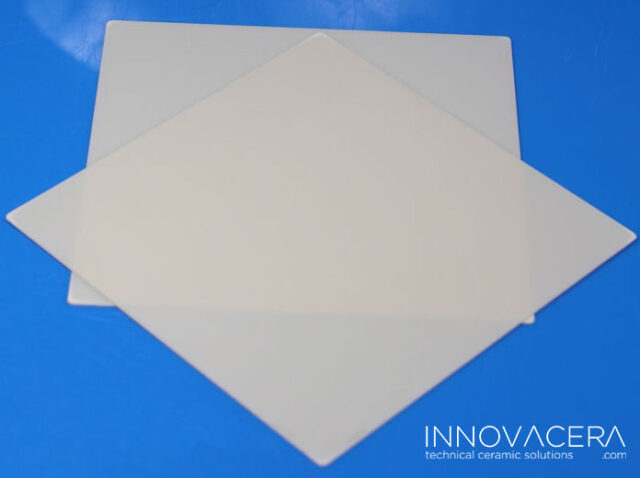

4. Sustratos Cerámicos

La alúmina se utiliza ampliamente como material de sustrato en la producción de componentes electrónicos, como microchips y placas de circuitos. Los sustratos de alúmina son altamente resistentes a las tensiones térmicas y mecánicas, lo que los hace ideales para su uso en entornos hostiles. Además, proporcionan un excelente aislamiento eléctrico y una alta conductividad térmica.

5. Aplicaciones Biomédicas

La cerámica de alúmina se utiliza ampliamente en la industria biomédica debido a su excelente biocompatibilidad y resistencia al desgaste y la corrosión. Se utiliza para fabricar implantes dentales, prótesis articulares y otros dispositivos médicos.

Conclusión

La cerámica de alúmina es el producto cerámico más valorado y utilizado. Se puede procesar en tubos, láminas, barras, varillas, discos y muchas otras formas, según los requisitos del proyecto. Se utiliza ampliamente en las industrias automotriz, petroquímica, de control de fluidos, de transferencia de materiales, eléctrica y electrónica, y de semiconductores.

enquiry

enquiry