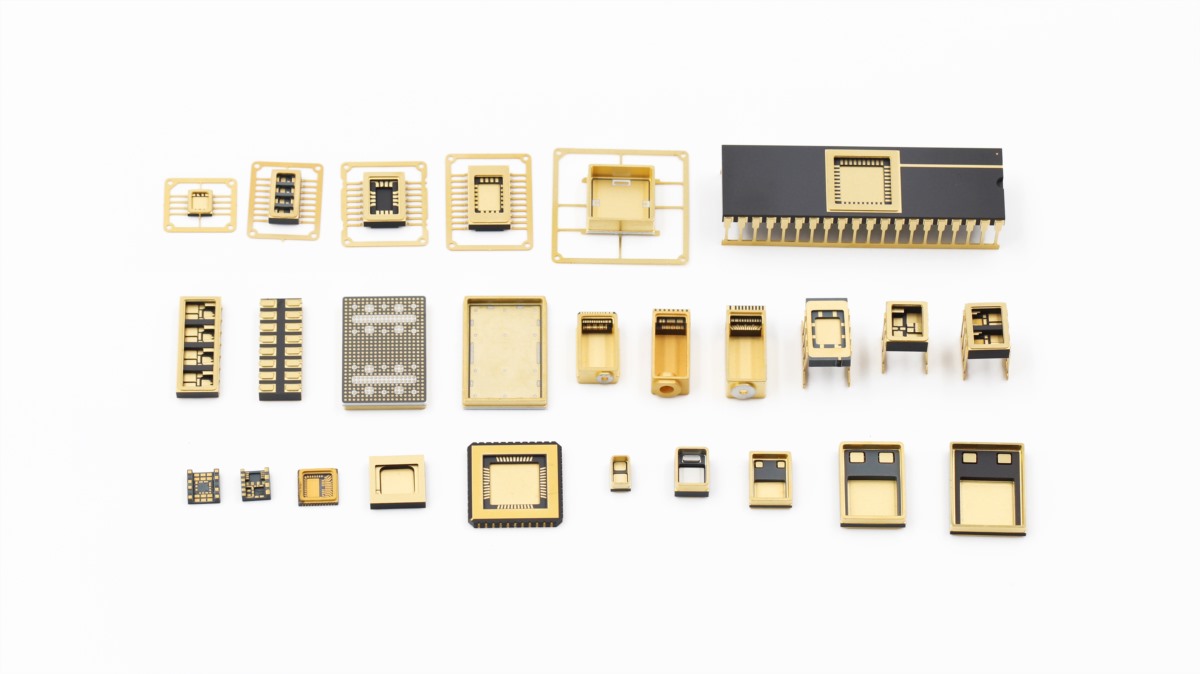

Soluciones completas de carcasas cerámicas para comunicaciones ópticas y encapsulado electrónico

Los encapsulados cerámicos se destacan como el material predilecto para comunicaciones ópticas, dispositivos de potencia, sistemas militares y aeroespaciales de alta fiabilidad, y electrónica automotriz, gracias a su excepcional rendimiento térmico, excelentes propiedades dieléctricas y capacidad de sellado hermético. A diferencia de los encapsulados de plástico, las soluciones cerámicas destacan en entornos hostiles y de alta temperatura, así como en aplicaciones que exigen una larga vida útil y alta fiabilidad. Además, las carcasas de los encapsulados cerámicos pueden adaptarse a diversas formas estructurales para adaptarse perfectamente a las características y condiciones de funcionamiento específicas de los diferentes dispositivos.

Las siguientes secciones presentan varias series de productos representativas:

1. Encapsulado Cerámico de Contorno Pequeño (CSOP)

El CSOP (Encapsulado Cerámico de Contorno Pequeño) es un encapsulado miniatura de montaje superficial de uso común. Sus cables se extienden por ambos lados, con opciones de paso de 1,27 mm, 1,00 mm y 0,80 mm. El CSOP ofrece ventajas como un bajo coste de fabricación, un excelente rendimiento, alta fiabilidad, tamaño compacto, peso ligero y alta densidad de empaquetado.

Características:

Diseño miniaturizado con terminales en forma de ala de gaviota que minimiza la tensión

Excelente resistencia a impactos mecánicos

Varios pasos de terminal disponibles: 1,27 mm, 1,00 mm, 0,80 mm

Aplicaciones:

Diversos circuitos integrados, encapsulado de componentes de alta fiabilidad

2. Encapsulado de potencia de montaje superficial cerámico (SMD)

Diseñado para dispositivos de potencia y componentes con alto flujo térmico, como semiconductores de potencia, resistencias y circuitos integrados de potencia, el encapsulado cerámico SMD ofrece vías de resistencia térmica extremadamente bajas y excelentes superficies de contacto térmico, lo que permite una rápida conducción del calor a la PCB o al disipador.

Características:

Alta capacidad de conducción de corriente

Amplia área de unión del chip que actúa como un eficiente disipador de calor

Rendimiento fiable con una gestión térmica superior

Aplicaciones:

Carcasas para dispositivos de microondas

Encapsulados para dispositivos de cristal y osciladores

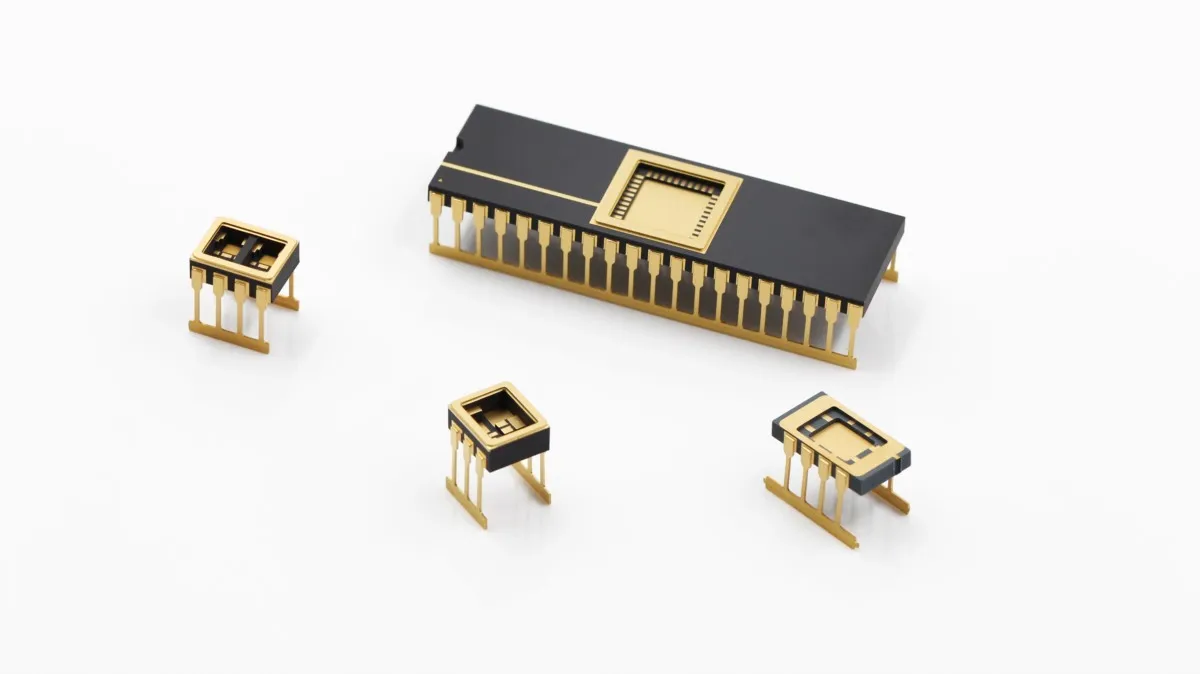

3. Encapsulado cerámico doble en línea (CDIP)

El CDIP (Ceramic Dual In-line Package) es uno de los encapsulados de orificio pasante más utilizados. Consiste en dos bloques cerámicos prensados que encierran un marco de cables doble en línea, con cables que se extienden desde ambos lados del encapsulado. La distancia estándar entre los cables suele ser de 2,54 mm, y el número de cables varía de 6 a 64. Los CDIP ofrecen un excelente rendimiento termoeléctrico y una alta fiabilidad.

Características:

Configuración de cables doble en línea

Amplia gama de conteos de cables

Aplicaciones:

Diversos circuitos integrados con requisitos moderados de distribución de pines y densidad de ensamblaje

Optoacopladores, dispositivos MEMS y otros componentes de alta fiabilidad

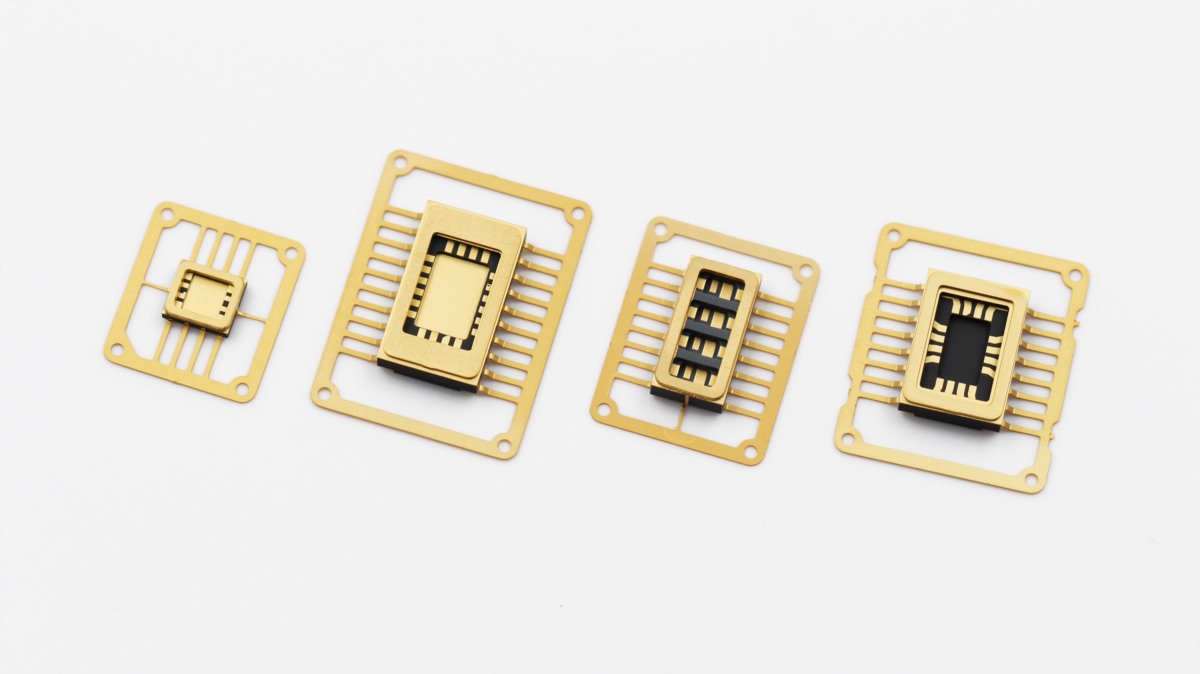

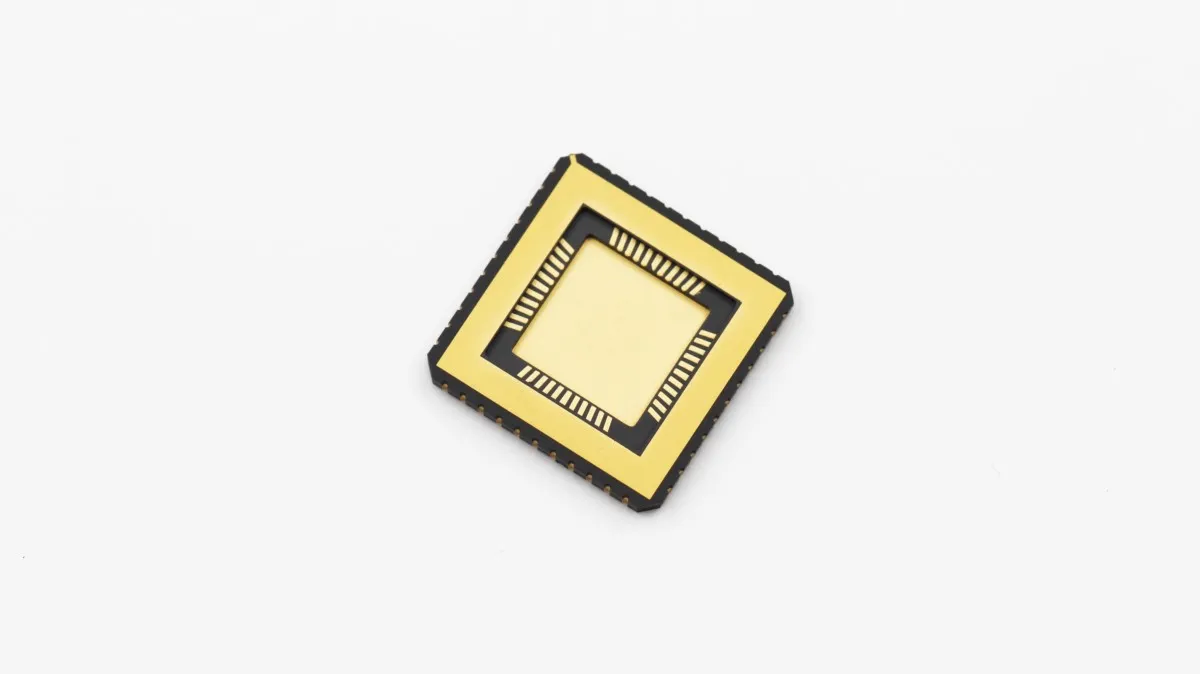

4. Encapsulados cuádruples cerámicos sin conductores (CLCC/CQFN)

Los CLCC (Ceramic Leadless Chip Carrier) y los CQFN (Ceramic Quad Flat No-leads) pertenecen a la familia de encapsulados cuádruples sin conductores o sin conductores expuestos. Son ideales para aplicaciones de alta frecuencia y baja inductancia parásita que requieren una disipación térmica eficiente y un encapsulado de circuitos integrados de alta fiabilidad.

Características:

Bajos parámetros parásitos en tamaño compacto

Excelente gestión térmica y alta fiabilidad

Disponibles en configuraciones de cables de doble o cuádruple cara

Múltiples opciones de paso de cable: 1,27 mm, 1,00 mm, 0,50 mm, etc.

Aplicaciones:

Aplicaciones de montaje superficial de alta densidad

Diversos circuitos VLSI, ASIC y ECL

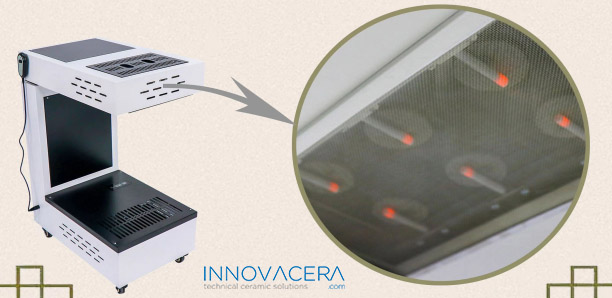

5. Encapsulados cerámicos SMD para láser

La función principal de los encapsulados cerámicos para dispositivos láser es el control óptico. Su propósito es encapsular de forma segura un chip emisor o receptor de luz, transmitiendo señales ópticas al exterior de forma eficiente y fiable, y gestionando eficazmente el calor generado. Una gestión térmica adecuada en los encapsulados láser garantiza una temperatura de funcionamiento estable y óptima, manteniendo así la ondulación.Estabilidad de longitud y potencia de salida constante.

Características:

Alta conductividad térmica con excelente protección del chip

Rendimiento estable y capacidad de conducción fiable

Diseño compacto de montaje en superficie de 7 mm con funciones de seguridad integradas

Permite largas distancias de proyección, ángulos de haz estrechos y dimensiones ópticas reducidas

Aplicaciones:

Iluminación portátil de exploración y rescate

Iluminación automotriz y arquitectónica

Iluminación exterior y de entretenimiento

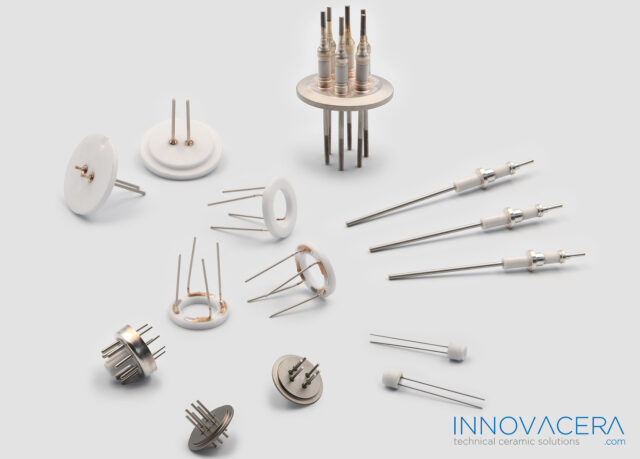

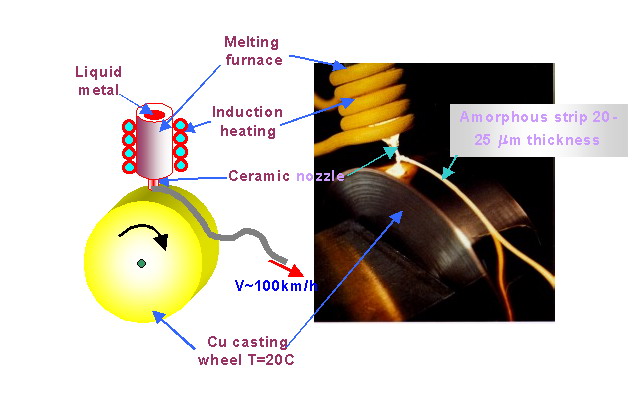

6. Serie de paquetes de comunicación óptica (ROSA/TOSA, etc.)

ROSA (subconjunto óptico del receptor) y TOSA (subconjunto óptico del transmisor) son paquetes de submódulos críticos en módulos de dispositivos ópticos (como SFP/QSFP) que albergan componentes optoelectrónicos clave, como diodos láser, fotodiodos y ventanas de acoplamiento de fibra. Los encapsulados cerámicos ROSA/TOSA se utilizan comúnmente en aplicaciones que requieren alta frecuencia y alta velocidad de operación, excelente gestión térmica y sellado hermético de ventanas.

Características:

Alta hermeticidad con fugas extremadamente bajas, lo que garantiza un entorno óptico interno estable.

Excelente gestión térmica para una mayor vida útil.

Compatible con una amplia gama de velocidades de datos, desde 10 GHz hasta 400 GHz.

Diseño personalizable para satisfacer las necesidades específicas del usuario.

Aplicaciones:

Sistemas de comunicación por fibra óptica

Diversos dispositivos transmisores y receptores optoelectrónicos

Interruptores ópticos, módulos y sistemas láser de alta potencia

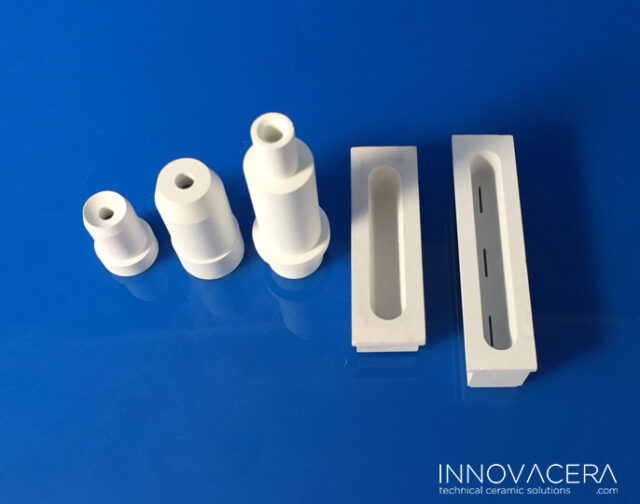

Innovacera ofrece una solución integral de envasado cerámico, que abarca desde componentes estándar hasta diseños totalmente personalizados. Desde la selección de materiales, el procesamiento cerámico, la metalización y el sellado, hasta las pruebas de hermeticidad y fiabilidad, colaboramos estrechamente con nuestros clientes para desarrollar prototipos y escalarlos a la producción en masa.

enquiry

enquiry