Aislante de electrodo de nitruro de boro para implantador de iones

¿Qué es el nitruro de boro?

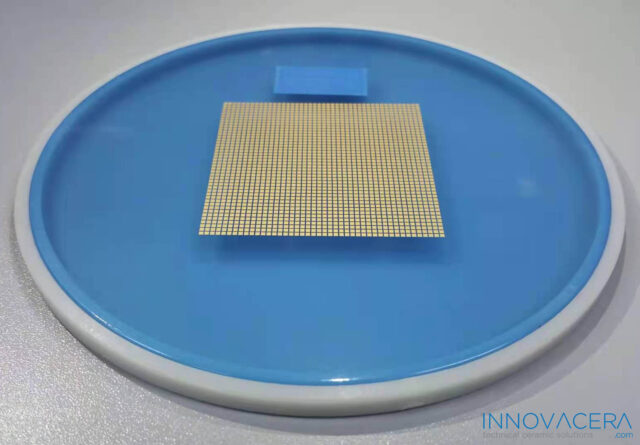

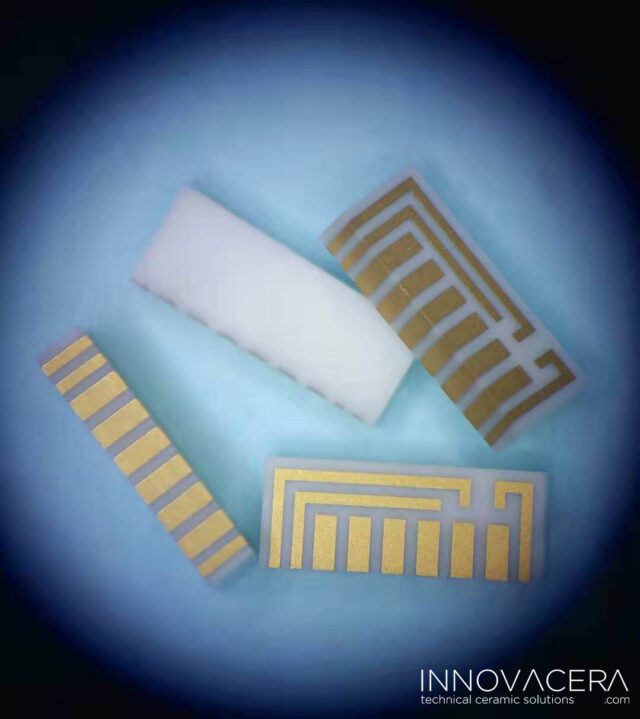

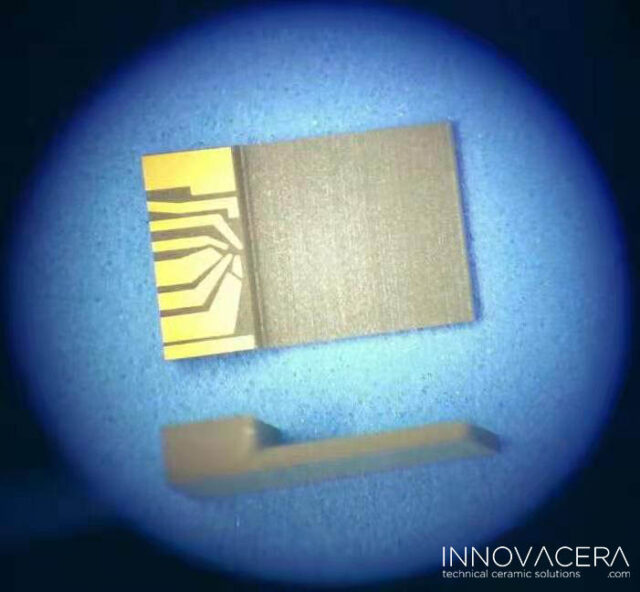

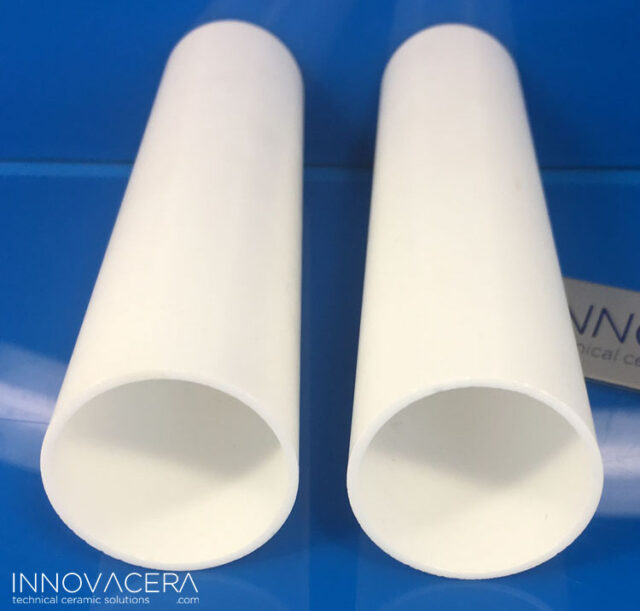

La cerámica de nitruro de boro hexagonal (h-BN) tiene una microestructura similar a la del grafito. Se fabrica mediante prensado en caliente de polvos de nitruro de boro a temperaturas de hasta 2000 °C y alta presión. El tamaño máximo de la pieza bruta es de 500 × 500 × 200 mm y puede mecanizarse para obtener formas complejas.

¿Por qué se puede utilizar la cerámica de nitruro de boro en implantadores de iones?

La implantación de iones es un proceso clave en la fabricación de semiconductores, donde las obleas se dopan con átomos extraños para modificar propiedades del material como la conductividad y la estructura cristalina.

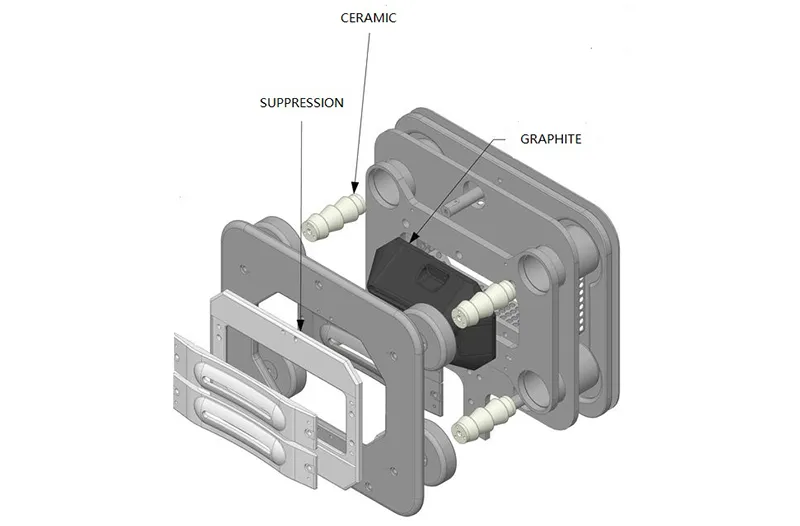

El electrodo de extracción de alta corriente es el núcleo de un sistema de implantación de iones. Debe soportar temperaturas de hasta 1400 °C, campos electromagnéticos intensos, gases de proceso agresivos y elevadas fuerzas mecánicas.

Por lo tanto, los componentes fabricados con cerámica aislante de nitruro de boro ayudan a garantizar que este proceso se mantenga eficiente, preciso y libre de impurezas.

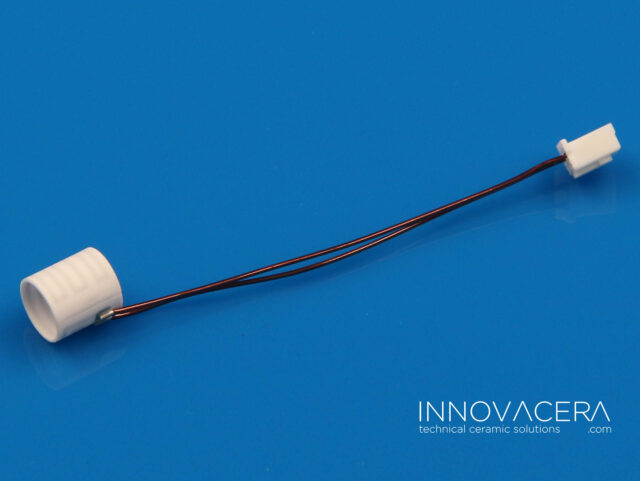

La combinación única de características térmicas, físicas y químicas excepcionales de la cerámica de nitruro de boro de INNOVACERA la hace ideal para abordar los desafíos críticos en aplicaciones de aislantes.

Ventajas del material de nitruro de boro

No humectante

Alta resistividad eléctrica

Alta conductividad térmica

Excelente maquinabilidad

Buena inercia química

Resistencia a altas temperaturas

Alta resistencia a la ruptura dieléctrica

Excelente resistencia al choque térmico

Excelentes propiedades lubricantes (bajo coeficiente de fricción)

Grados de cerámica de nitruro de boro INNOVACERA

Conozca más sobre nuestros grados HB con aglutinante, con más del 90 % de BN, nuestro grado UHB de máxima pureza (>99,7 % BN) y nuestros grados compuestos BMS, BMA, BSC, BMZ, BAN y BSN.

| Propiedades | Unidad | UHB | HB | BC | BMS | BMA | BSC | BMZ | BAN | BSN | |||||

| Principal Composición | – | BN>99.7% | BN>99% | BN>97.5% | BN+SiO2 | BN+Al2O3 | BN+SiC | BN+ZrO2 | BN+AlN | BN+Si3N4 | |||||

| Color | – | Blanco | Blanco | Blanco | Grafito blanco | Blanco Grafito | Verde grisáceo | Grafito blanco | Verde grisáceo | Gris negro | |||||

| Densidad | g/cm3 | 1,6 | 2 | 2,0~2,1 | 2,2~2,3 | 2,25~2,35 | 2,4~2,5 | 2,8~2,9 | 2,8~2,9 | 2,2~2,3 | |||||

| Tres puntos Resistencia a la flexión | MPa | 18 | 35 | 35 | 65 | 65 | 80 | 90 | 90 | / | |||||

| Compresión Resistencia | MPa | 45 | 85 | 70 | 145 | 145 | 175 | 220 | 220 | 400~500 | |||||

| Térmica Conductividad | W/(m·k) | 35 | 40 | 32 | 35 | 35 | 45 | 30 | 85 | 20~22 | |||||

| Coeficiente de expansión térmica (20~1000 °C) | 10-6/K | 1,5 | 1,8 | 1,6 | 2 | 2 | 2,8 | 3,5 | 2,8 | / | |||||

| Temperatura máxima de uso

En atmósfera En gas inactivo En alto vacío (Larga Tiempo) |

°C | 900

2100 1800 |

900

2100 1800 |

900

2100 1900 |

900

1750 1750 |

900

1 750 1750 1800 1800 1800 1800 1750 1750 1750 1700 Habitación Resistividad eléctrica por temperatura |

Ω·cm | >1014 | >1014 | >1013 | >1013 | >1012 | >1012 | >1013 | / |

| Aplicación típica | – | Sinterización de nitruros | Horno de alta temperatura | Horno de alta temperatura | Polvo Metalurgia | Metalurgia de polvos | Metalurgia de polvos | Fundición de metales | Metalurgia de polvos | Fundición de metales |

Embalaje de componentes de nitruro de boro

Dada su fragilidad, el nitruro de boro suele sellarse al vacío en bolsas de plástico, se acolcha con espuma gruesa y se empaca en cajas de cartón para evitar daños durante el transporte. Se pueden proporcionar embalajes especiales a solicitud.st.

Contacto: INNOVACERA

INNOVACERA ofrece una amplia gama de materiales y soluciones de nitruro de boro. Si busca una solución aislante de nitruro de boro para su aplicación, contáctenos para obtener más información sobre nuestra gama completa de productos y cómo podemos ayudarle.

enquiry

enquiry