¿Cuáles son las características? Aplicaciones de la cerámica microporosa: filtración

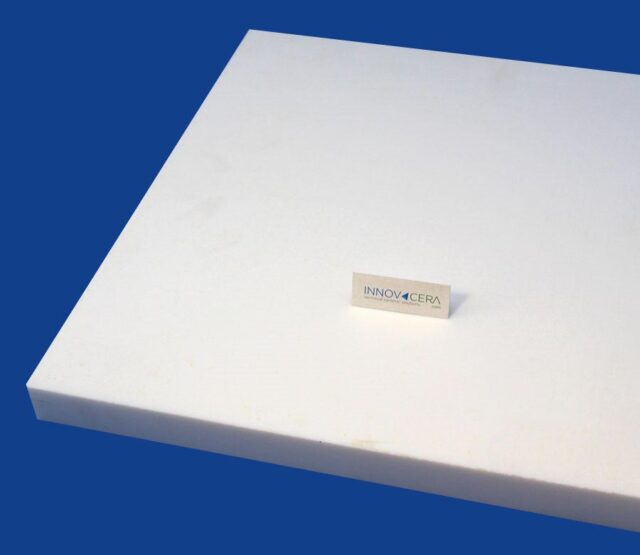

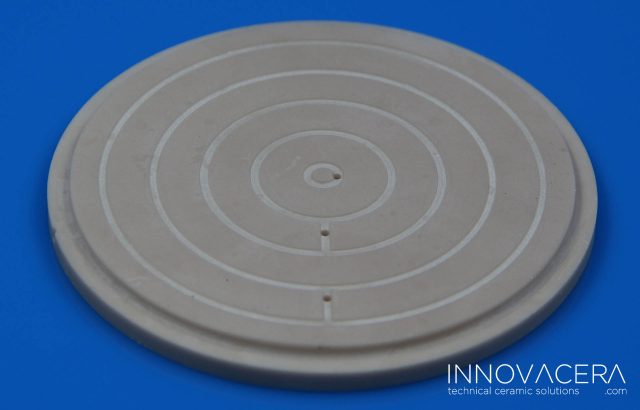

La cerámica microporosa se refiere a cuerpos cerámicos que contienen una gran cantidad de poros diminutos, abiertos o cerrados, en su interior o superficie. El diámetro de los poros suele ser micrométrico o submicrónico. Es una cerámica estructural funcional. La cerámica microporosa ofrece adsorción, transpirabilidad, resistencia a la corrosión, compatibilidad ambiental y biocompatibilidad, entre otras características. Se utiliza ampliamente en la filtración de diversos líquidos y gases, y en la inmovilización de organismos. Los portadores enzimáticos y los portadores biológicamente adaptables se han utilizado ampliamente, especialmente en ingeniería ambiental, como en el tratamiento de aguas industriales, aguas domésticas y aguas residuales. Con el desarrollo de la ciencia, la tecnología y la producción industrial, se ha prestado mayor atención a cuestiones como la energía, los recursos y la gestión de residuos. En particular, el rápido desarrollo de campos de alta tecnología como la bioquímica, la química fina y los materiales energéticos ha planteado mayores exigencias para la investigación y el desarrollo de tecnologías de separación de líquidos y sólidos, así como de filtración microporosa con alta precisión de separación y alta eficiencia operativa. Los materiales están atrayendo cada vez más atención.

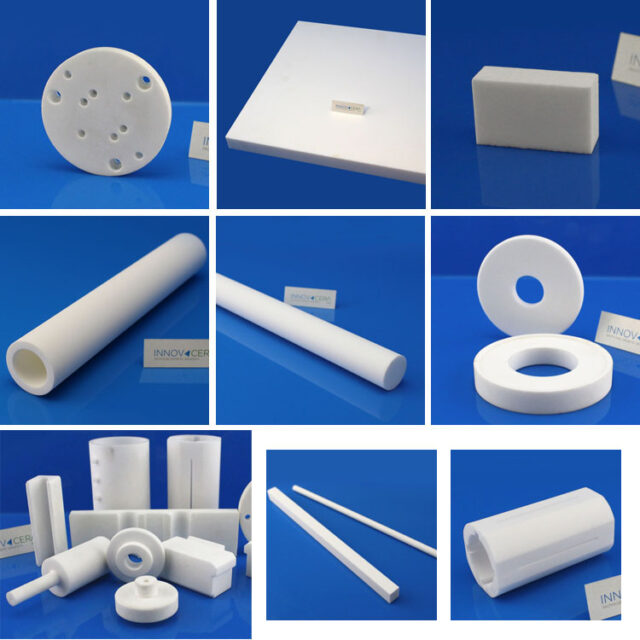

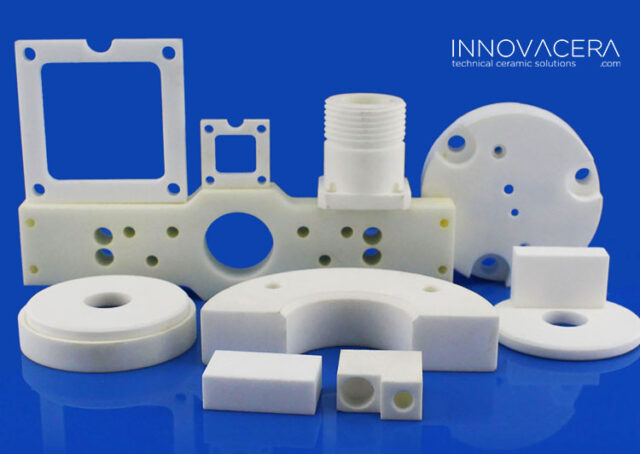

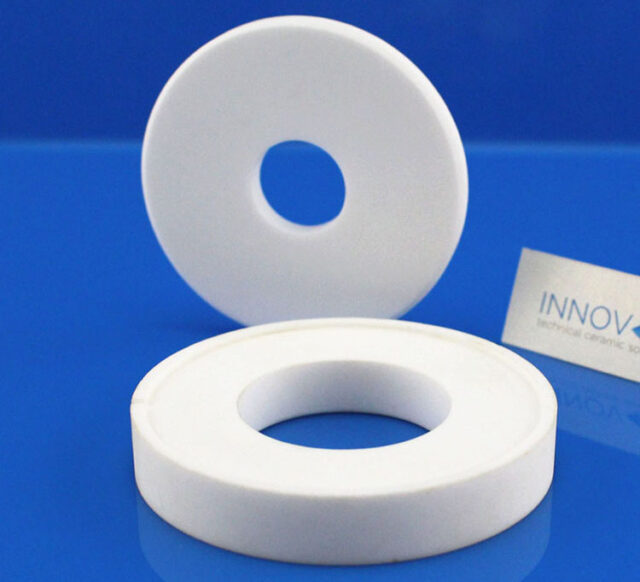

Características del tubo filtrante microporoso:

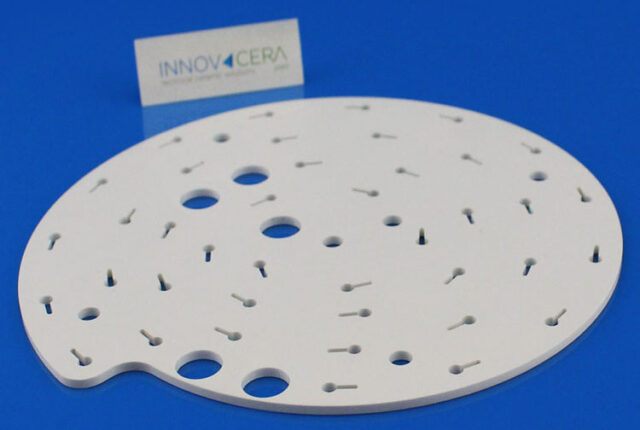

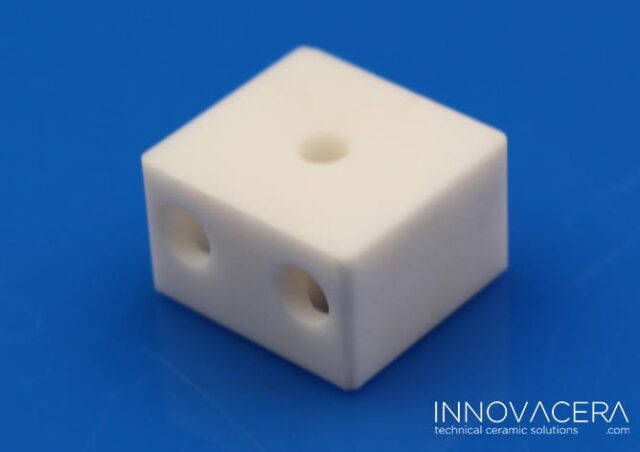

1. El tubo filtrante cerámico microporoso cuenta con innumerables microporos distribuidos uniformemente en la red. El diámetro de los poros es delgado y curvo, con buena penetración y capilaridad. De esta manera, las partículas sólidas forman un puente de arco en el diámetro de los microporos, lo que apenas afecta la tasa de filtración.

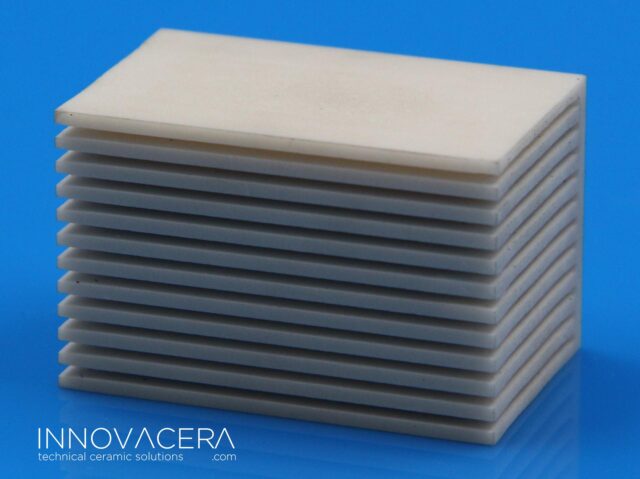

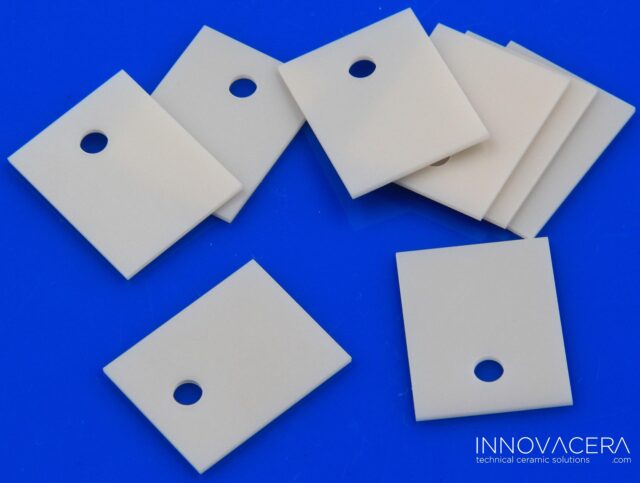

2. El tubo filtrante cerámico microporoso ofrece alta resistencia a la temperatura y a la corrosión, no se deforma, es fácil de limpiar y regenerar, tiene una larga vida útil, no libera sustancias nocivas y no produce contaminación secundaria.

3. El tubo filtrante cerámico microporoso es fácil de regenerar. Generalmente, se lava a contracorriente cada tres meses. Tras la sedimentación, solo necesita lavarse a contracorriente con agua o aire comprimido para restaurarlo a su estado original y poder seguir utilizándose.

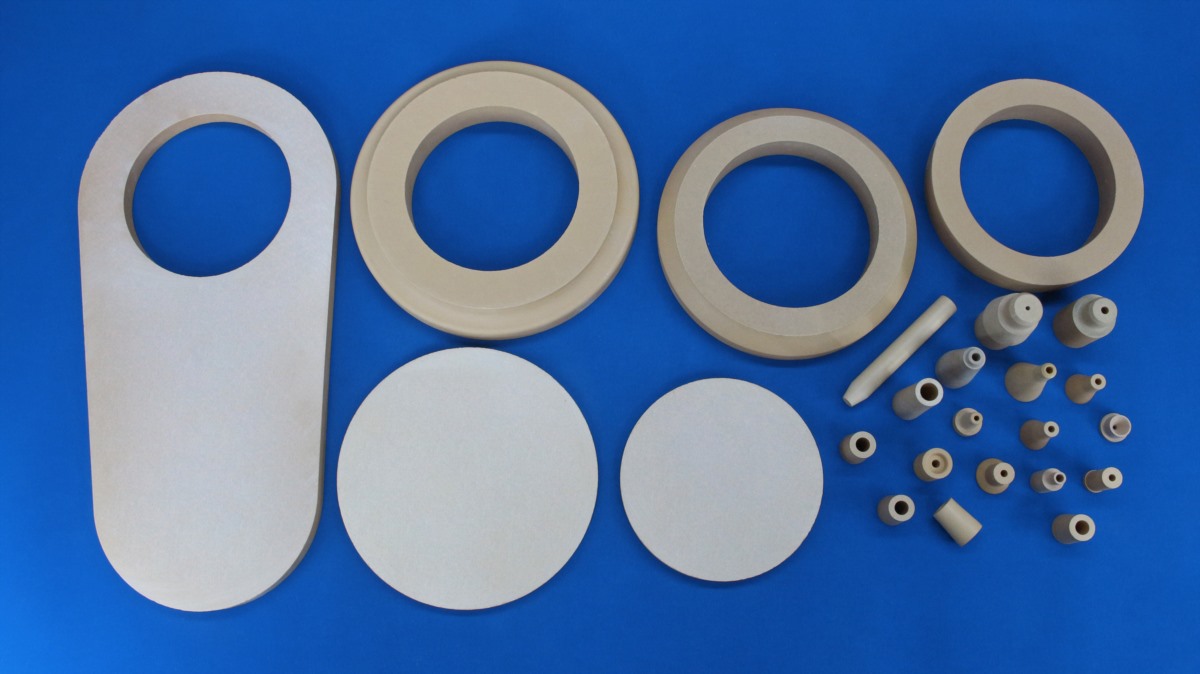

4. Los tubos filtrantes microporosos se utilizan principalmente en la refinación, la industria química, el caucho sintético, los textiles, la industria farmacéutica y el procesamiento de alimentos.

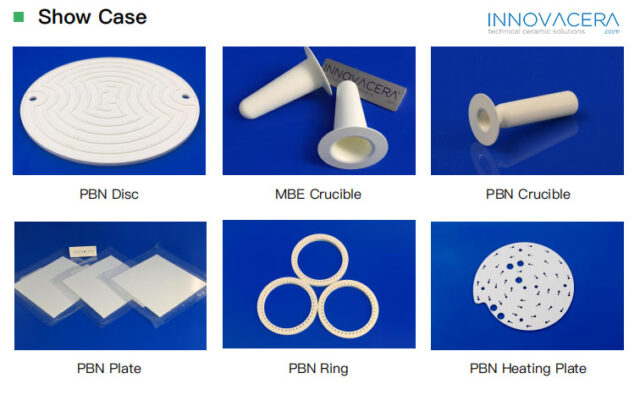

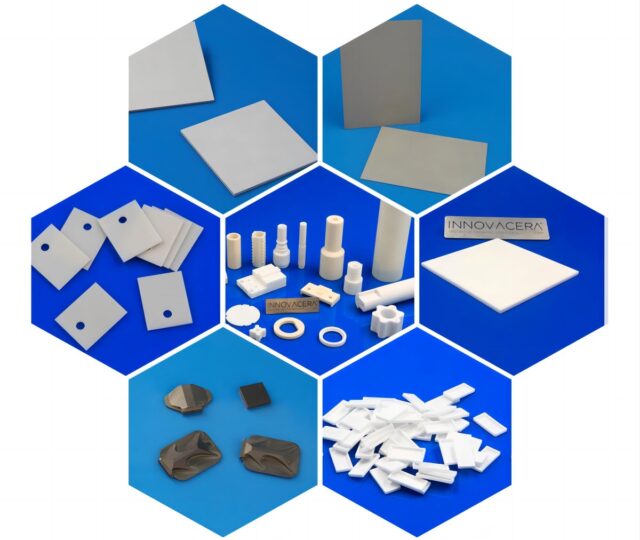

Los materiales cerámicos microporosos tienen un amplio mercado de aplicaciones en diversos sectores debido a su alta porosidad, baja permeabilidad al aire, tamaño de poro controlable, fácil limpieza y regeneración, y resistencia a altas temperaturas, altas presiones y corrosión en medios químicos. La tecnología de microfiltración cerámica y los dispositivos de filtración cerámicos que utilizan materiales cerámicos microporosos como medios filtrantes no solo resuelven problemas de filtración complejos, como altas temperaturas, altas presiones, ácidos y álcalis fuertes y disolventes químicos, sino que también ofrecen alta precisión de filtración, buena limpieza y larga vida útil. Gracias a su fácil limpieza y larga vida útil, se han utilizado ampliamente en las industrias petrolera, química, farmacéutica, alimentaria, de protección ambiental, de tratamiento de aguas y otros sectores. Las cerámicas de filtración ofrecen una larga vida útil y buena resistencia al calor y a la corrosión. Se pueden utilizar en procesos de filtración y separación en aguas residuales domésticas, aguas residuales industriales y tratamiento de gases de escape, especialmente en la separación de dióxido de carbono, óxidos de nitrógeno, dióxido de azufre, nitrógeno y otros gases en el tratamiento de gases de combustión a alta temperatura. Es fundamental el uso de cerámicas de filtración.

Los materiales cerámicos microporosos tienen un amplio mercado de aplicaciones en diversos campos debido a su alta porosidad, baja permeabilidad al aire, tamaño de poro controlable, fácil limpieza y regeneración, y resistencia a altas temperaturas, altas presiones y corrosión en medios químicos. La tecnología de microfiltración cerámica y los dispositivos de filtración cerámicos que utilizan materiales cerámicos microporosos como medios filtrantes no solo resuelven problemas de filtración complejos como altas temperaturas, altas presiones, ácidos y álcalis fuertes y solventes químicos, sino que también ofrecen alta precisión de filtración, buena limpieza, fácil limpieza y larga vida útil. Se han utilizado ampliamente en la industria petrolera, química, farmacéutica, alimentaria, protección ambiental, tratamiento de aguas y otros campos.

enquiry

enquiry