A diferencia de los dispositivos monofuncionales fabricados mediante técnicas de fabricación tradicionales, los sistemas microelectromecánicos (MEMS) son sistemas electromecánicos controlables de tamaño micrométrico que integran estructuras micromecánicas, sensores, actuadores y componentes electrónicos. Este tipo de producto ofrece numerosas ventajas, como su pequeño tamaño, peso ligero, bajo coste, bajo consumo de energía, alta fiabilidad, producción en masa, fácil integración e implementación inteligente. Esto también significa que la encapsulación no solo protege los componentes microelectrónicos internos de impurezas externas, sino que también proporciona un entorno físico estable y controlable para la estructura interna. Los diferentes tipos de productos MEMS tienen sus propios procesos de fabricación y formas de envasado específicas. Los envases cerámicos, gracias a su excelente hermeticidad, sus excelentes propiedades termomecánicas, su aislamiento y su estabilidad térmica, generalmente ofrecen un mejor rendimiento integral para proporcionar una protección fiable a largo plazo en comparación con los envases de metal o plástico.

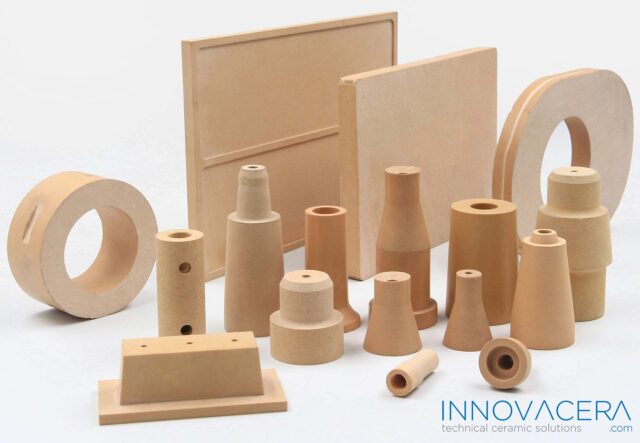

Materiales de embalaje cerámicos de uso común y sus características

Óxido de aluminio (Al₂O₃): Bajo coste, excelentes propiedades de aislamiento, comúnmente utilizado en sustratos de sensores y carcasas de embalaje.

Este es el material de embalaje cerámico más utilizado y tecnológicamente avanzado. Sus ventajas residen en su excelente rendimiento integral y su coste de fabricación relativamente bajo. Su alta resistividad (hasta 10¹⁴ Ω·cm) y su alta rigidez dieléctrica también garantizan excelentes propiedades de aislamiento eléctrico. Sin embargo, su conductividad térmica es relativamente inferior a la del nitruro de aluminio y no es adecuado para entornos con densidades de potencia extremadamente altas.

Nitruro de aluminio (AlN): Alta conductividad térmica, ideal para el encapsulado de disipación de calor de dispositivos MEMS de alta potencia.

Su conductividad térmica puede alcanzar entre 170 y 200 W/m·K, varias veces superior a la de la alúmina. Además, su coeficiente de expansión térmica es muy similar al de los chips de silicio. Esto puede reducir significativamente la tensión térmica generada por el encapsulado del chip cuando cambia la temperatura, mejorando así la vida útil y la estabilidad del dispositivo en entornos con temperaturas extremas. Por lo tanto, se encuentra comúnmente en el encapsulado de LED de alta potencia, sistemas lidar, chips informáticos de alto rendimiento y sensores MEMS de nivel táctico.

Nitruro de silicio (Si₃N₄): Alta resistencia y resistencia química, ideal para MEMS en entornos hostiles.

La ventaja reside en sus excelentes propiedades mecánicas integrales, especialmente su altísima tenacidad a la fractura y resistencia a la flexión, que proporcionan una protección inigualable contra impactos y vibraciones a las sensibles estructuras MEMS. Sin embargo, su coste de fabricación es superior al de la alúmina. Suele aplicarse en entornos con requisitos extremadamente altos de fiabilidad y resistencia mecánica, más que en productos electrónicos de consumo con precios competitivos.

Formas y procesos de envasado cerámico

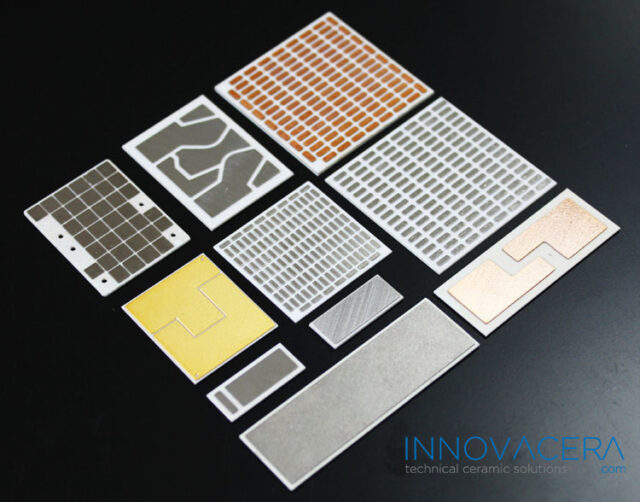

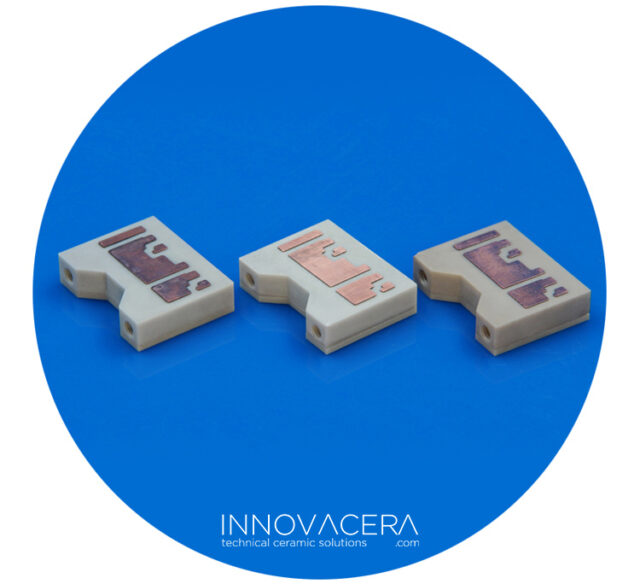

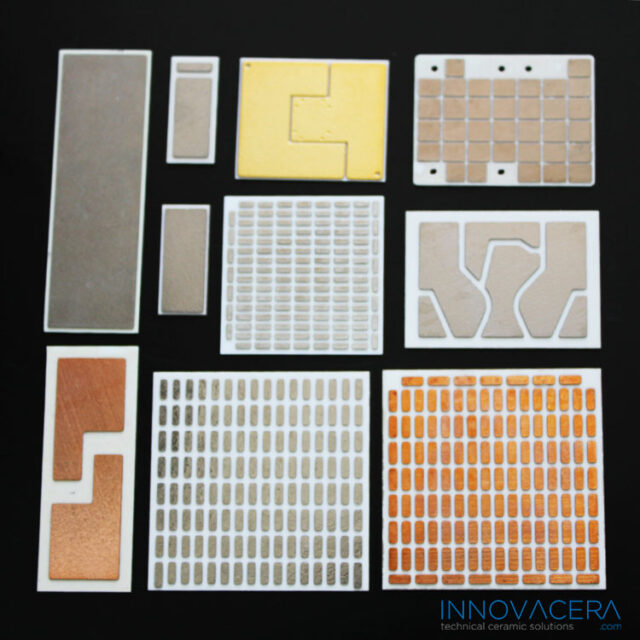

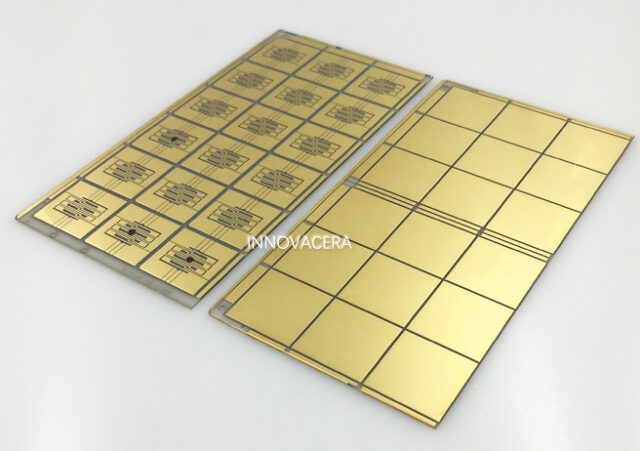

Cerámica de co-cocción (LTCC/HTCC): Adecuada para la producción en masa y con capacidad de cableado integrado.

Este proceso combina múltiples capas de porcelana cruda con circuitos metálicos y realiza una co-cocción a alta temperatura simultáneamente, lo que da como resultado un conjunto hermético que contiene complejas estructuras de interconexión tridimensionales. No solo facilita la producción en masa para reducir costes, sino que también permite el cableado de alta densidad y la integración de componentes pasivos (resistencias, condensadores, inductores), mejorando así la integración y el nivel de miniaturización de los dispositivos MEMS.

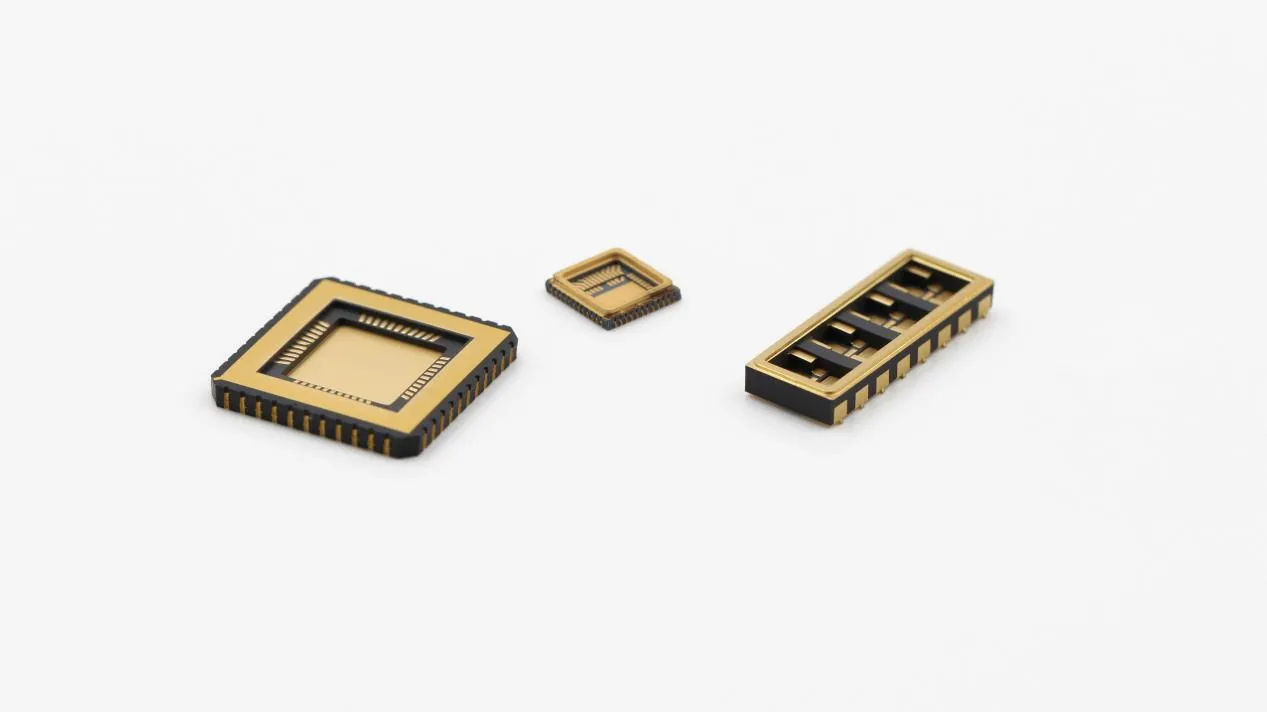

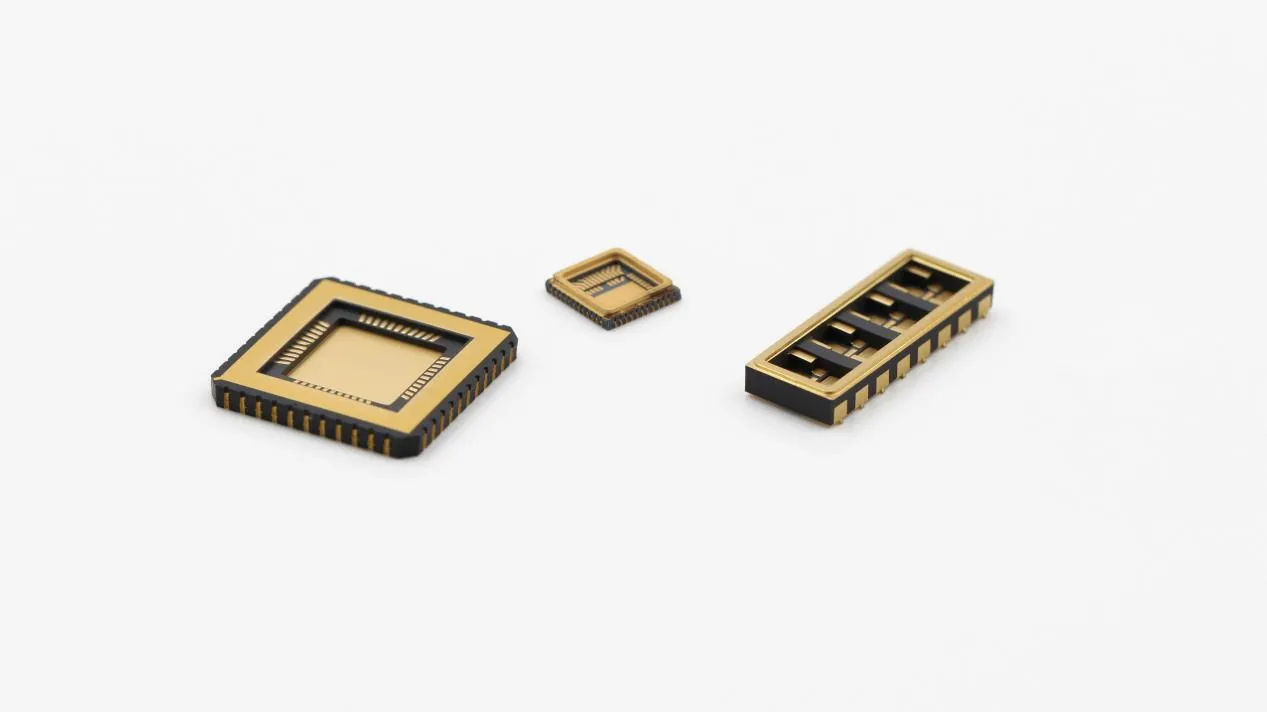

Envase hermético: Basado en un sustrato cerámico, logra estabilidad a largo plazo mediante metalización y soldadura fuerte de vidrio/soldadura láser.

Esta estructura es clave para garantizar la fiabilidad a largo plazo de los dispositivos MEMS (como giroscopios y resonadores). Se somete a un tratamiento de metalización sobre un sustrato cerámico para formar un anillo de sellado, que posteriormente se fusiona con la placa de cubierta mediante soldadura fuerte de vidrio o soldadura láser. Esto crea un entorno interno inerte o de vacío que aísla la humedad y los contaminantes, garantizando así el rendimiento estable de microestructuras sensibles durante un uso prolongado.

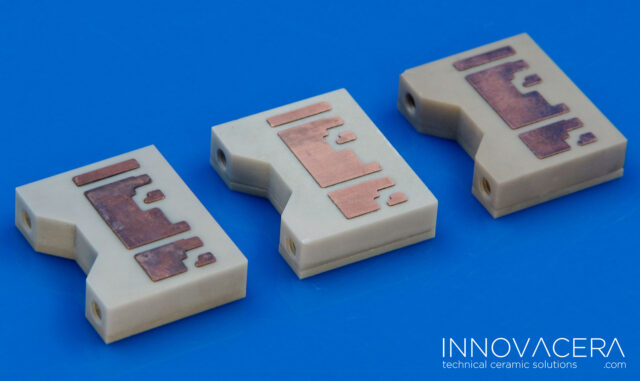

Envase cerámico de microcanales: Diseño de canal integrado para sensores MEMS de fluidos y de gas.

Mediante técnicas de procesamiento de precisión como la ablación láser y el apilamiento de recubrimiento en solución, los canales microfluídicos se fabrican directamente dentro del sustrato cerámico. Este proceso de encapsulación es esencial para realizar dispositivos MEMS funcionales como controladores microfluídicos, biochips y sensores de gas, ya que permite la interacción controlada entre el fluido de trabajo y el canal de detección.ip.

Ejemplos de aplicación

1. Giroscopio y acelerómetro MEMS: Utilizados en la industria aeroespacial y la conducción autónoma

El sensor inercial requiere que el bloque interno de micromasa se mueva en un entorno de vacío para evitar la influencia de la amortiguación del aire en la sensibilidad de la señal, logrando así una precisión de detección extremadamente alta. El sello cerámico de gas garantiza la estabilidad a largo plazo del entorno de vacío interno y es el elemento esencial que garantiza su alta precisión y fiabilidad.

2. Sensor de presión MEMS: Utilizado en compartimentos de motor de automóviles y en la monitorización de pozos petrolíferos

En entornos extremos, como alta temperatura, alta presión y medios corrosivos, el encapsulado cerámico puede servir como capa de aislamiento mecánico, evitando que la tensión externa actúe directamente sobre los sensibles chips de silicio. Al mismo tiempo, su propiedad de resistencia a la corrosión le permite entrar en contacto directo con medios agresivos, lo que garantiza la precisión de la señal de salida.

3. Conmutadores y filtros MEMS de RF: Para comunicaciones 5G/6G y sistemas de radar

Estos dispositivos son extremadamente sensibles a las señales de alta frecuencia y requieren un entorno de trabajo estable. Un empaquetado inadecuado puede degradar gravemente el valor Q y la pérdida de inserción de los dispositivos. El empaquetado cerámico (como el LTCC) ofrece rutas de transmisión con bajas pérdidas, excelentes capacidades de gestión térmica y permite la integración de múltiples componentes pasivos (como inductores y condensadores) en el sustrato, lo que facilita la miniaturización del empaquetado a nivel de sistema.

El empaquetado cerámico en los sistemas MEMS no es solo una simple carcasa protectora. Desempeña un papel crucial para garantizar la estabilidad y la fiabilidad a largo plazo de los dispositivos en entornos hostiles, y puede crear un entorno interno de alta calidad para que los dispositivos MEMS sobrevivan y funcionen.

![]()

enquiry

enquiry