La tradicional cerámica de alúmina blanca ha ocupado un lugar destacado en el mercado de aplicaciones de envasado electrónico gracias a su excelente aislamiento eléctrico, resistencia a altas temperaturas y resistencia mecánica. Sin embargo, con la rápida miniaturización y la alta potencia de los dispositivos optoelectrónicos, las exigencias de los usuarios en cuanto a pureza óptica y precisión de señal se han vuelto cada vez más estrictas. La superficie cerámica blanca de alta reflectividad ya no cumple con los requisitos de muchos sectores de envasado de alta precisión. Para ello, se desarrollaron materiales cerámicos de alúmina negra. Estos materiales no solo conservan sus características originales, sino que también poseen excelentes propiedades de absorción de luz y baja reflectividad.

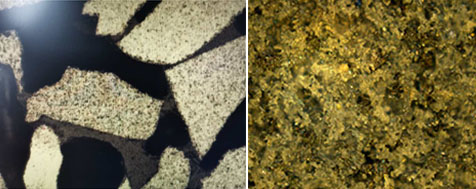

La cerámica de alúmina negra se fabrica a partir de materiales de alúmina mediante la dopación de iones metálicos o no metálicos específicos. Estos dopantes pueden absorber diversas ondas de luz en el espectro de luz visible, logrando así una apariencia negra estable. Este material cumple con los requisitos de protección contra la luz de algunos productos electrónicos en envases de alta fiabilidad. Además, en comparación con otros materiales cerámicos, presenta numerosas ventajas y un gran valor práctico en aplicaciones industriales.

Principales ventajas de la alúmina negra en envases cerámicos:

Ventajas principales de la alúmina negra en envases cerámicos:

(1) Excelente rendimiento de bloqueo de luz y antirreflejo: Mantiene la pureza de las señales luminosas.

La cerámica de alúmina blanca tradicional es semitransparente, lo que permite el paso de la luz fácilmente. Esta propiedad puede causar interferencias en dispositivos fotosensibles (como sensores ópticos y de imagen). Por el contrario, la cerámica de alúmina negra tiene una tasa de reflexión superficial menor, lo que reduce eficazmente la luz parásita y evita que la luz se refleje en la superficie del chip dentro de la cavidad del dispositivo. Esto mejora la pureza de la luz de salida del láser y la relación señal-ruido de la detección fotoeléctrica.

Precisamente aquí reside su valor clave en el encapsulado de módulos láser, módulos de cámara y sensores fotosensibles.

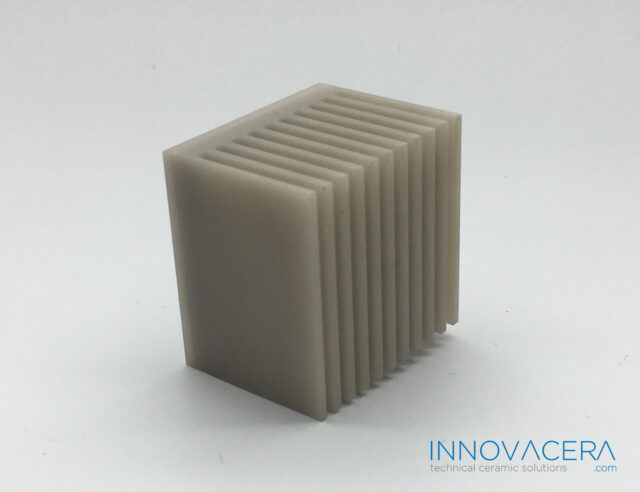

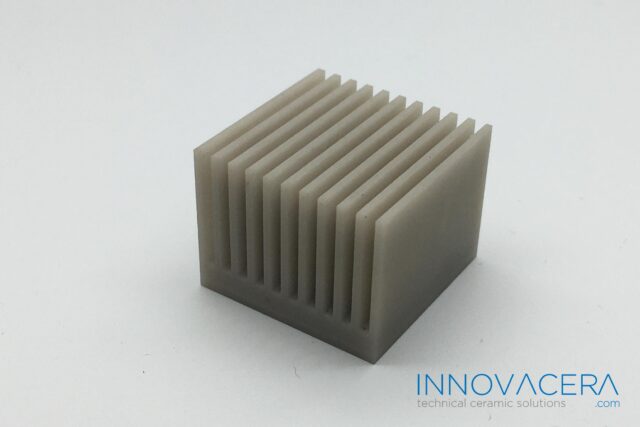

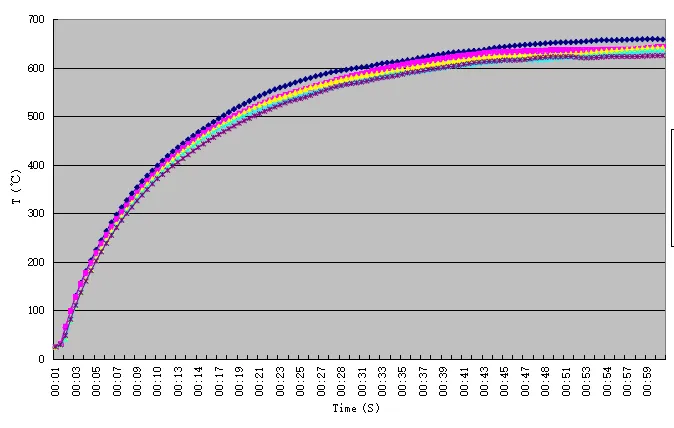

(2) Excelente rendimiento de disipación de calor: Rápida liberación de calor.

(3) La alúmina negra, gracias a la adición de partículas de carbono o de óxido metálico con mayor conductividad térmica durante el proceso de sinterización, presenta una mayor capacidad de absorción infrarroja y de radiación térmica. Esta característica no solo mejora la conductividad térmica general del material, sino que también permite una disipación y liberación de calor más rápidas en encapsulados de alta potencia, lo que reduce significativamente la acumulación de estrés térmico en los dispositivos, mantiene temperaturas estables y, por lo tanto, prolonga la vida útil y mejora la fiabilidad del sistema.

(4) Alta eficiencia de apantallamiento electromagnético: La «capa protectora invisible» del chip

Mediante el uso de sistemas de dopaje especiales o un diseño de microestructura, el óxido de aluminio negro puede absorber y reflejar las ondas electromagnéticas a la vez que mantiene el aislamiento eléctrico, logrando un apantallamiento eficaz contra las interferencias electromagnéticas (EMI). No solo evita la fuga de señales internas, sino que también protege contra las ondas de interferencia externas, garantizando la estabilidad y la fiabilidad del funcionamiento del equipo.

Nota: No todos los materiales de alúmina negra poseen capacidades significativas de apantallamiento EMI. Un encapsulado funcional requiere diseños optimizados, como la adición de fases conductoras o carbono. Dopaje.

(5) Herencia de características básicas: Una base sólida para el empaquetado

La alúmina negra conserva las ventajas fundamentales de la cerámica de alúmina blanca, proporcionando una base sólida para el diseño de empaquetado microelectrónico:

·Alto aislamiento eléctrico: Adecuada para dispositivos de potencia y sustratos microelectrónicos

·Alta resistencia mecánica y dureza: Garantiza la estabilidad a largo plazo de microalmohadillas, sustratos, bases y carcasas

·Coeficiente de expansión térmica adaptado al chip: Reduce las grietas o el desprendimiento causados por ciclos de temperatura

·Estabilidad química: Capaz de soportar limpieza, soldadura por reflujo y diversos entornos químicos

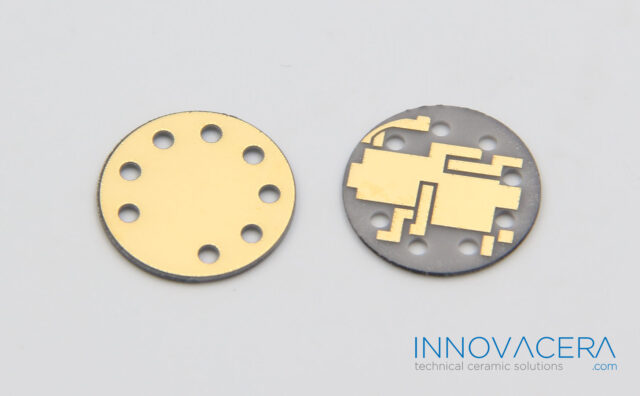

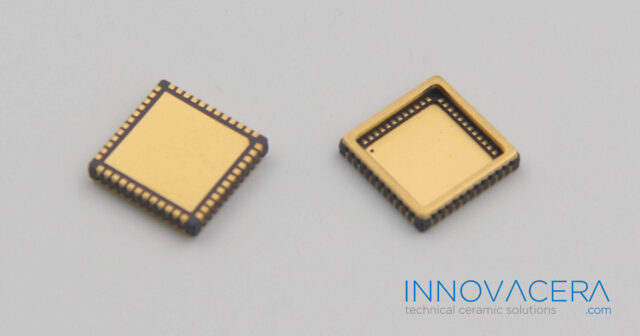

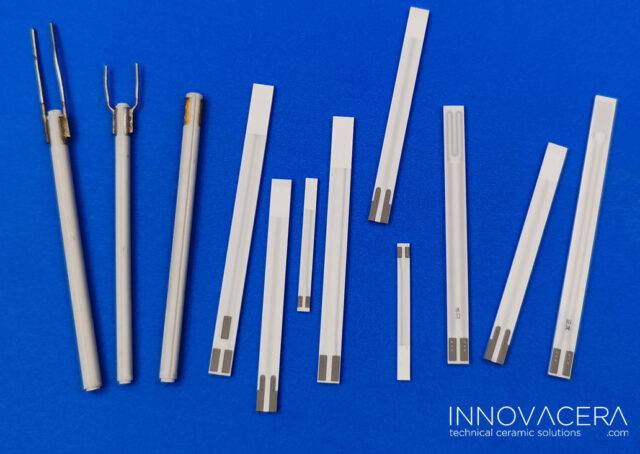

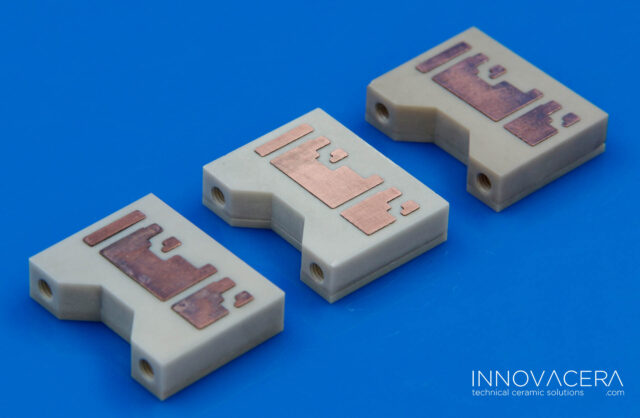

(6) Capacidad de metalización: Capacidad de empaquetado multifuncional

La cerámica de alúmina negra puede someterse a diversos procesos de metalización, como la unión por cable, el sellado de vidrio, la soldadura y otras técnicas de empaquetado complejas. Al depositar capas metálicas como Ni, Mo/Mn o Ag sobre la superficie cerámica, Permite lograr una conexión fiable con chips electrónicos u otros componentes de empaquetado, garantizando al mismo tiempo la hermeticidad y la estabilidad mecánica.

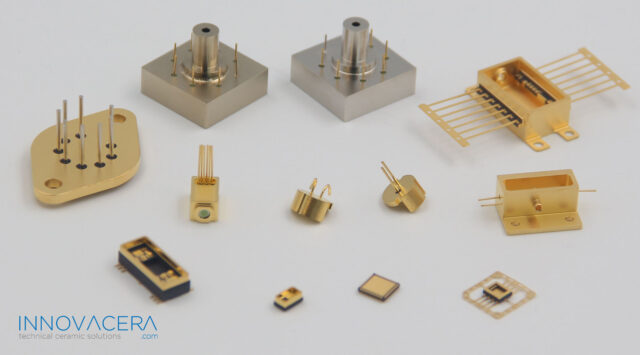

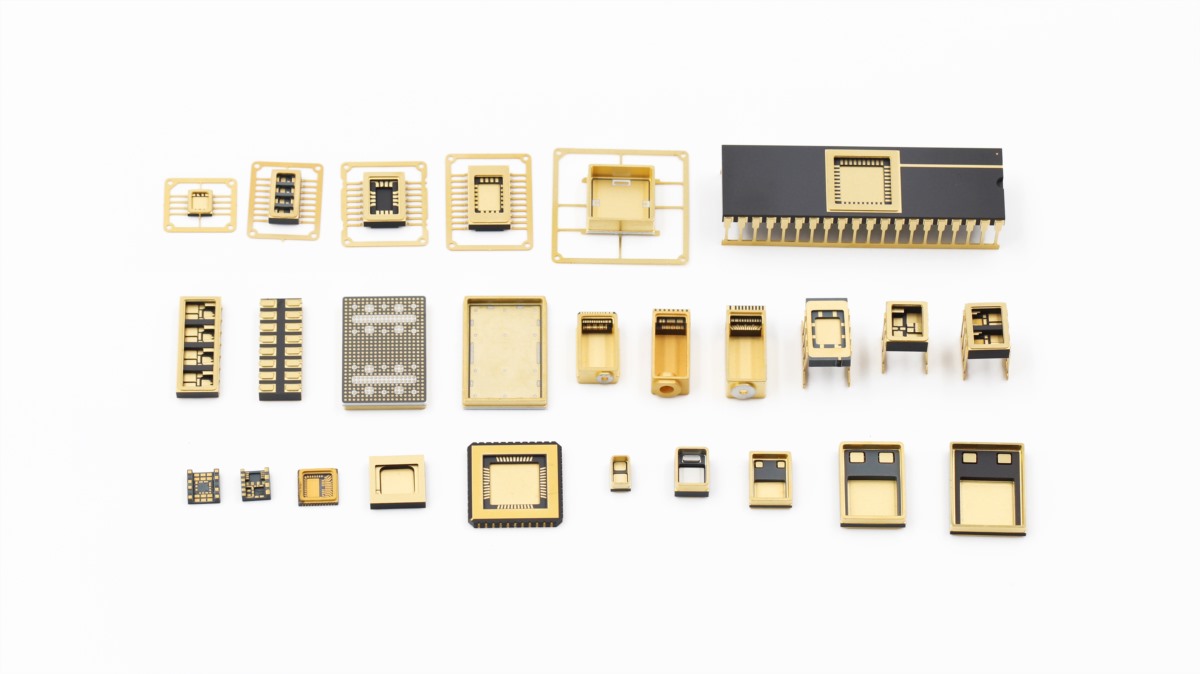

Ejemplos de aplicación:

Encapsulado de diodos láser y módulo fotodetector: Como sustrato o espaciador, la cerámica de aluminio oxidado negro puede…Absorbe la luz dispersa interna, mejora la pureza del haz de salida del láser, garantiza un alto aislamiento y estabilidad mecánica del encapsulado, y aumenta la fiabilidad a largo plazo del dispositivo.

Pieza de soporte negra para módulo de cámara / Almohadilla de sombreado: Se utiliza en componentes ópticos como microcámaras y módulos de proyección. Sirve como almohadilla de sombreado y material de soporte estructural, reduciendo eficazmente la reflexión de la luz y la interferencia cruzada, evitando reflejos e imágenes fantasma, garantizando así la claridad y la precisión del color.

Carcasa de empaquetado de sensor miniatura, base de chip: En sensores MEMS, sensores ópticos o módulos microelectrónicos de alta precisión, la cerámica de alúmina negra se puede utilizar como carcasa de empaquetado o base de chip. Sus propiedades no solo se ajustan al coeficiente de expansión térmica del chip y ofrecen una hermeticidad fiable, sino que también resisten choques térmicos y tensiones mecánicas, bloquean la interferencia de la luz externa y garantizan la estabilidad del rendimiento del sensor.

Sustrato negro para envasado al vacío y dispositivos MEMS: En sistemas de envasado al vacío o MEMS, el sustrato cerámico de alúmina negra no solo proporciona un soporte estructural sólido y resistente a altas temperaturas, sino que también ofrece protección óptica y contra interferencias electromagnéticas, ofreciendo una protección integral para componentes de precisión.

Innovacera ofrece servicios personalizados para productos de envasado cerámico de alúmina negra. Para más información sobre estos productos, póngase en contacto con sales@innovacera.com.

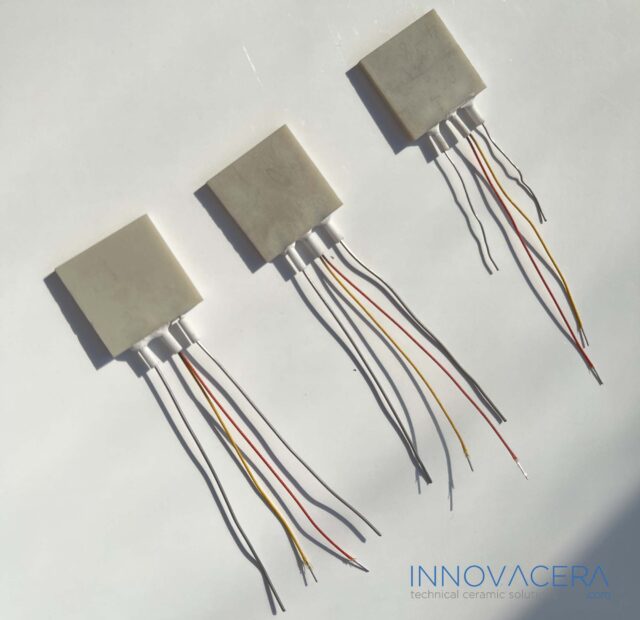

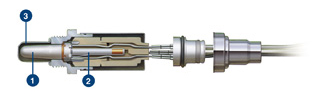

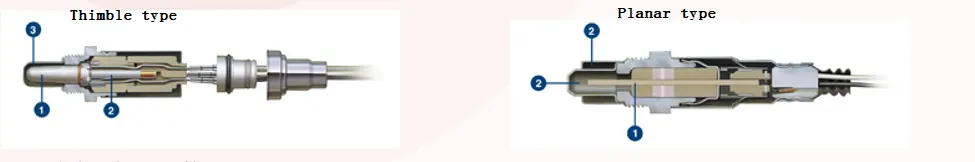

Sin embargo, las cambiantes demandas del mercado exigen avances en la tecnología de encapsulado cerámico. Un aspecto fundamental de este avance es la crucial unión de la cerámica con los metales. Una solución consiste en depositar o sinterizar una fina capa metálica sobre la superficie de la cerámica, un proceso conocido como metalización cerámica. El rendimiento de esta capa de metalización cerámica es fundamental para determinar la eficacia general del dispositivo electrónico encapsulado.

Sin embargo, las cambiantes demandas del mercado exigen avances en la tecnología de encapsulado cerámico. Un aspecto fundamental de este avance es la crucial unión de la cerámica con los metales. Una solución consiste en depositar o sinterizar una fina capa metálica sobre la superficie de la cerámica, un proceso conocido como metalización cerámica. El rendimiento de esta capa de metalización cerámica es fundamental para determinar la eficacia general del dispositivo electrónico encapsulado.

En resumen, las capas de metalización cerámica son esenciales en el empaquetado de dispositivos electrónicos, ya que permiten la conductividad eléctrica, la interconexión y la adhesión; todos estos factores son cruciales para el funcionamiento fiable y eficiente de los dispositivos electrónicos.

En resumen, las capas de metalización cerámica son esenciales en el empaquetado de dispositivos electrónicos, ya que permiten la conductividad eléctrica, la interconexión y la adhesión; todos estos factores son cruciales para el funcionamiento fiable y eficiente de los dispositivos electrónicos.

enquiry

enquiry