陶瓷封接工艺简介

セラミックシーリングとは、2つ以上の材料を物理的または化学的に接合することを指します。 接合技術は、ガラスとセラミックスの製造における重要な技術の一つであり、製品の密封性、耐熱性、安定性を向上させ、製品の信頼性と耐用年数を向上させることができます。

セラミックスと金属は、機械的接続、接着剤接続、ろう付け接続、固相拡散接続、瞬時液相接続、融接、自己伝播型高温合成接続、摩擦接合、マイクロ波接続、超音波接続などによって接続されます。

接続方式によって機械シールと溶接シールに分けることができ、機械シールは主にファスナー、シールリングなどによって実現され、溶接シールは溶融接続によって実現されます。

素材の種類によって、ガラス・シーリングとセラミックから金属へのシールに分けられます。ガラス・シールは主にガラスとガラス、ガラスと金属などに使用され、セラミック・シールは主にセラミックとセラミック、セラミックと金属などに使用されています。

使用環境により、真空シール、高温シール、低温シールに分けられます。 真空シールは主に真空容器やセンサーの製造に使用され、高温シールは主に高温炉やヒーターの製造に使用され、低温シールは主に低温容器や冷凍装置の製造に使用されます。

この記事では、ろう付けプロセスに焦点を当てます。

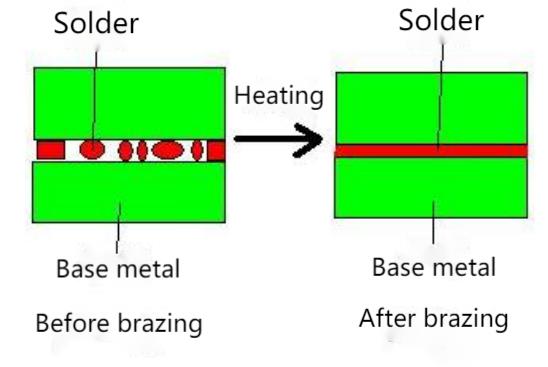

ろう付けは、母材(ろう付けされる材料)よりも融点の低い金属を母材(ろう材またはフラックスとして知られる)の間に配置すること、母材の融点未満でろう材の融点以上の温度にアセンブリを加熱してろう材を溶融させること、母材間の空隙を溶融したろう材で濡らし、広げ、充填すること、母材が溶融したろう材を通して互いに溶解・拡散することを含めます。 冷却すると、ろう材が中間層として機能しながら、母材間に接合部が形成されます。

メリット:

(1)ろう付けプロセスは、溶接部が溶融しない、溶接部のサイズ、組織、物理的および化学的特性が安定している

2)溶接継手の気密性がよく、強度が高い

3)溶接継手が悪い場合、再溶接できる

4)一度に複数の溶接ができる

ろう付けには次のような種類もあります。

メタライズ・セラミック

セラミック表面はまず金属化され、次に従来のろう材がろう付けされるため、2段階ろう付けとも呼ばれます。 セラミック表面とメタライゼーションの目的は、フィラーメタルのセラミック表面への濡れ性が悪いという問題を解決することです。 電子産業では、セラミック表面の予備メタライゼーションにMo-Mn法が一般的に用いられています。 適切な量のMnがMo粉末に添加され、セラミックへの金属コーティングの結合を改善します。 さらに、物理・化学蒸着法、溶射法、金属粉末焼結法、超音波法、化学蒸着法、プラズマ溶射法、真空蒸着法などの一連の金属化法が開発されています。

反応性金属ろう付け

セラミックス表面に反応性金属膜を形成することにより、活性元素をろう材に添加し、化学反応によりセラミックス表面に反応性層を形成し、セラミックス表面へのろう材の濡れ性を向上させます。 このような活性元素としては、通常、Ti、Zr、Hf、V、Ta、Nb、Cr等が挙げられます。

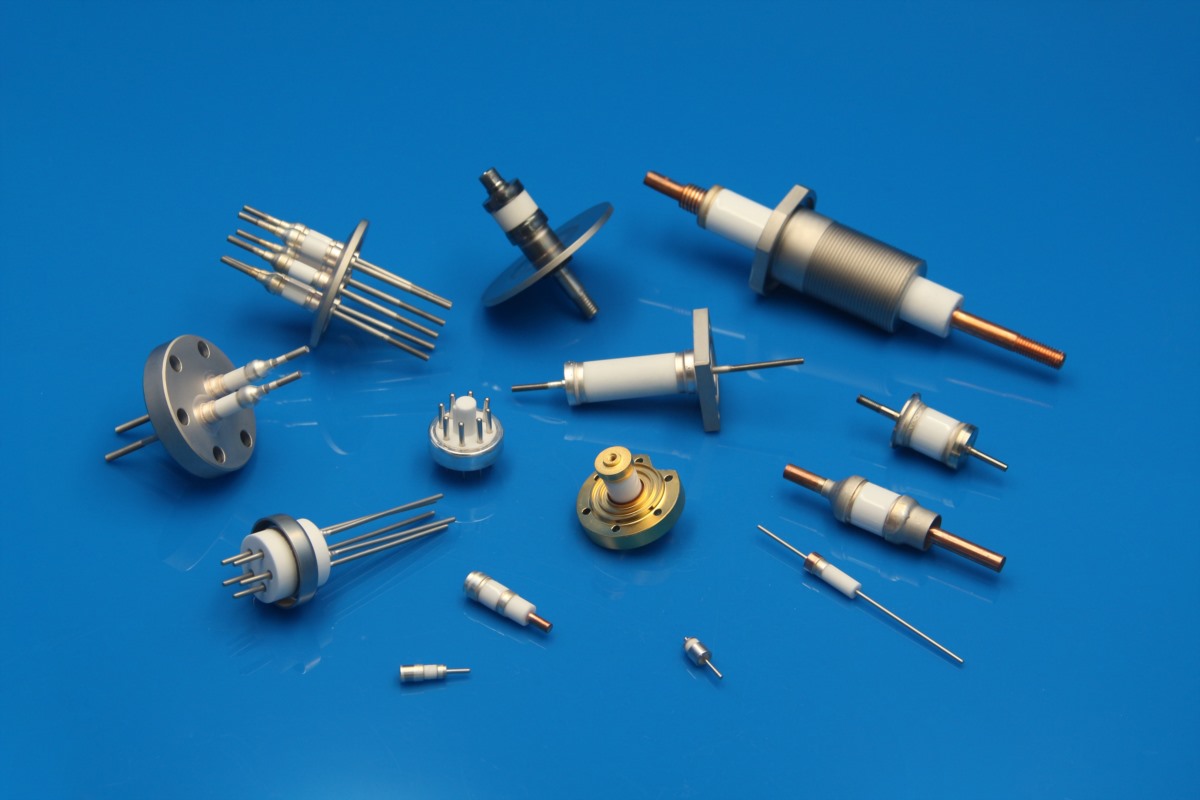

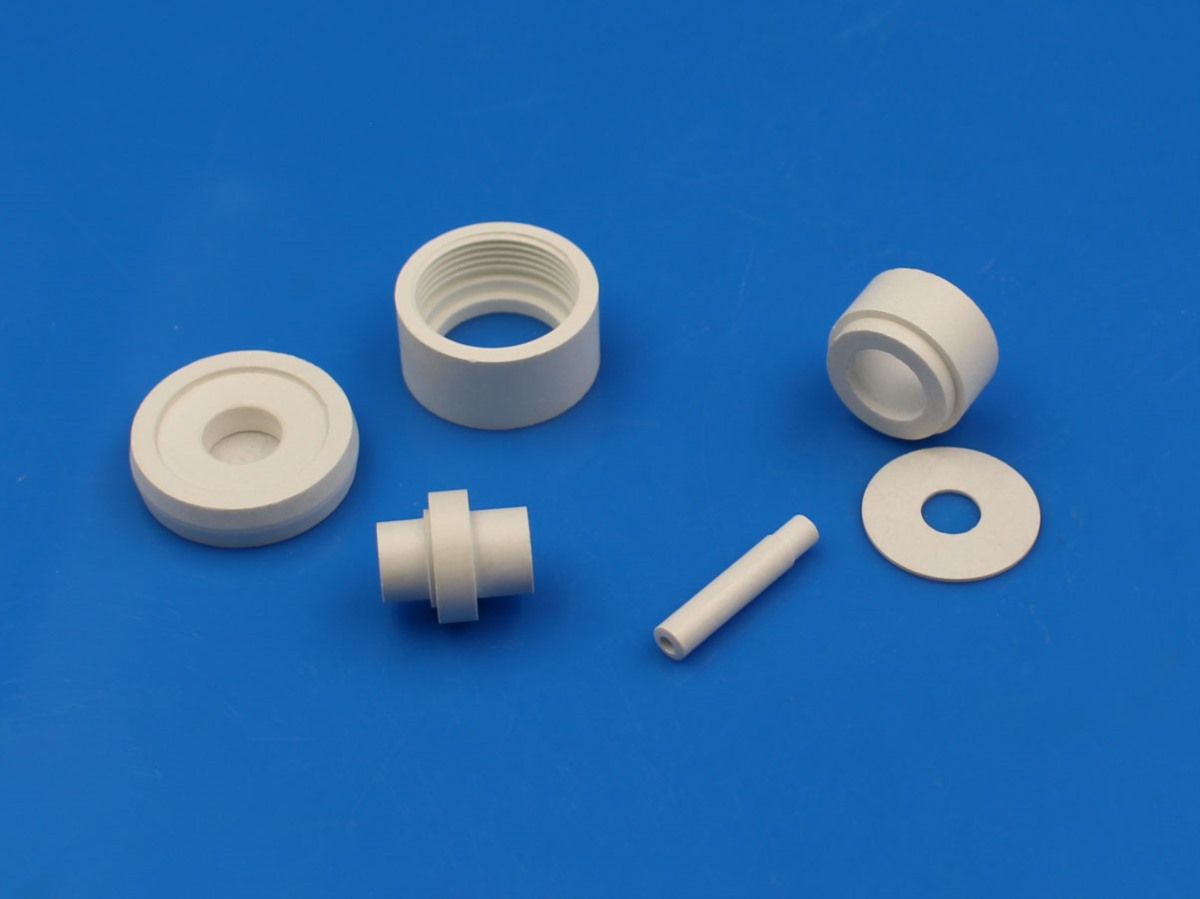

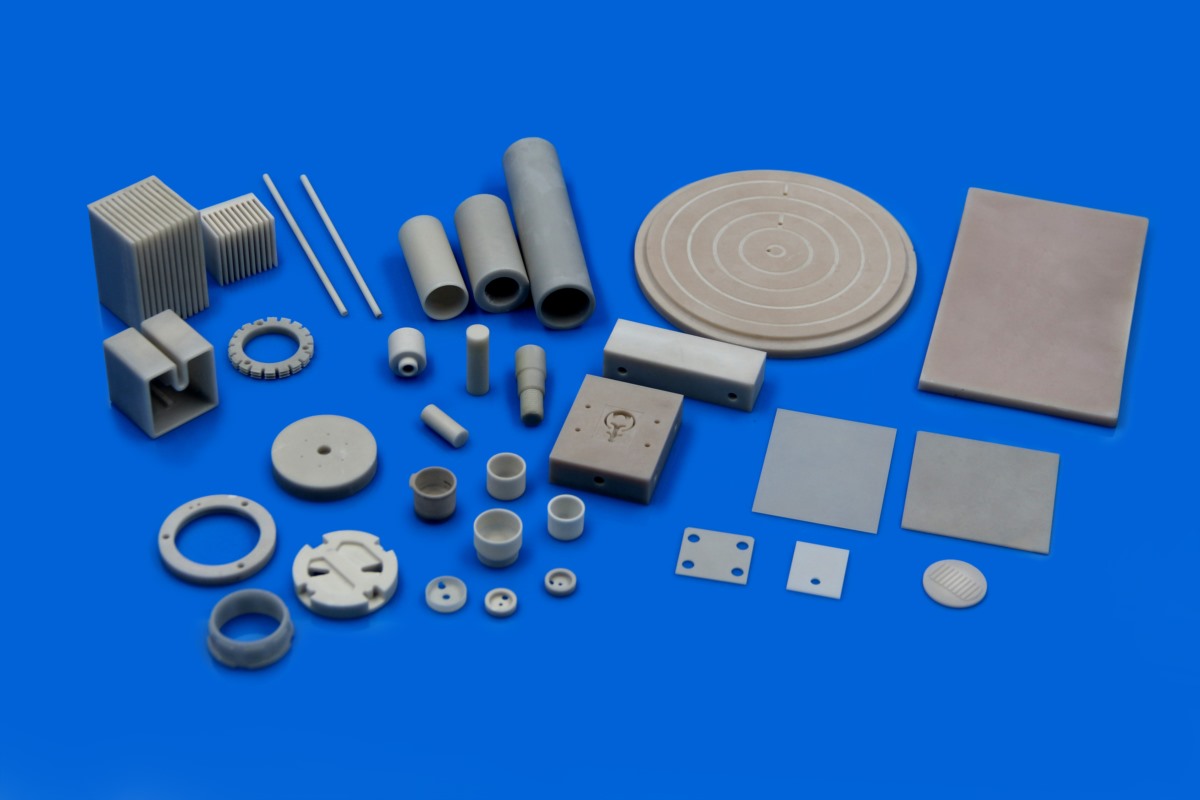

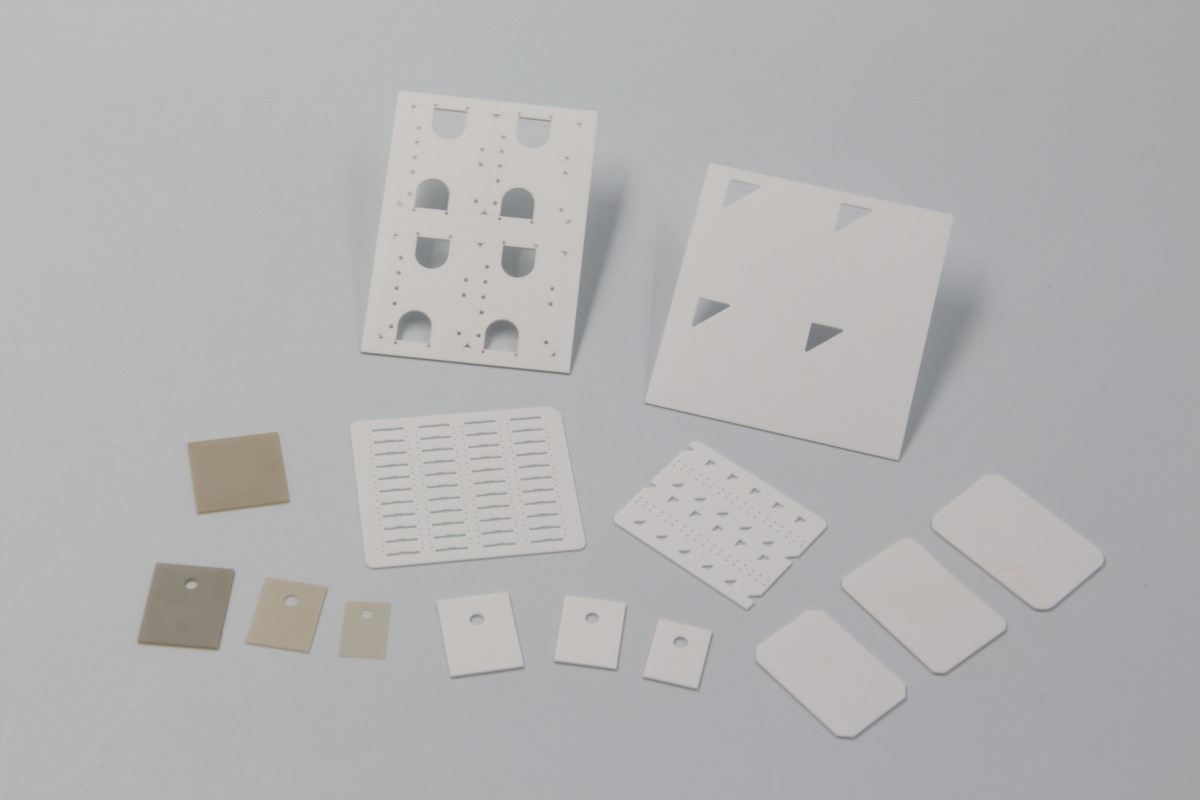

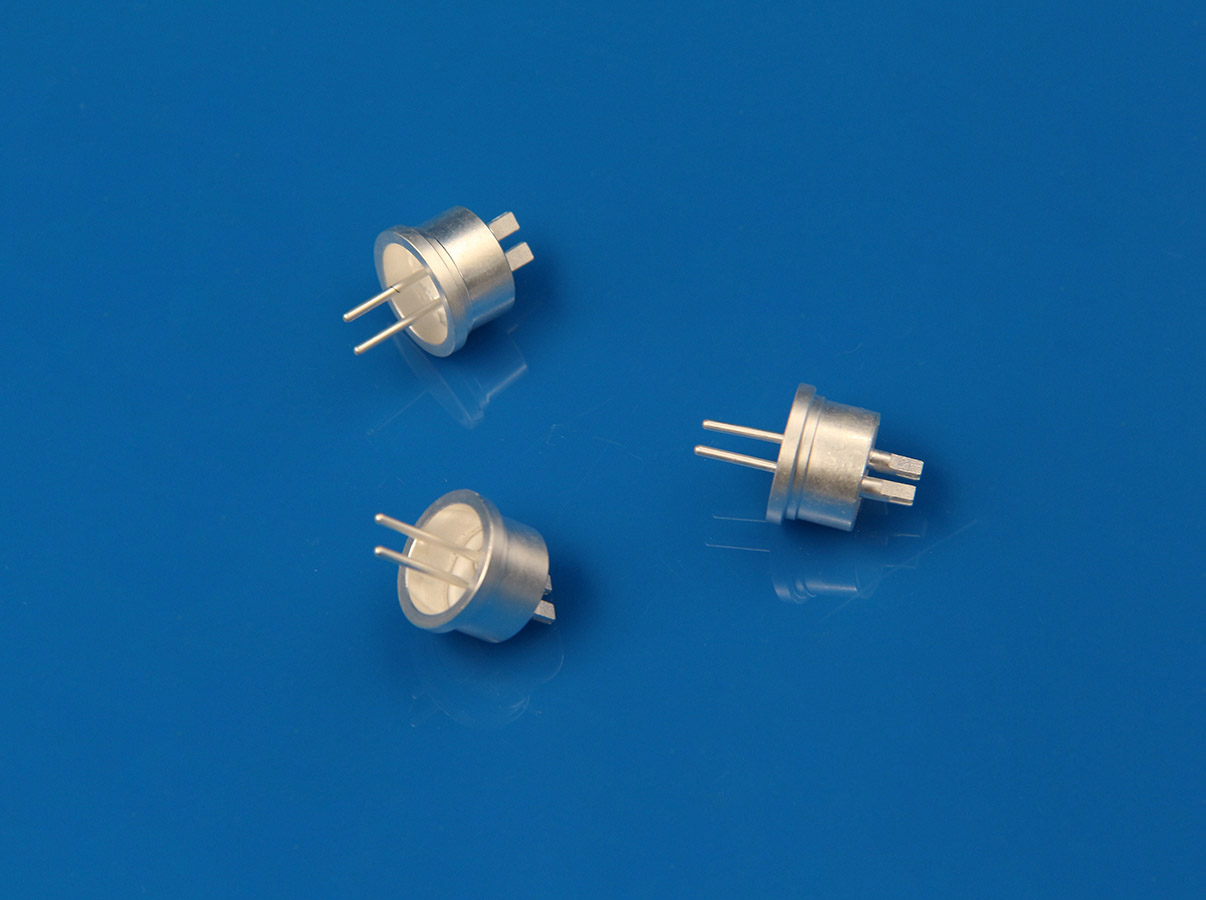

当社は研究開発、生産、販売を一体化した専門企業であり、各種セラミック部品、セラミックから金属製品までを提供しています。 現在、真空装置、フォトリソグラフィー、真空コーティングマシン、分光計、質量分析計、イオン源、粒子加速器、電子機器、計測器、航空宇宙、新エネルギー自動車、インテリジェントロボット、エネルギー貯蔵システム、化学真空などの応用分野に携わっています。

何か問題がございましたら、いつでも連絡してしてください。

お問い合わせ

お問い合わせ