PVD ALDおよびCVDシステム用窒化ホウ素セラミックス

蒸着技術といえば、物理蒸着(PVD)、原子層蒸着(ALD)、化学蒸着(CVD)を挙げることができます。窒化ホウ素 (BN) セラミックスはその汎用性と特性から、PVD、ALD、CVDシステムにおける重要な構成要素となっています。 ここでは、これらのシステムにおけるBNセラミックスの役割について述べたいと思います。

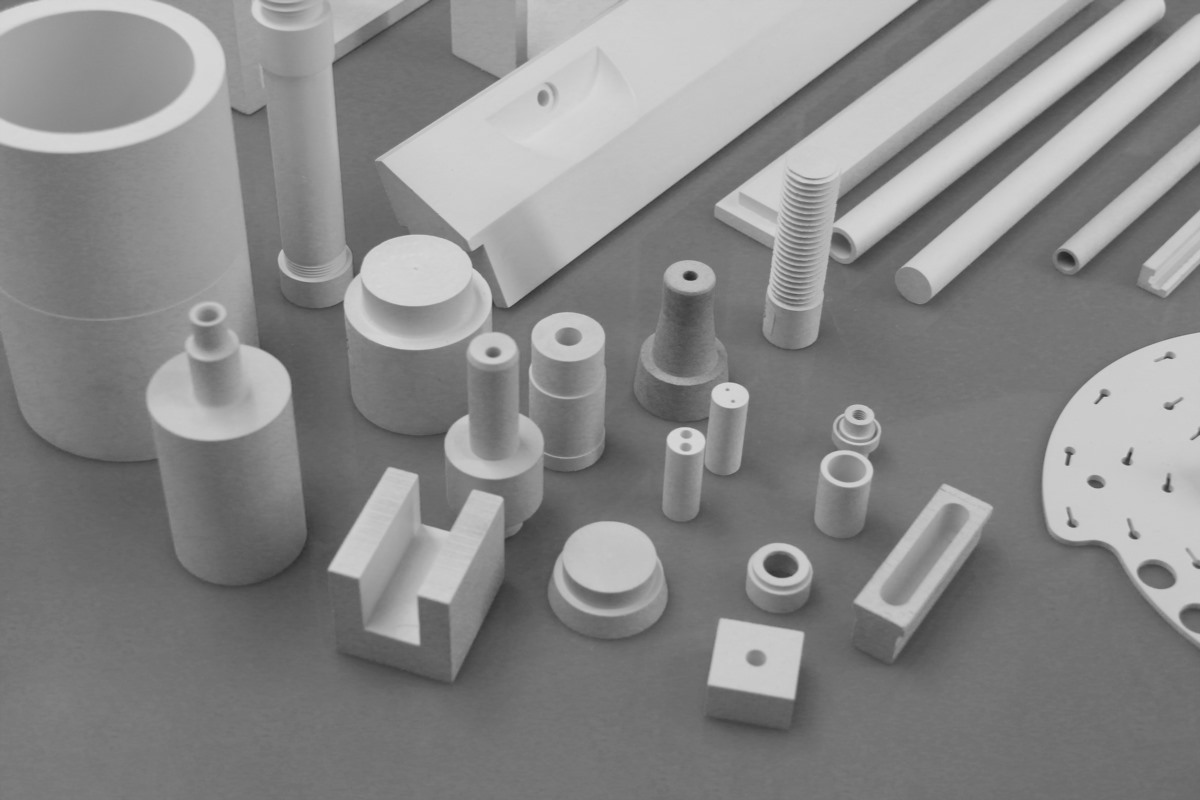

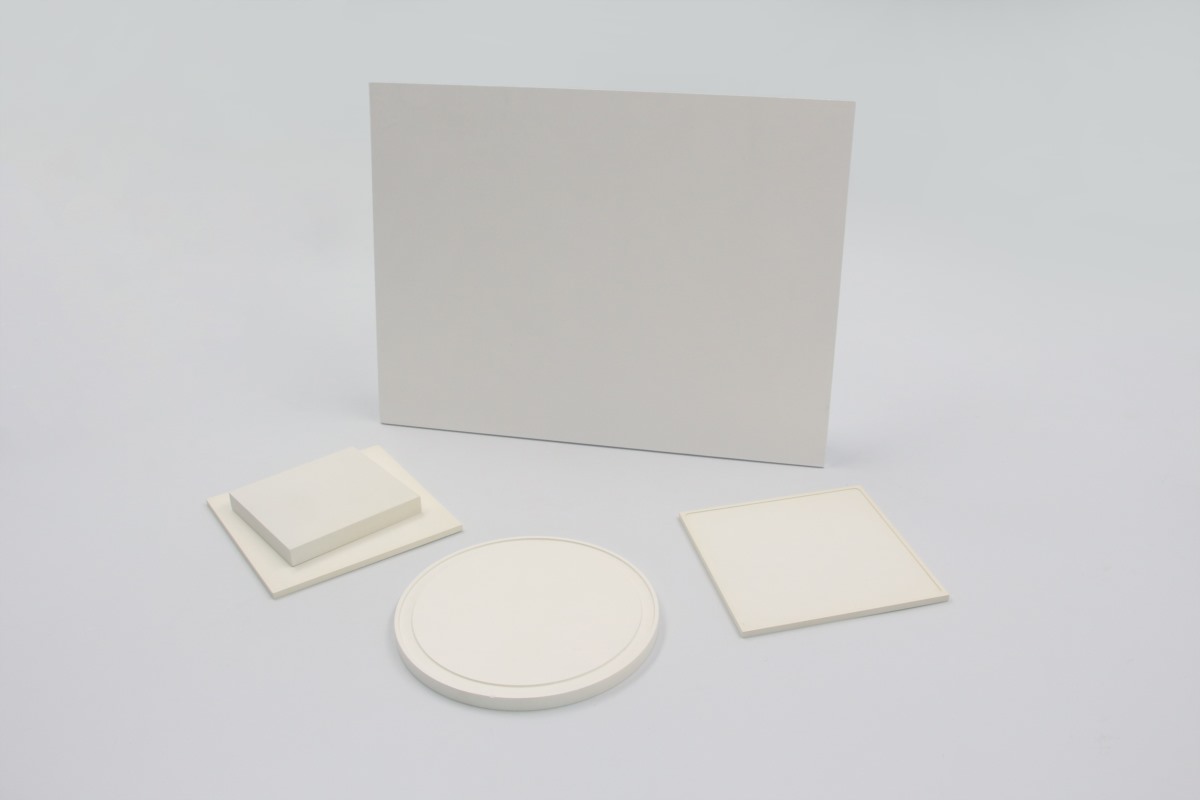

窒化ホウ素セラミックス格子状に配列したホウ素原子と窒素原子からなります。 六方格子の形(HBN)で存在することもあり、これは黒鉛に似ていることから最も一般的に使用されている形であり、優れた潤滑剤や絶縁体となっています。 一方、立方格子のBNはダイヤモンドに近い硬度を持つことで知られています。

PVDシステムにおけるBNセラミックス

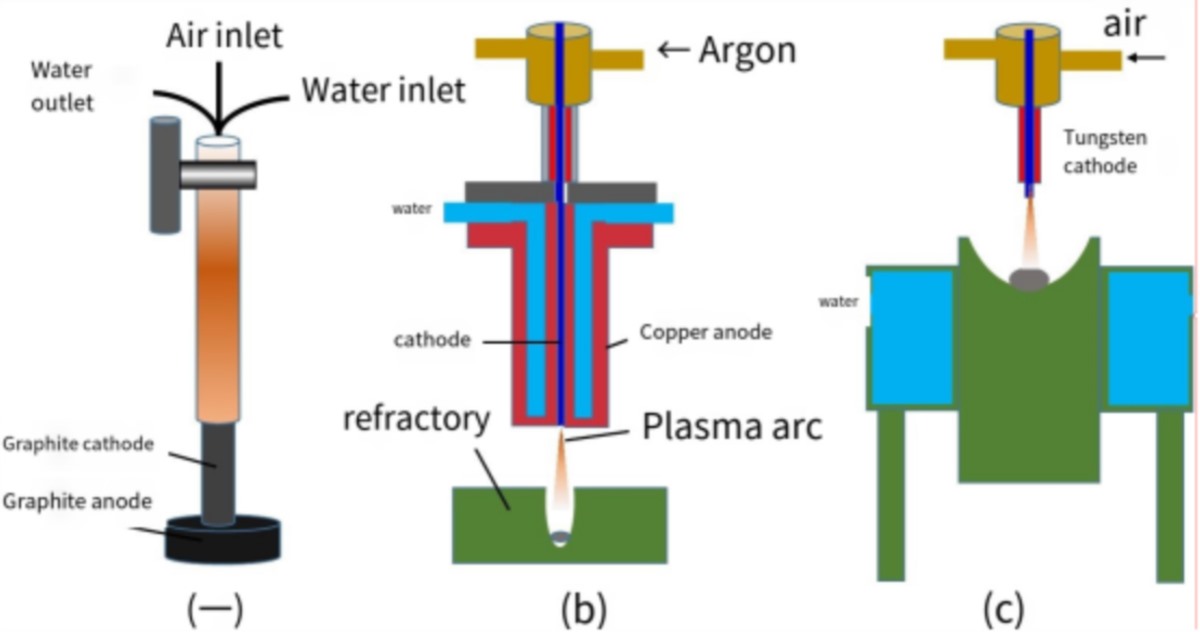

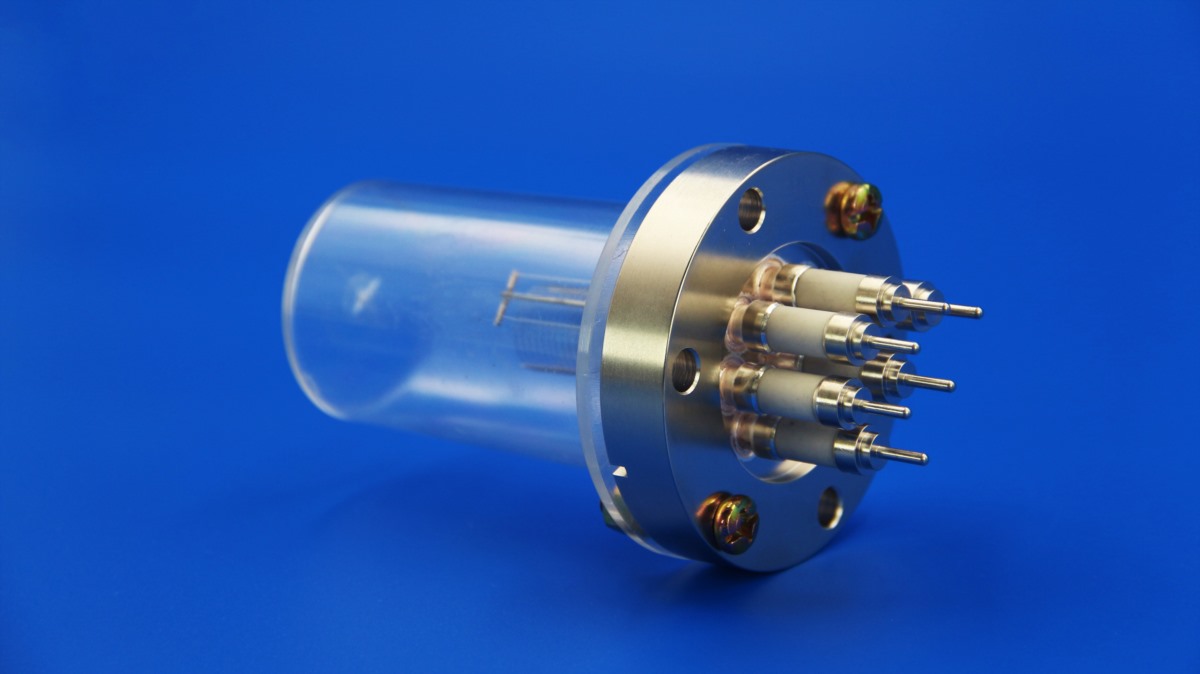

PVDシステムは、材料の物理的気化によって薄膜を成膜するために使用されます。BNセラミックスは、主にその低熱膨張性、耐薬品性、優れた電気絶縁性により、PVDシステムにおいて重要な役割を果たしています。

低熱膨張:PVDシステムでは、材料を気化させるために高温が要求されることが多いです。BNセラミックスは熱安定性に優れ、高真空中では約1800度まで、反応性ガス環境中では2100度までの温度に劣化することなく耐えることができます。 この特性は、過酷な条件にさらされる成膜チャンバーやその他のコンポーネントの完全性を維持するために特に価値があります。

耐薬品性:PVDプロセスの反応性は、チャンバー部品との化学反応につながる可能性があります。BNセラミックスは、極度の腐食や摩耗に対して高い耐性を持つため、蒸着システムは汚染のない状態を維持し、長期間動作します。

電気絶縁:BNセラミックスは優れた電気絶縁材料です。 PVDプロセス中の不要な放電を防ぎます。 この絶縁は、蒸着プロセスの精度と一貫性を維持するのに役立ちます。

ALDシステムにおけるBNセラミックス

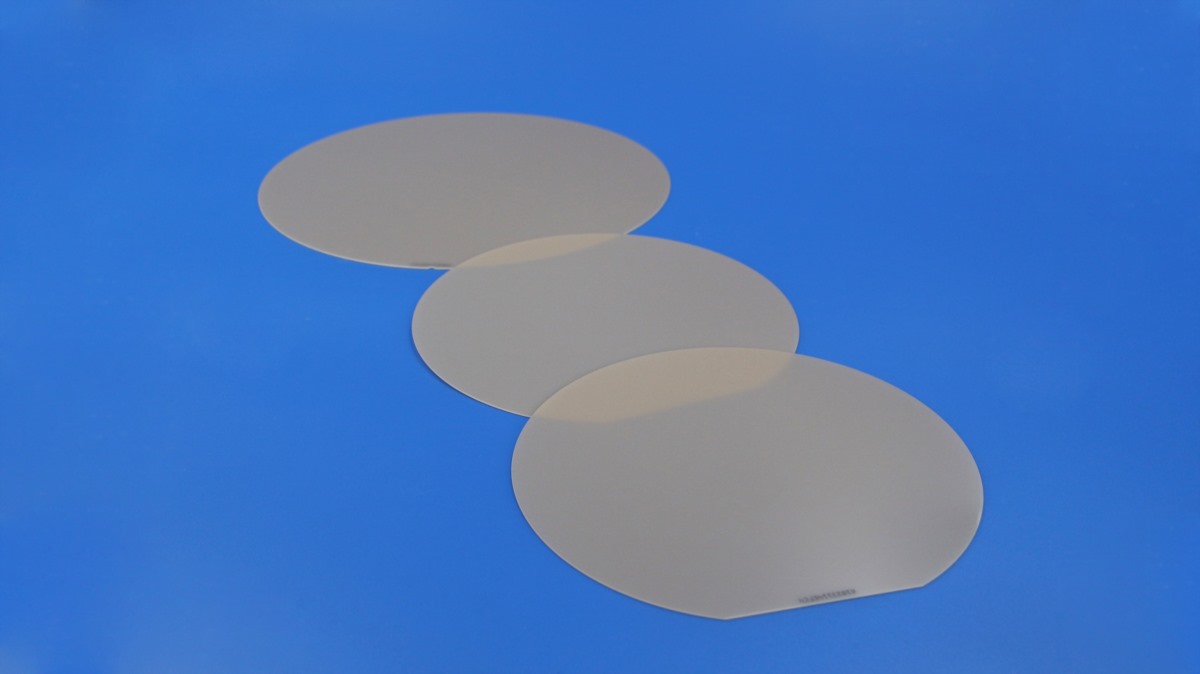

ALDは、コンフォーマル薄膜を1原子層ずつ成膜する技術です。BNセラミックスの低い反応性と安定性は、ALDシステムの性能と信頼性に大きく貢献し、膜の汚染を防ぎ、複雑な形状への均一な成膜を保証します。

BNセラミックスの滑らかで清浄な表面は、ALDプロセスで高品質の膜を製造するために不可欠な粒子汚染や欠陥を最小限に抑えるのに役立ちます。 また、その非濡れ性は、ALDで使用される前駆体との不要な相互作用を防ぎます。

CVDシステムにおけるBNセラミックス

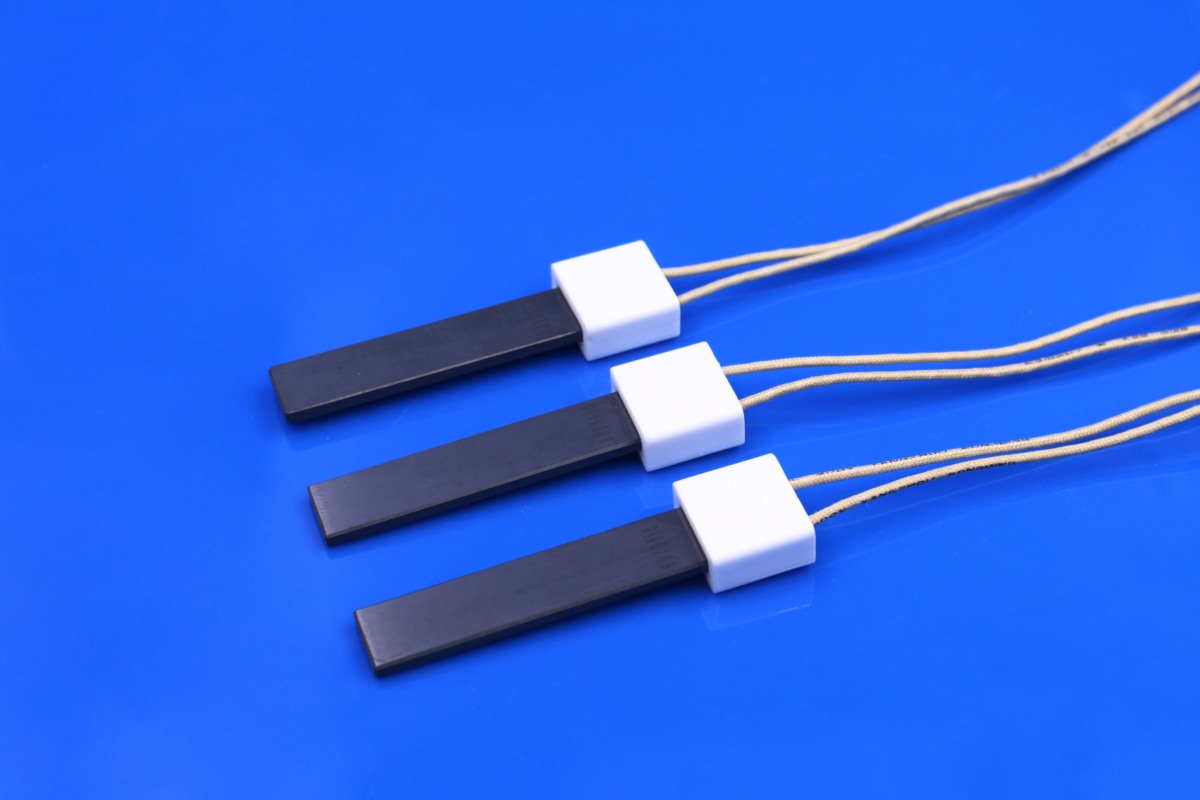

CVDは、ガス状の前駆体を化学反応させて薄膜を形成します。BNセラミックスは、非反応性で耐食性があり、プロセスの効率と寿命を高めるため、CVDシステムに不可欠な要素です。

CVDプロセスは、腐食や反応の原因となる腐食性ガスを含むことがよくあります。BN セラミックスは、これらの腐食性ガスに対して優れた耐性を示し、腐食性ガスと反応しないため、システム部品と汚染物質を保護し、耐用年数を延ばします。

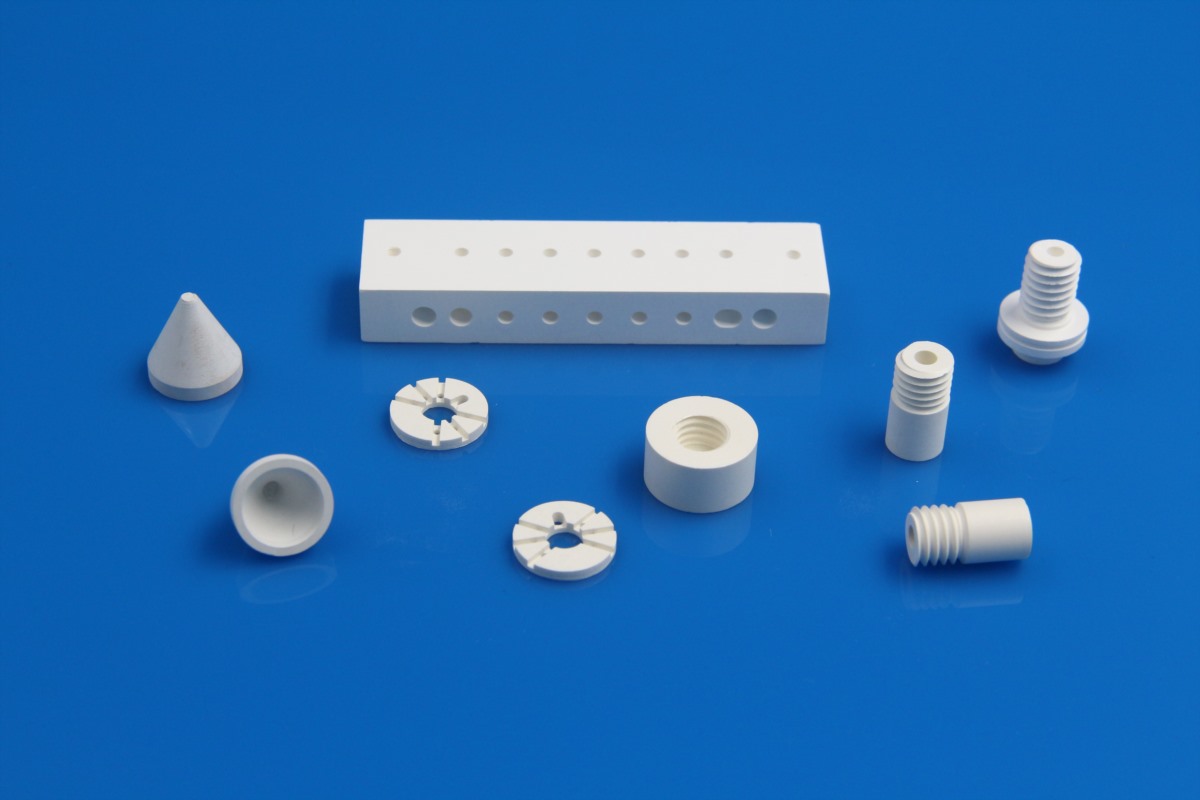

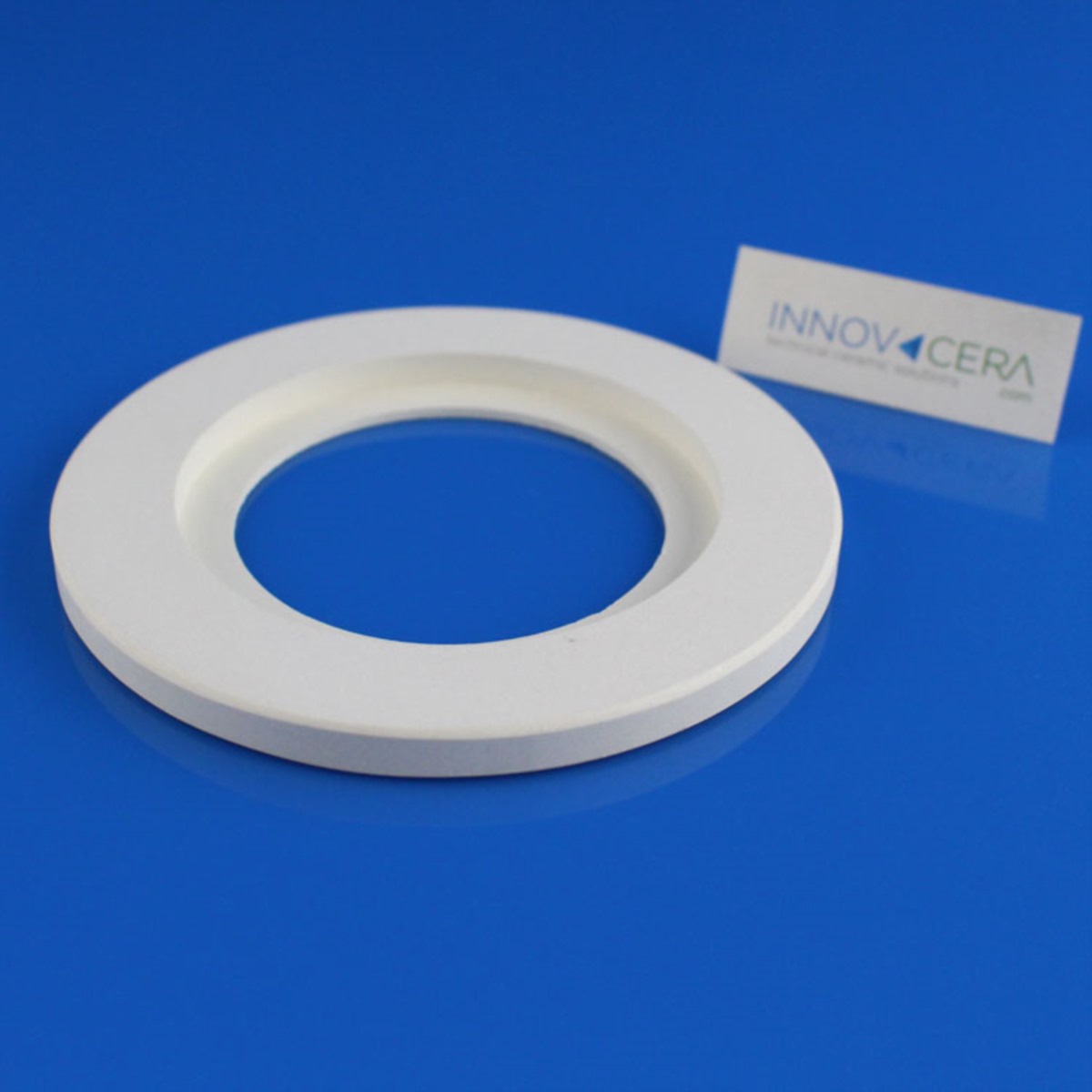

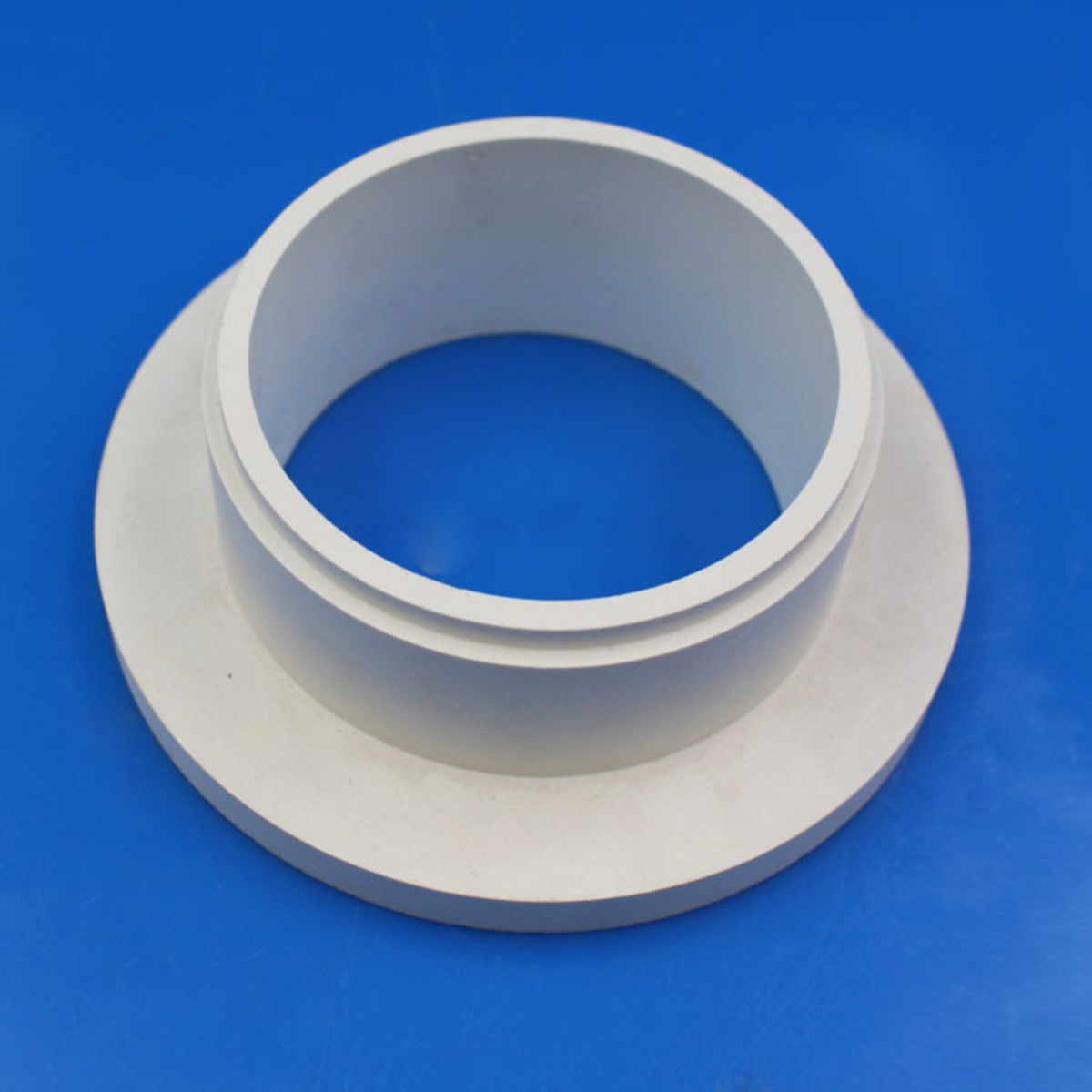

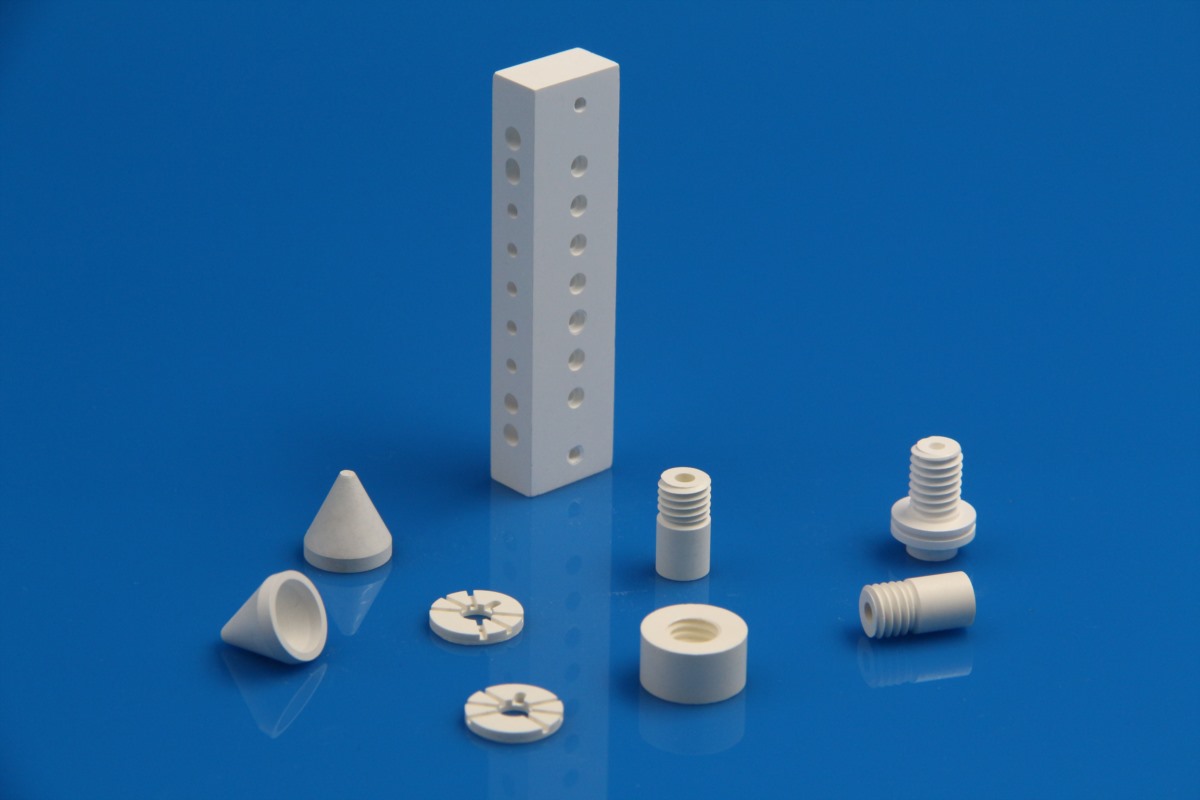

窒化ホウ素セラミックスは、PVD、ALD、CVDシステムの性能と信頼性を向上させるために重要です。 低熱膨張、優れた熱安定性、耐薬品性、優れた電気絶縁性により、高精度の成膜プロセスに最適です。

お問い合わせ

お問い合わせ