功能

正常运行的排气系统中的氧气或氧传感器每秒监测一百次 A/F 比,并将此信息报告给车辆的 ECU 或发动机控制单元(也称为 PCM 或 ECM)。然后进行适当的调整以确保该比率是理想的或化学计量的,从而帮助汽车更有效地燃烧燃料。大多数氧气传感器使用氧化锆的核心材料,它会产生与排气中的氧气量相关的电压。

演变

氧气传感器由罗伯特·博世公司开发,并于 20 世纪 70 年代末首次用于沃尔沃。最初,汽车氧气传感器只有一两根电线,由顶针形状的氧化锆制成。它们依靠排气系统中的热量将其加热到所需的工作温度。与此概念相关的问题是,传感器从非运行状态(从而使 ECU 处于开环模式)变为运行状态(这是闭环模式所必需的)需要很长时间,通常需要一分钟以上。一些汽车制造商故意延迟点火正时来加热排气,以便更快地预热氧气传感器和催化剂。当靠近发动机时(需要将传感器加热到足够的工作温度),无法监测来自两个发动机组的废气 – 早期传感器设计的另一个缺点。

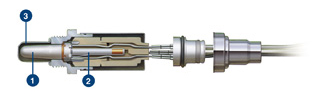

在 20 世纪 80 年代初期,氧气传感器制造商在套管中心增加了一个小棒式加热器,使陶瓷套管更快地升温至工作温度。加热的传感器可以安装在催化转化器的下游 – 这是一个更理想的位置,因为废气处于更均匀的状态,传感器过热的可能性大大降低。第一个版本是三线传感器,使用外壳接地来传输传感器信号。后来的应用采用了四线版本,并带有隔离接地。

从 20 世纪 90 年代初开始,加利福尼亚州的车辆开始实施 OBDII 控制,1996 年,其他 49 个州也开始实施 OBDII 控制。氧气传感器的要求急剧增加。新技术不断涌现,传感器被安置在更多位置,从而增加了它们对 ECU 的反馈。目前的窄带传感器只能读取“浓”或“稀”的读数,因此已被取代。新一代四线和五线宽带传感器现在正应用于许多车辆。这些传感器可以精确测量 A/F 比,从而实现真正的排放控制。

虽然第一批配备传感器的车辆只有一个传感器,但如今的车辆最多可以有八个。最初的单线顶针传感器已与加热、平面、二氧化钛、FLO(快速熄火)、UFLO(超快速熄火)、宽带和 A/F 比传感器相结合。现代氧气传感器由于其复杂性和放置位置,是现代车辆燃油喷射和低排放发动机的基础。

典型传感器组件

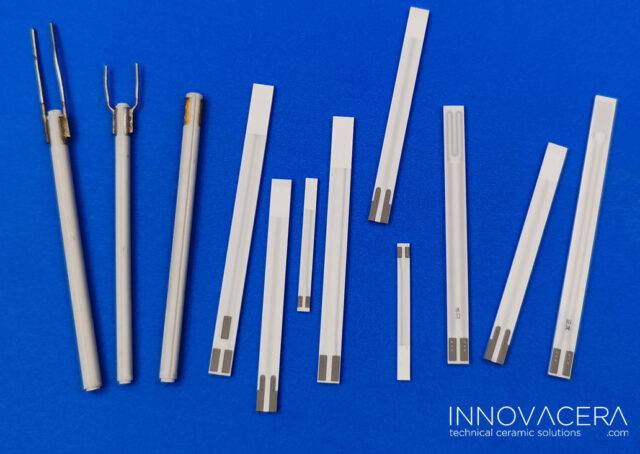

顶针型

平面型

Innovacera 提供顶针型和平面型氧气传感器加热器,如果您有更多兴趣,请与我们联系。

发送询盘

发送询盘