陶瓷材质泵轴

30年前,丹麦格兰富公司率先在其中央供暖循环泵中使用氧化铝陶瓷轴,成为该领域的先驱。点击放大 (171 KB) 从那时起,仅格兰富一家就已使用陶瓷轴和轴承制造了约3000万台泵,其中大部分至今仍在运行——因此,我们可以肯定地说,这些材料在此类应用中表现出色!

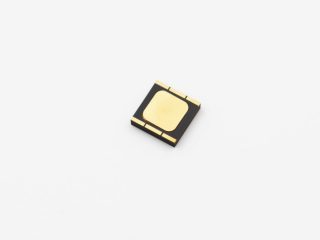

图中零件是由纯度为95%的氧化铝制成的泵轴,由Aegis公司供应,用于小型泵。这些泵的用途广泛,从化学品处理到加热水循环、花园池塘和喷泉泵送,甚至还可用于水族馆。图中所示的轴经过无心磨削,直径分别为3.0、4.0和8.0毫米,有些轴具有防旋转功能,有些则没有。有时,泵轴会采用同等级的陶瓷轴承,有时则采用小型塑料轴承或具有非金属接触面的Glacier型复合轴承。其他等级的氧化铝也可供应,但在大多数情况下,95%粉色等级的高强度和低成本使其成为首选。

陶瓷轴和轴承如何工作?

陶瓷轴和轴承在水或工艺流体润滑条件下工作时,其性能优于陶瓷轴承,原因并非陶瓷本身就“优良”,即低摩擦轴承材料——事实并非如此!如果泵干运转,轴承会开始发出尖啸声,最终卡住或损坏。在湿运转条件下,它们性能良好,因为陶瓷轴承和轴非常坚硬,能够研磨并分散进入轴承区域的异物,例如水垢、铁锈或沙粒。为了获得最佳运行条件、轴承的安静性和更长的使用寿命,陶瓷部件的对准度、表面光洁度、圆度和公差必须达到非常高的标准。在这种情况下,轴承以流体动力学的方式工作,一层薄薄的工艺液膜将旋转元件隔开。然而,对于像小型花园喷泉泵这样的应用,即使轴承内部表面未打磨,材料也能很好地工作。虽然不存在流体动力学作用,但表面的边界润滑足以保证相对较长的使用寿命和足够低的摩擦水平。

氧化铝陶瓷轴的特性是什么?

如前所述,氧化铝陶瓷以其极高的硬度而闻名。淬硬钢锉的硬度约为 700 HV。碳化钨钻头的硬度约为 1,400 HV。纯度为95%的氧化铝陶瓷的硬度约为1,600 HV,如果用显微硬度计测量,其内部单个晶体的硬度接近蓝宝石的2,100 HV。

氧化铝陶瓷在抗压状态下也非常坚固。“高强度”钢的抗压屈服强度略高于1,000 MPa。氧化铝陶瓷的抗压强度超过2,000 MPa!遗憾的是,我们很难设计出纯粹在抗压状态下工作的轴,因此更有用的参数是材料的抗弯强度。95%氧化铝的抗弯强度约为330 MPa,与黄铜(300 MPa)或低碳钢(385 MPa)相当,因此它被认为是一种中等强度的材料。

陶瓷的硬度很高。钢的杨氏模量为200 GPa,而氧化铝陶瓷的杨氏模量为350 GPa。这既是陶瓷的优点,也是缺点。这意味着在使用过程中,泵轴的弹性弯曲非常小,从而可以制造出非常精密的泵。但这也意味着,如果泵轴出现错位或弯曲(可能是由于其他部件精度不足),轴在达到预定程度时产生的应力会大得多,甚至可能导致失效。

然而,陶瓷和金属之间最显著的区别在于它们失效时的情况。金属的失效方式具有延展性,例如弯曲、起皱、拉伸或挤压。而陶瓷则不会,它们只会断裂。众所周知,陶瓷的抗冲击性很低,因此,重要的是泵轴的设计必须能够承受泵跌落到坚硬表面时的冲击,或者必须设计得更大尺寸,以便能够承受这种冲击。

陶瓷轴是如何制造的?

陶瓷工艺始于生产化学和物理性能符合要求的粉末。最后的生产步骤是金刚石研磨(可能还需要抛光),以达到所需的公差、几何形状和表面光洁度。在这些阶段之间是成型和烧结过程,将细小的白色粉末变成蓝宝石般坚硬的近乎网状的烧结产品。对于直径 6 毫米及以下的小型实心或管状轴,通常采用挤压成型工艺。

挤压成型时,粉末与少量水混合陶瓷粉末与合适的有机粘合剂混合,然后使用排气螺杆挤出机或间歇式活塞挤出机,通过碳化钨模具挤出成型。该工艺在室温下进行,挤出的陶瓷呈面团状,潮湿时非常易碎。干燥后,陶瓷会变硬,其性质类似于教室里的粉笔;可以使用碳化钨或金刚石刀具进行车削、铣削、钻孔或攻丝,也可以使用砂轮进行成型研磨。

对于直径较大的轴或内部带有台阶的轴,更理想的是使用等静压成型工艺。该工艺使用室温下的干粉,并通过液压将其压成圆柱形。将粉末(以及合适的有机粘合剂)送入圆柱形橡胶袋中,如果轴是管状或带有台阶孔或盲孔,则橡胶袋中可能还装有钢心轴。然后将袋子密封,并在液压油中加压,使粉末在袋子内压实,并压实到心轴上(如有心轴)。减压后,橡胶袋恢复正常形状,即可取出压坯。对于大规模生产,可使用自动等静压机,每小时可生产超过1000个压坯。压坯通常形状较为不规则,尤其是在端部附近,因此需要通过车削或成型研磨进行毛坯加工,有时还需要进行预烧以增强零件强度。

成型至近净形状后,在约1600°C的温度下进行烧结,烧结炉循环时间约为36小时。在此烧结过程中,材料的密度增加约60%,各维度收缩约20%,并最终获得其机械和化学性能。在烧结过程中,材料会变得非常塑性,这意味着除非采用特殊技术保持杆身笔直,否则杆身在烧结过程中容易弯曲。

烧结后的轴现在必须经过至少一道金刚石磨削工序,才能达到所需的精度。通常,该工序在无心贯穿式进给机床上进行,并使用尽可能长的金刚石砂轮。由于每次磨削只能去除相对较少的材料,因此需要在机床上进行多次磨削。此阶段的直径公差对于轻载产品来说可能低至±0.02毫米,而对于最佳性能来说则可能严格至5微米。轴的超精加工可能是最终工序,以将表面质量提升至抛光表面并提高轴的圆度。该材料能够实现低至0.05微米Ra的表面光洁度,但通常0.2微米Ra是所需的最精细光洁度。

陶瓷轴的成本是多少?

氧化铝粉末是一种相对便宜的材料,但制造一根成品轴所需的众多生产工序表明,原材料成本并不能准确反映最终产品的成本。成品陶瓷轴的价格范围从0.30英镑(小型、仅磨削,批量生产5万根)到几英镑(大型、高精度、小批量生产)不等。

最佳性价比体现在:

避免轴外径的直径变化。可以采用直径减小的区域或台阶,但请记住,为了提高成本效益,需要采用贯穿式无心磨削。直径减小的区域或台阶的直径公差更大,并且可能与磨削表面偏心。

尽量缩短轴的长度,使其与其功能相称。

长度公差应为±1.5%或更大,以避免端部研磨的必要性。

直径小于5毫米时,减小轴的尺寸并不一定意味着更便宜,因为小直径产品的研磨速度要慢得多。

对于等径压制产品,应尽可能多地内置内部设计特征,因为一旦模具成型,这些特征就“免费”了。

避免对防旋转平面施加严格的公差,以便可以在烧结前进行加工。

避免在较小直径的轴上指定倒角,因为研磨过程会使它们变得不平整。可以以较低的成本提供较小的滚磨半径来消除尖角。

发送询盘

发送询盘