先进的陶瓷复合材料能够承受高超音速喷气发动机和下一代燃气涡轮发动机预期的超高工作温度,但实时分析这些太空时代材料在超高温下的机械性能一直是一项挑战——直到现在。美国能源部 (DOE) 劳伦斯伯克利国家实验室(伯克利实验室)的研究人员开发了首个能够在超高温下实时控制负载条件下对陶瓷复合材料进行 CT 扫描的测试设备。

科学家们利用伯克利实验室的先进光源 (ALS)(X 射线和紫外光束的主要来源)研制了一套机械测试装置,用于进行 X 射线计算机显微断层扫描,该装置能够揭示在高达 1750 摄氏度的温度下负载下微裂纹损伤的扩展情况。这使工程师能够计算陶瓷复合材料在极端工作条件下发生结构或机械故障的风险,从而提高材料的性能和安全性。

“我们的原位超高温拉伸试验台与ALS 8.3.2光束线的X射线相结合,使我们能够在前所未有的温度下测量先进陶瓷材料的力学性能,”领导这项研究的伯克利实验室材料科学家Robert Ritchie说道。“这些测量结果,加上精美的3D图像和负载下损伤的定量数据,可以提供关键信息,从而准确预测陶瓷复合材料的结构完整性和安全寿命。”

Ritchie同时在伯克利实验室材料科学部和加州大学伯克利分校材料科学与工程系任职,他是这项研究的论文的通讯作者,该论文发表在《自然材料》杂志上。该论文的标题为“1600℃以上负载下材料失效事件的实时定量成像”。该论文的共同作者包括 Hrishikesh Bale、Abdel Haboub、Alastair MacDowell、James Nasiatka、Dilworth Parkinson、Brian Cox 和 David Marshall。

数千年来,粘土制成的陶瓷一直被用作建筑材料,并以其耐水、耐化学品、耐氧化以及最重要的耐热性而闻名。陶瓷可以承受足以熔化大多数金属的温度。然而,传统陶瓷也存在一个严重的缺陷——脆性。如今用于极端结构应用的先进陶瓷强度更高、韧性更强。它们采用陶瓷纤维增强,形成复合材料,其结构可模仿骨骼和贝壳等天然材料。由陶瓷复合材料制成的喷气式或涡轮燃气发动机的重量将远低于当今的发动机,并且可在更高的温度下运行。这意味着更高的燃油效率和更少的污染。

尽管陶瓷复合材料远比其粘土祖先更不易断裂,但其复杂的微观结构中仍可能形成并扩展微小裂纹,从而造成潜在的灾难性问题。

“与骨骼和贝壳一样,陶瓷复合材料通过其复杂性实现了坚固性,其多层次的混合微观结构阻碍了局部损伤的扩展,并防止了脆性材料特有的大型致命裂纹,”Ritchie 说道。“然而,成分的复杂性也带来了安全使用的复杂性。对于超高温应用中的陶瓷复合材料,尤其是在必须将环境中的腐蚀性物质排除在材料之外的情况下,即使是微米级的相对较小的裂纹也是不可接受的。”

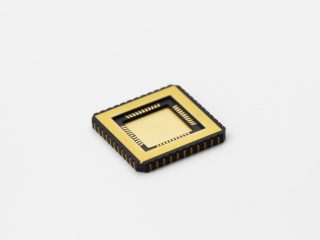

伯克利实验室先进光源8.3.2光束线正在使用的同步加速器X射线计算机显微断层扫描原位超高温拉伸试验台示意图。

Ritchie 表示,陶瓷复合材料的定制微观结构究竟如何抑制微裂纹,是寻求最佳成分或结构的材料科学家以及必须预测失效范围的设计工程师所面临的核心问题。回答这个问题的唯一可靠方法是通过在超高温下进行的测量。

ALS Beamline 8.3.2 由 6 特斯拉超导弯曲磁体驱动,专为 X 射线计算机显微断层扫描而设计,该技术能够以约 1 微米的分辨率对固体物体进行无损 3D 成像。借助其独特的拉伸试验台,Ritchie 和他的同事可以在惰性或氧化气氛中维持原位超高温环境,同时获取样品微观结构的实时 3D 图像。在发表于《自然材料》杂志的论文中,Ritchie 和他的合著者描述了如何获取由……制成的陶瓷复合材料样品的微观结构 3D 图像。以足够的分辨率对碳化硅进行扫描,以观察微裂纹的形成和其他形式的内部损伤随载荷的变化。

“我们的测试结果提供了有关陶瓷复合材料潜在失效机制的重要信息,可用于优化其性能,”Ritchie 说道。

“通过直接、实时、非侵入式的实验观察来验证虚拟测试模型的能力,应该能够极大地增进我们的理解,并有助于促进陶瓷复合材料的技术创新。”

发送询盘

发送询盘