Aplicación del material BN: tecnología de plasma de temperatura ultraalta

Este artículo, centrado en la tecnología de plasma y el tratamiento de residuos, abarca el campo de la protección ambiental y ofrece una breve introducción a los materiales cerámicos relacionados.

El crecimiento de la población y el desarrollo económico hacen que la producción de residuos sólidos aumente rápidamente.

Por lo tanto, la transformación de estos residuos en materiales útiles es un proyecto crucial para el desarrollo humano.

Numerosos investigadores se han dedicado al estudio a fondo de tecnologías respetuosas con el medio ambiente para el tratamiento de residuos sólidos y han desarrollado diversas ideas tecnológicas consolidadas, como la oxidación fotoquímica, la pirólisis y la gasificación por plasma térmico. Entre ellas, el plasma térmico puede utilizarse para el tratamiento de residuos sólidos. El tratamiento con plasma térmico ofrece ventajas como alta temperatura (10⁻¹-10⁻¹ K), alta entalpía, alta reactividad y buena controlabilidad, lo que abre un nuevo camino para la inocuidad, la minimización y el aprovechamiento de los recursos de los residuos sólidos.

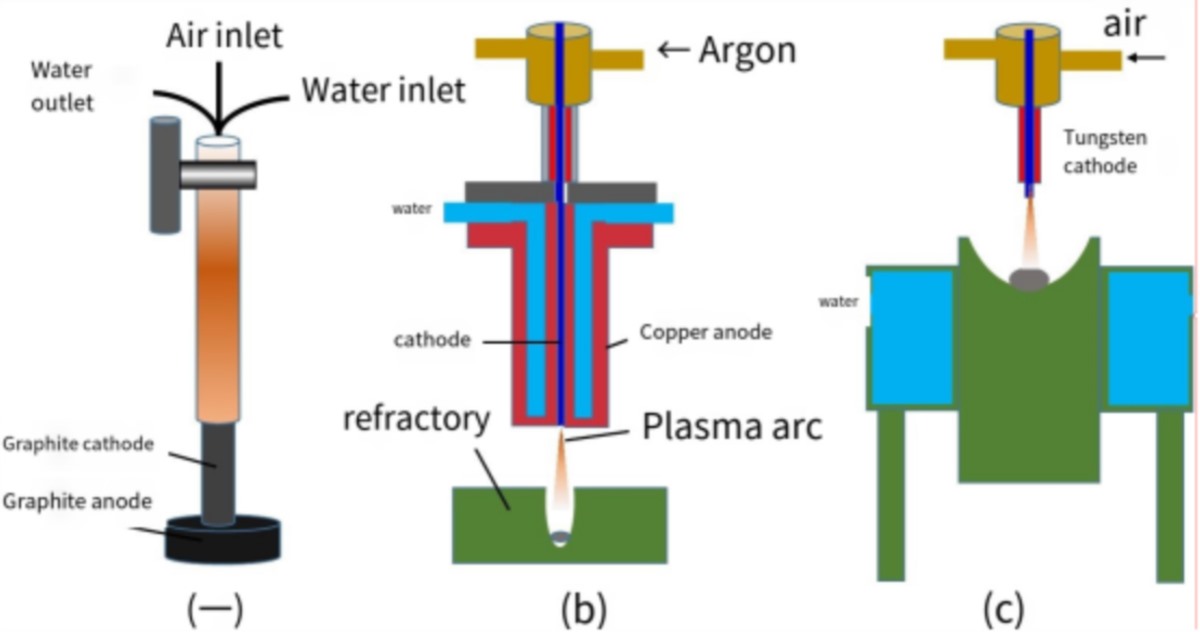

El plasma es el cuarto estado de la materia que consiste en electrones, iones y partículas neutras, y en el tratamiento de residuos sólidos, el tratamiento de residuos sólidos utiliza las propiedades de alta temperatura, alta energía y alta entalpía del plasma. La antorcha de plasma es una de las fuentes de energía para hacer la gasificación de residuos, la descarga entre los electrodos ionizará el medio gaseoso, lo que resulta en un arco de alta temperatura, flujo de calentamiento del arco de alta temperatura a través del medio gaseoso, generando así una alta temperatura, ionización y conductividad del plasma, la temperatura de la llama del plasma está generalmente en los 4.000-7.000 ℃, el más alto hasta decenas de miles de grados, que para la pirólisis de residuos sólidos en átomos simples Esto proporciona la energía necesaria para la pirólisis de residuos sólidos en átomos simples. A altas temperaturas, los componentes inorgánicos de los residuos sólidos se funden y solidifican a través del enfriamiento rápido para formar vidrio, que puede ser utilizado como material de construcción. Los componentes orgánicos se descomponen en gas de síntesis (los principales componentes son CO y H₂), que puede quemarse directamente o utilizarse como combustible de alta calidad en la industria de síntesis química. Durante el proceso de gasificación, el plasma calienta el gas de síntesis a una temperatura de 1200-1300 °C, lo que permite descomponer completamente las sustancias orgánicas complejas en moléculas pequeñas y simples, evitando así la producción de sustancias tóxicas como dioxinas y furanos.

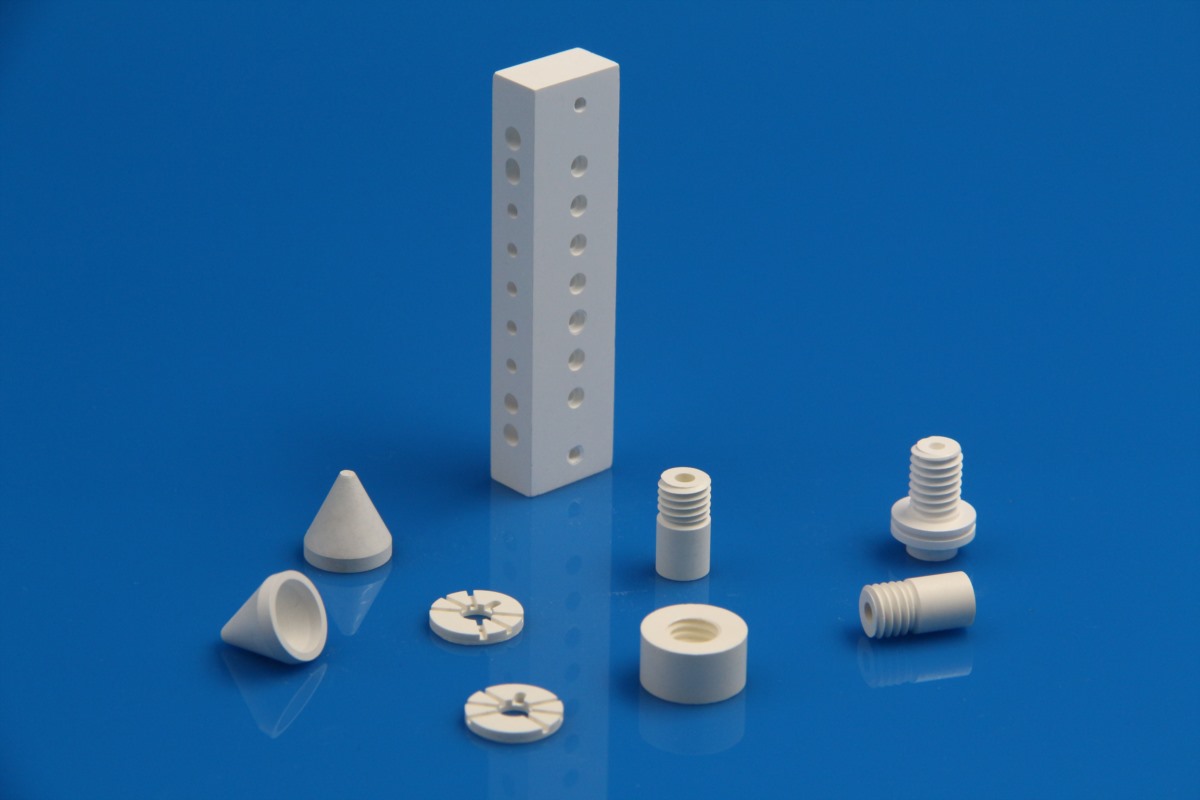

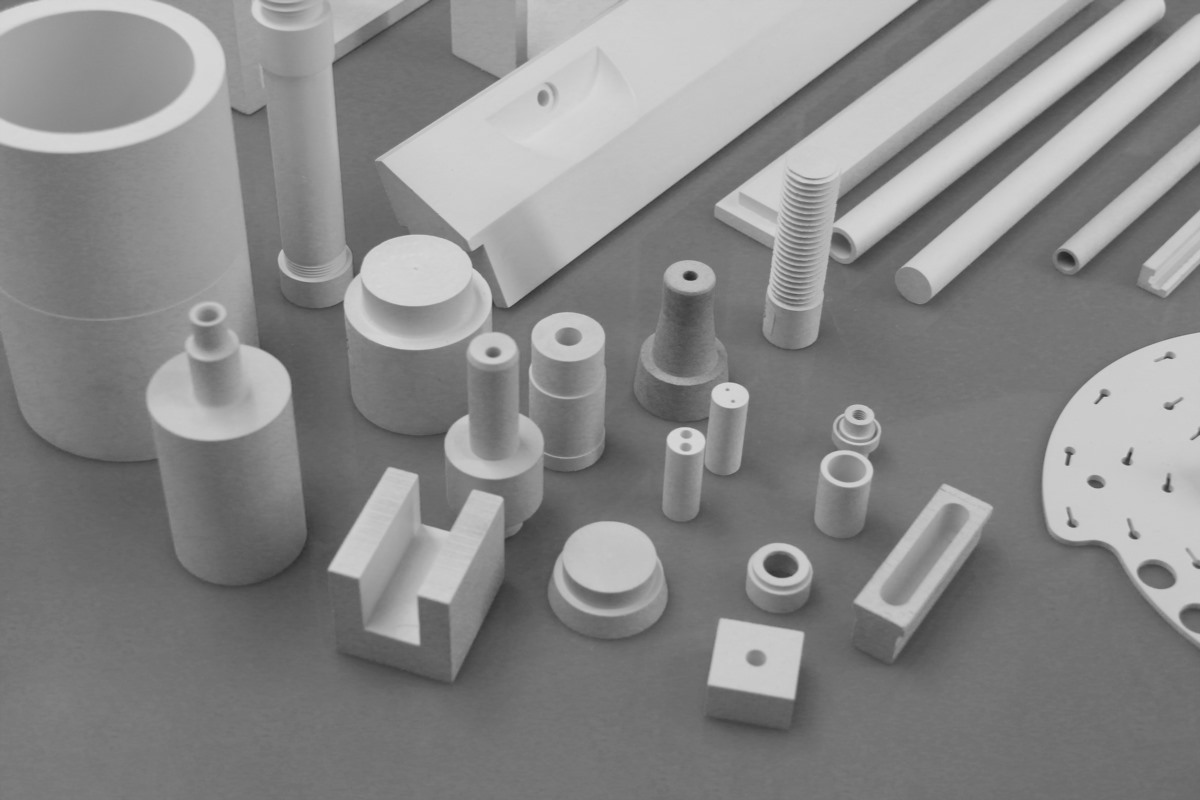

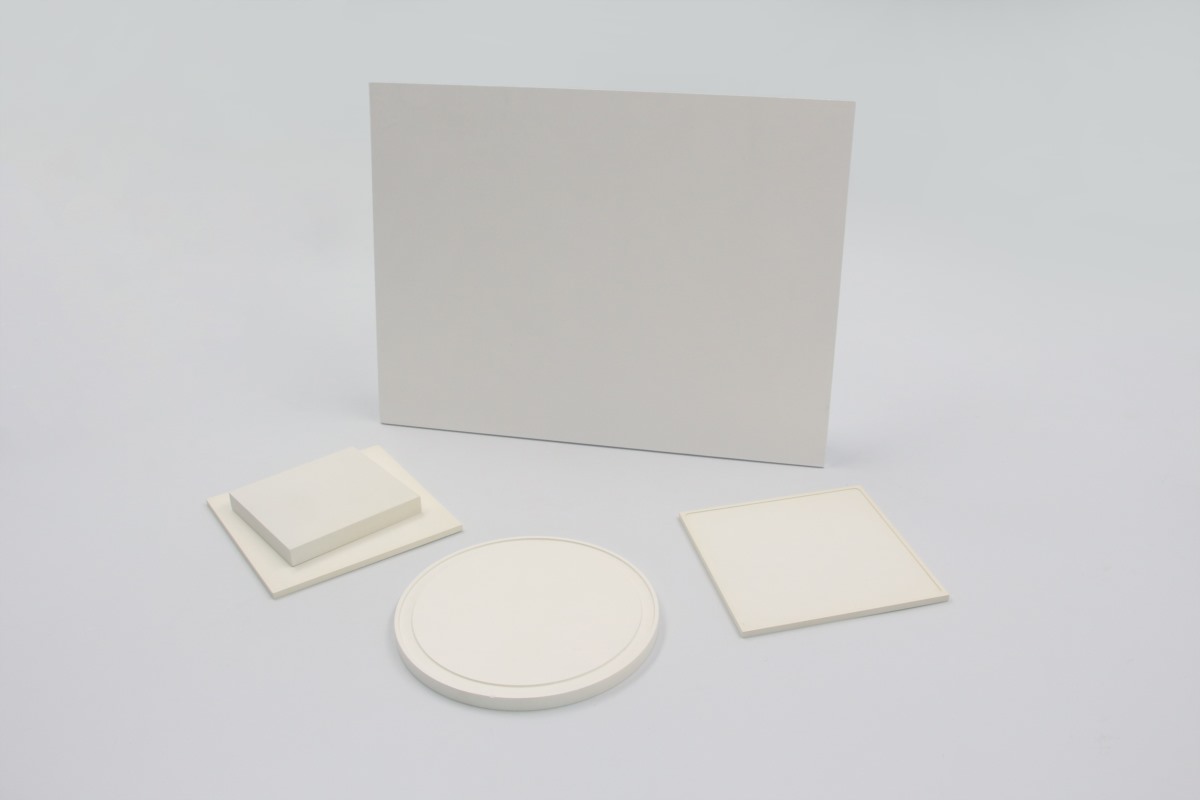

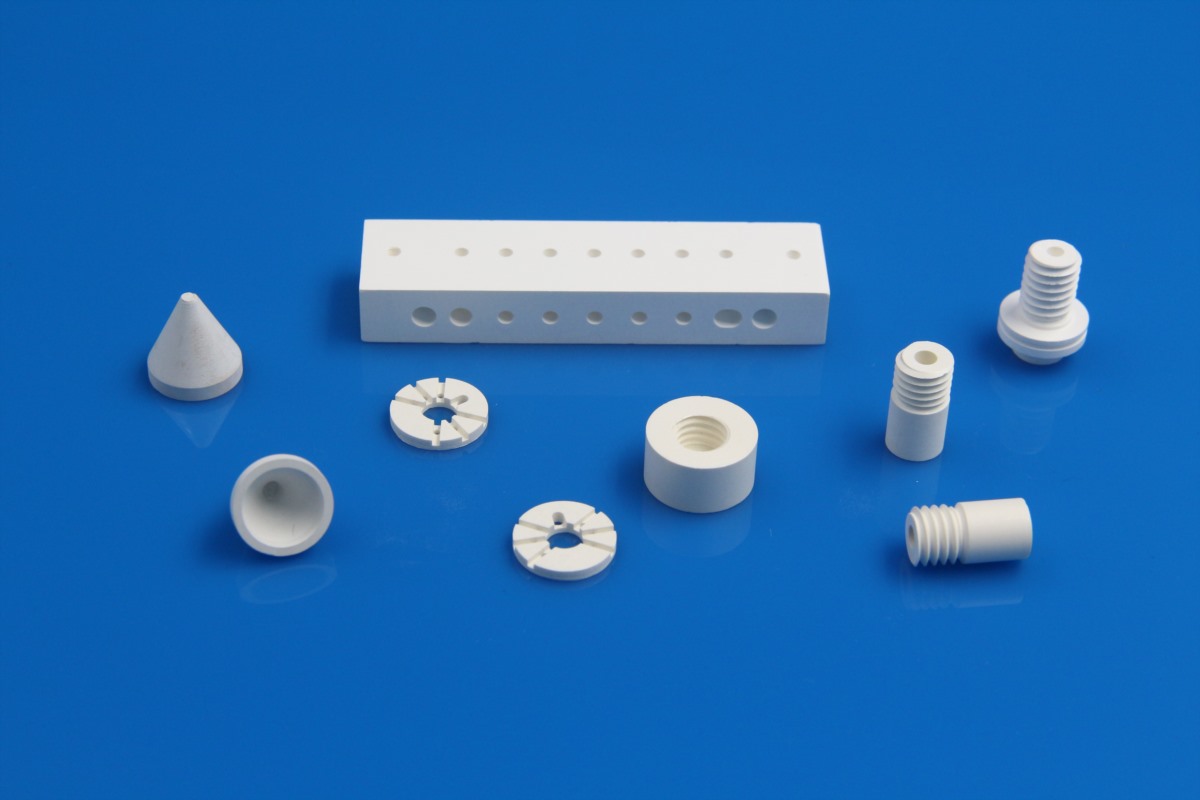

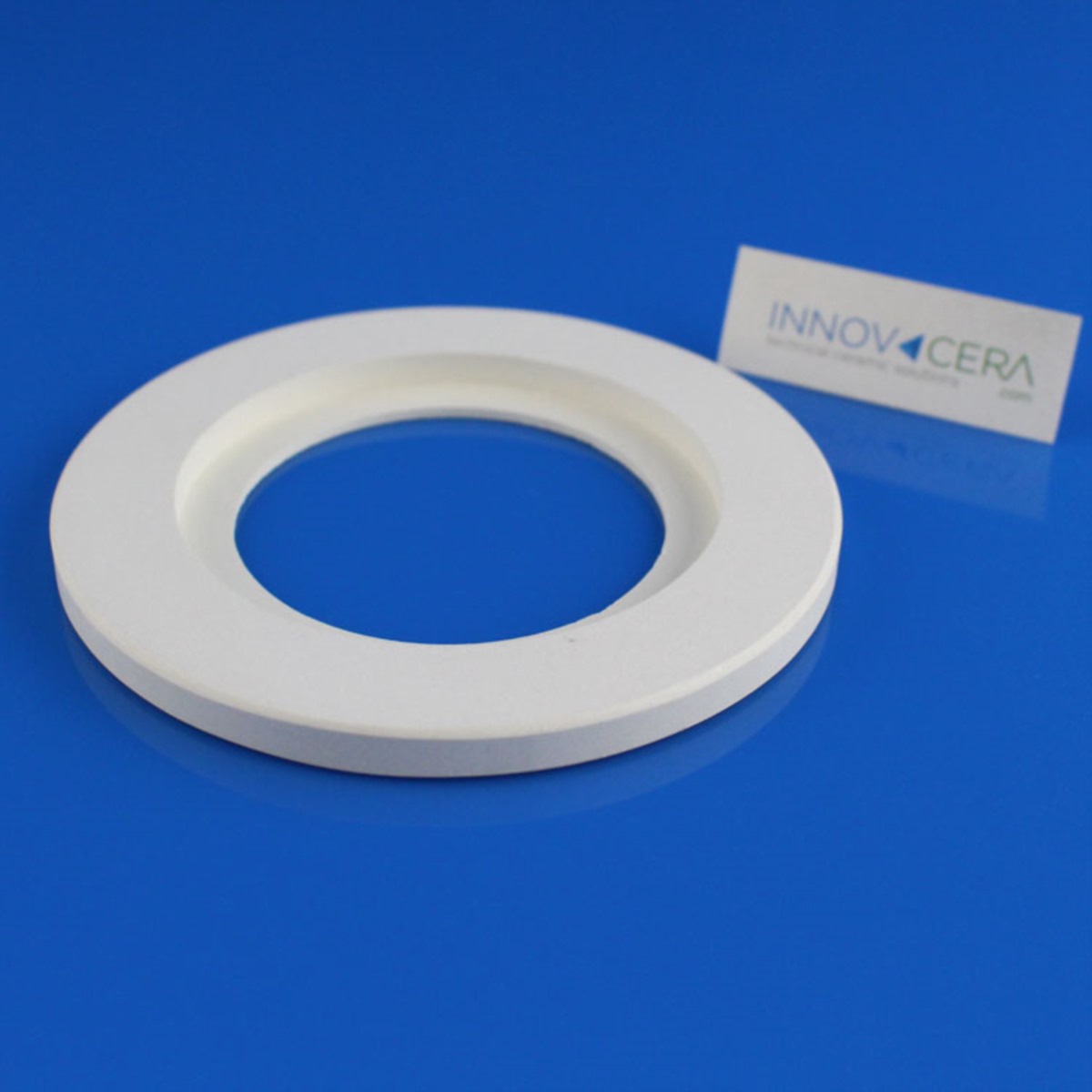

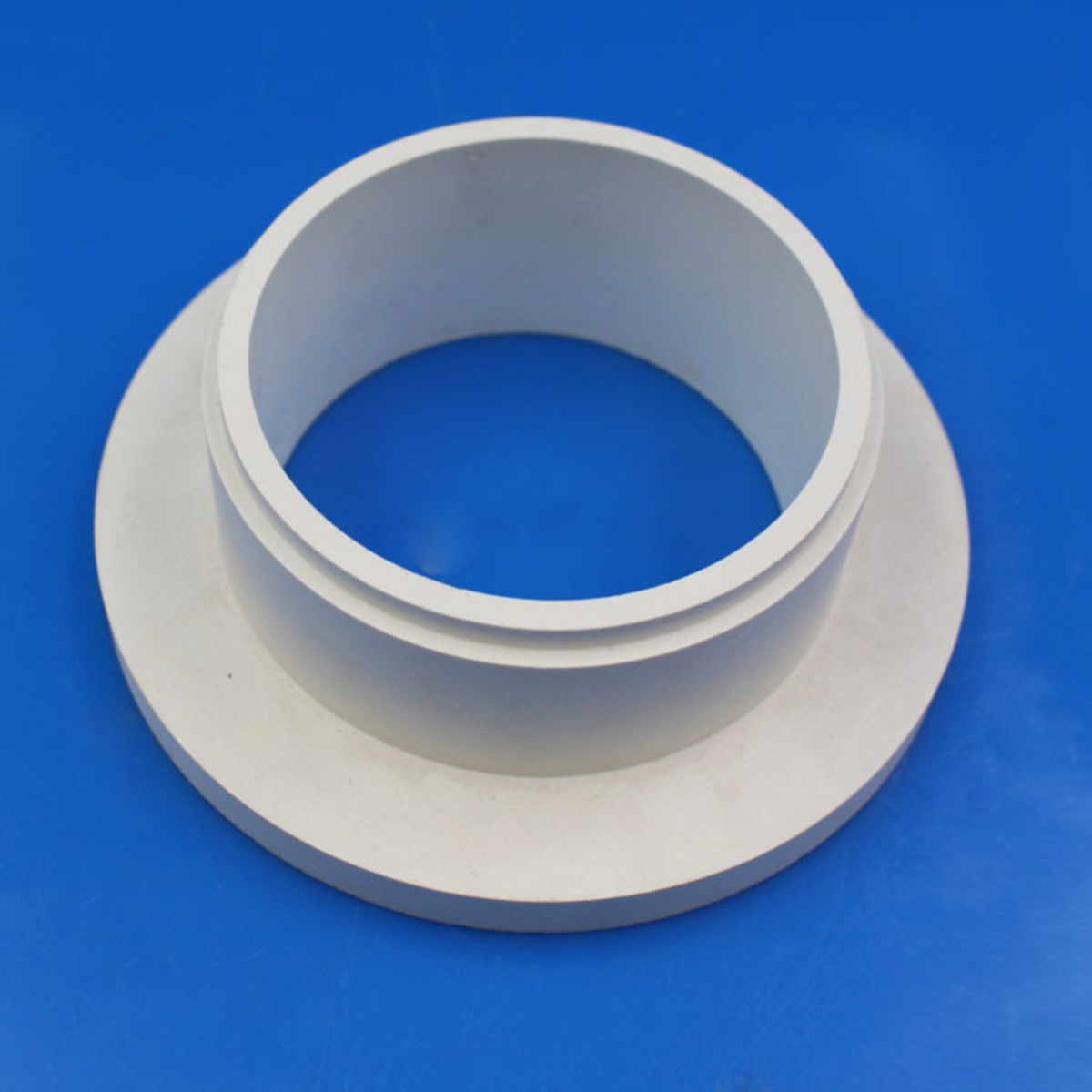

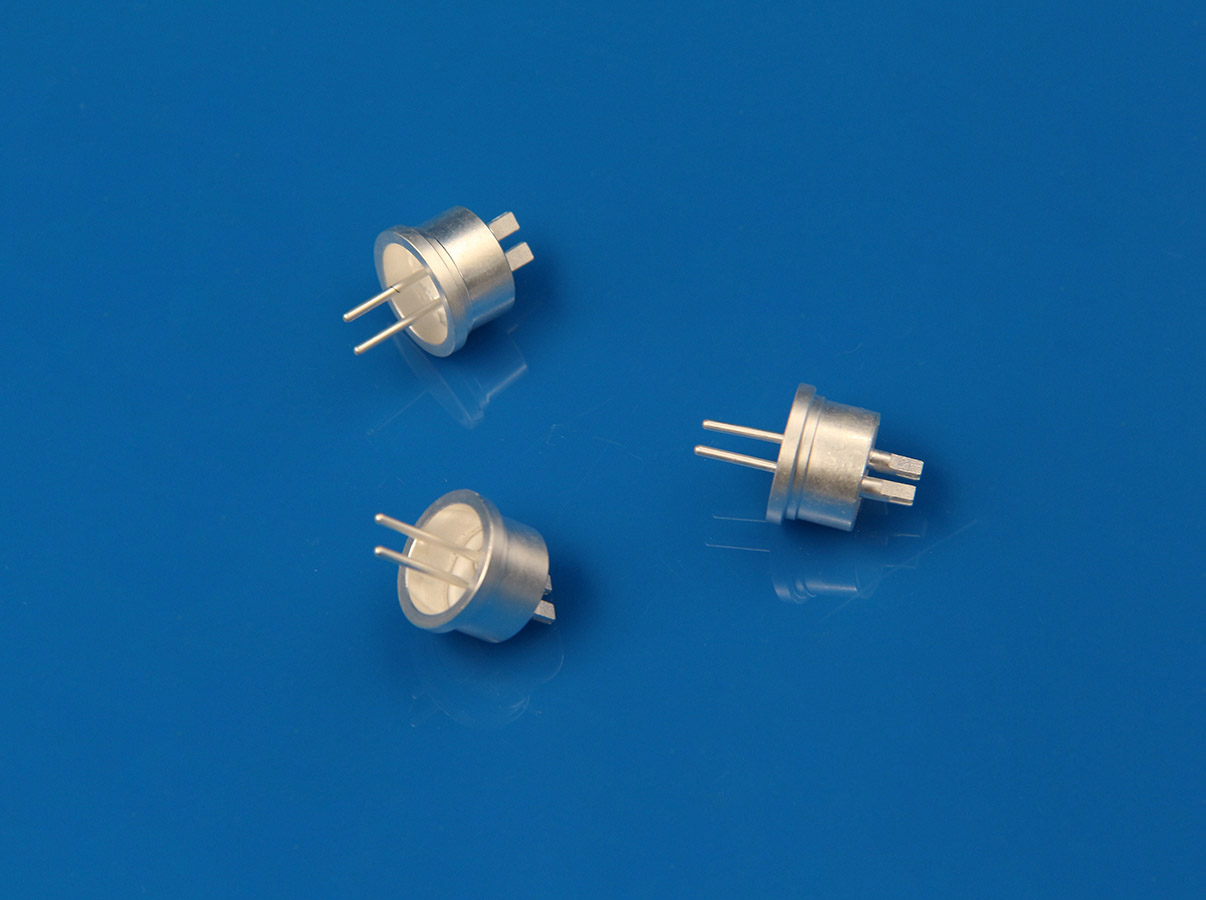

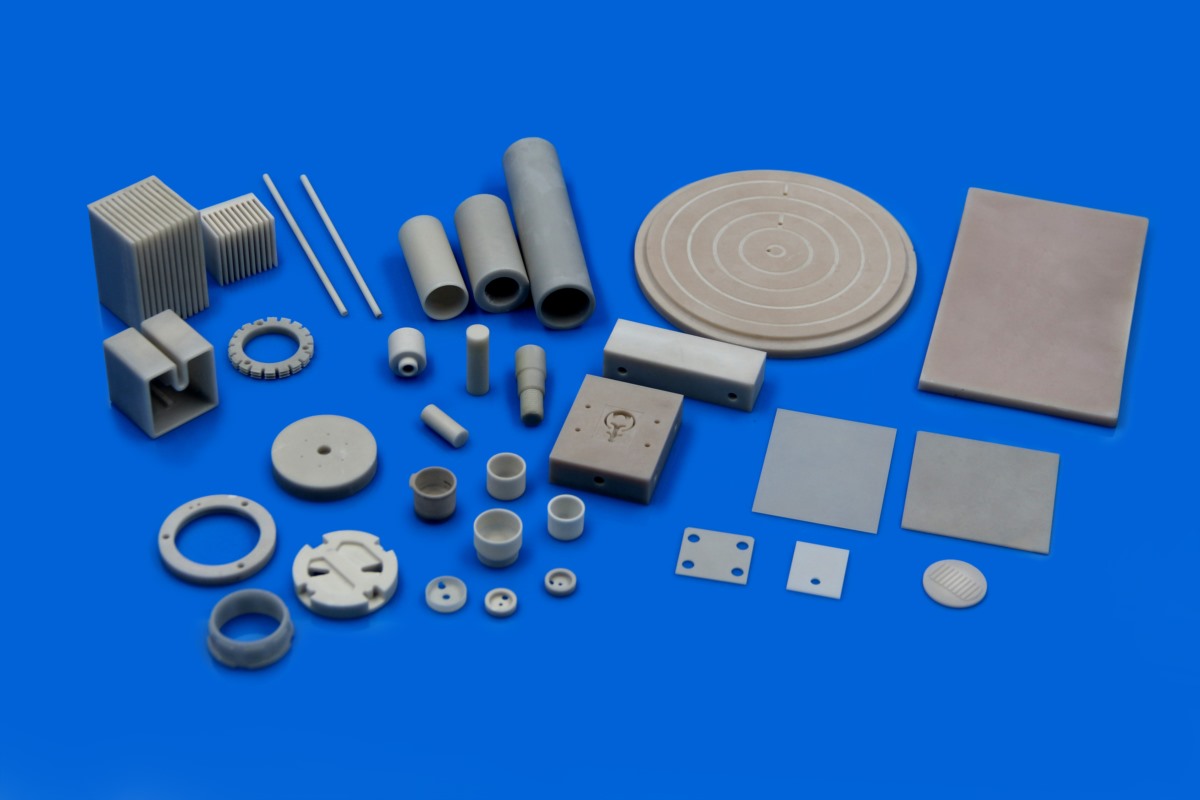

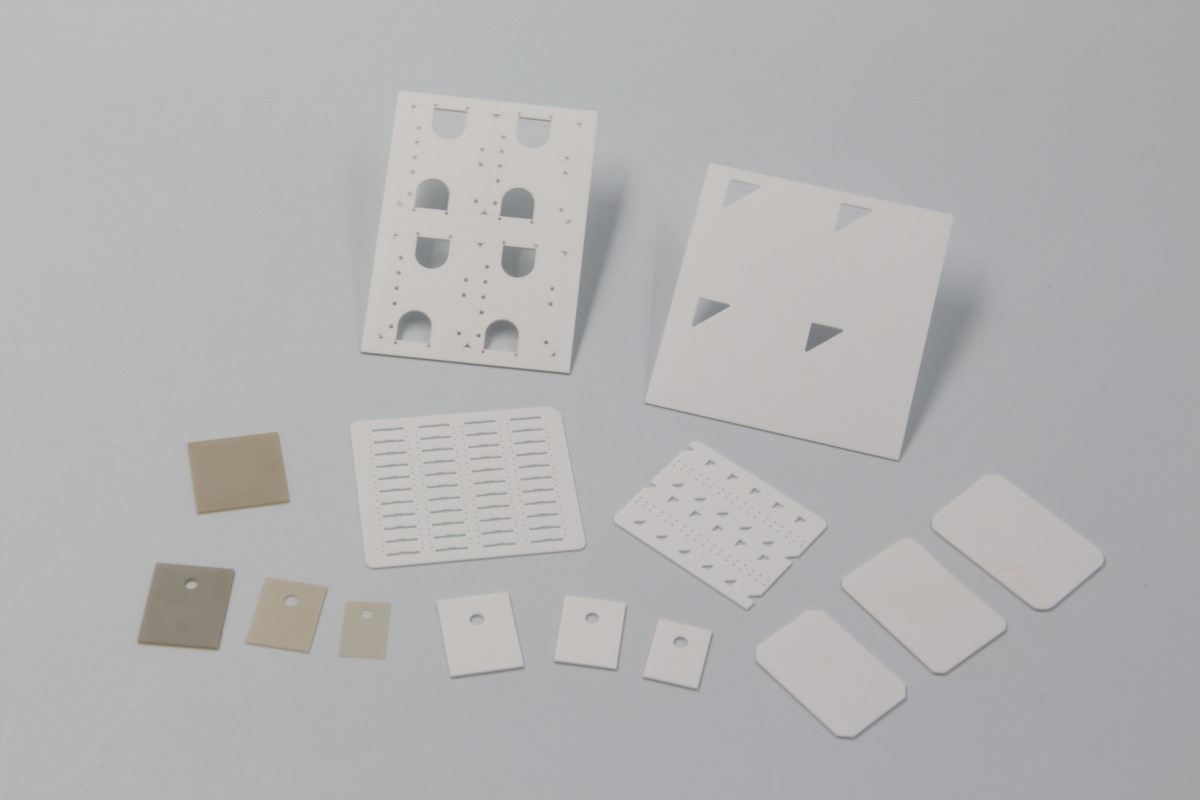

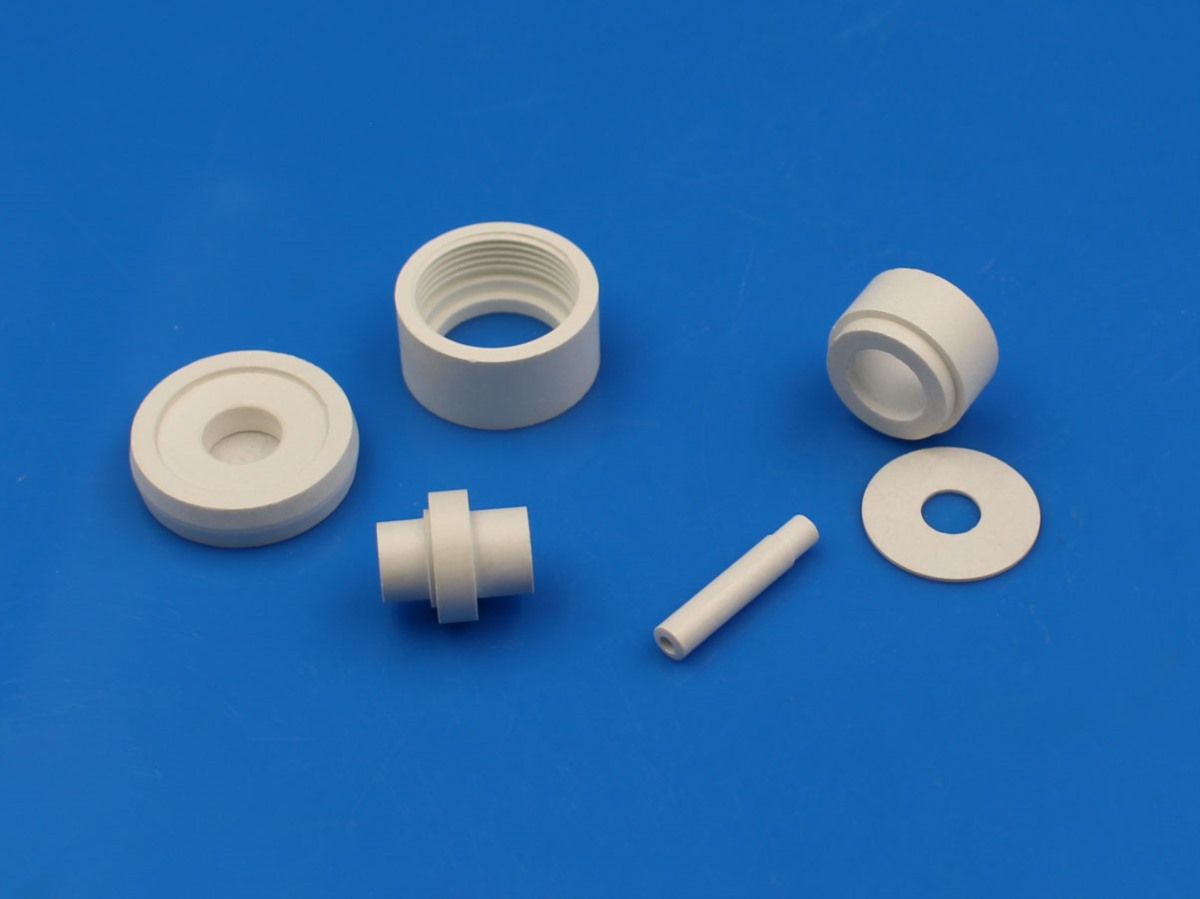

Uno de los materiales cerámicos utilizados es el BN, resistente a altas temperaturas y a la corrosión, y actualmente se utiliza en la tecnología de gasificación por plasma a temperatura ultraalta, donde el BN se utiliza en la antorcha de plasma.

En cuanto a la confidencialidad técnica, no se detallará.

Sin embargo, el BN puede utilizarse en la tecnología de plasma, en el tratamiento de aguas residuales, residuos y otras áreas de protección ambiental.

El siguiente diagrama muestra el principio de funcionamiento de la antorcha de plasma:

a) Antorcha de plasma de baja transferencia de potencia; (b) arco sin transferencia y (c) reactor de plasma con arco de transferencia.

*Análisis técnico del plasma reimpreso de [ACTA PHYSICA SINIC]

La siguiente imagen es de referencia; se puede personalizar.

Para más detalles, contacte con: sales@innovacera.com.

enquiry

enquiry