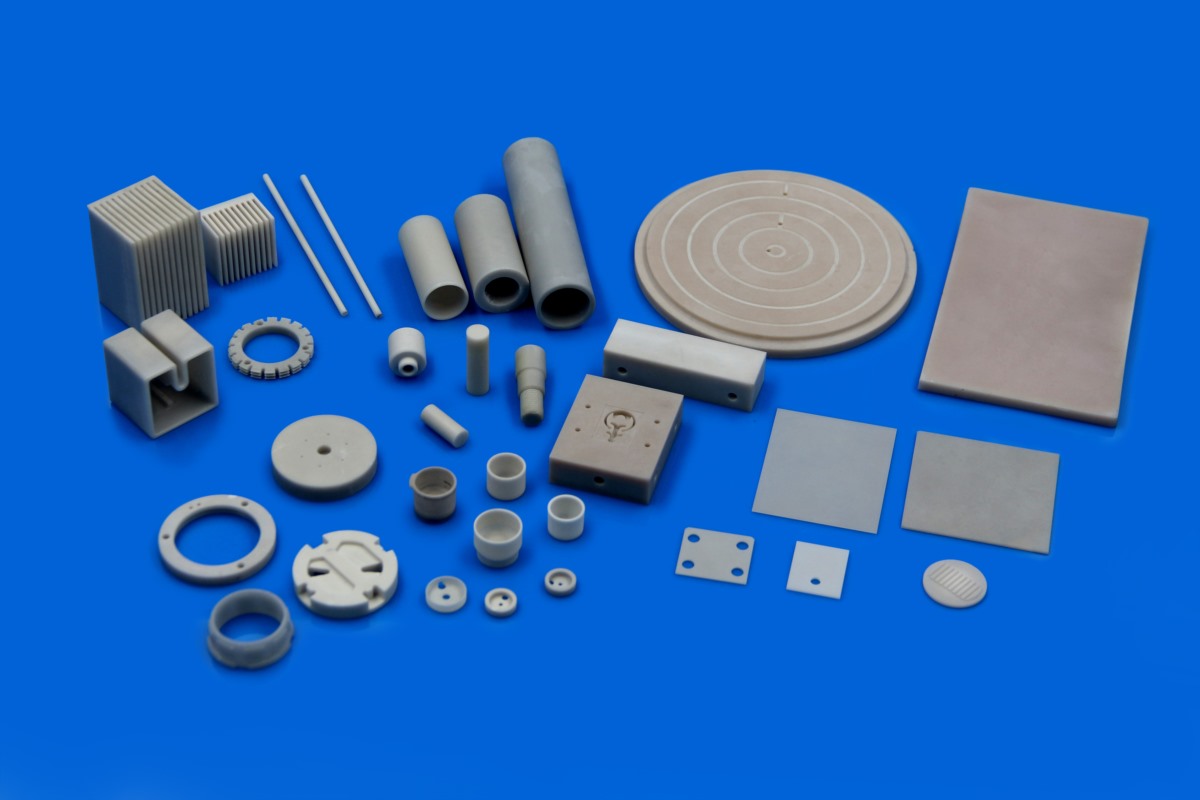

Ventajas y aplicaciones del crisol con diferentes materiales

Este artículo describe principalmente las ventajas y aplicaciones de crisoles de diferentes materiales.

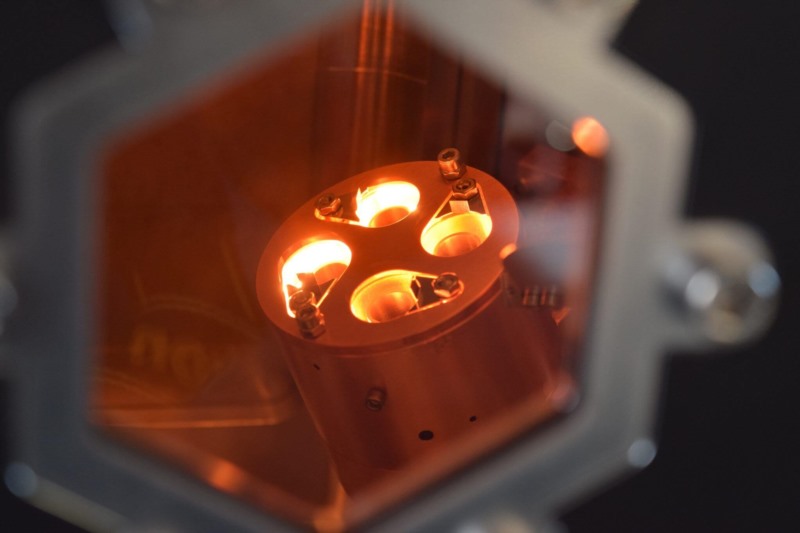

1. Crisol de tungsteno:

· Resistencia a altas temperaturas: El crisol de tungsteno presenta una excelente resistencia a altas temperaturas y puede soportar el proceso de evaporación al vacío a altas temperaturas.

· Conductividad térmica: El tungsteno tiene buena conductividad térmica y proporciona un calentamiento uniforme, lo que ayuda a obtener una deposición de película uniforme.

Estabilidad: El tungsteno es relativamente estable a altas temperaturas, no se oxida fácilmente y es apto para la evaporación a altas temperaturas.

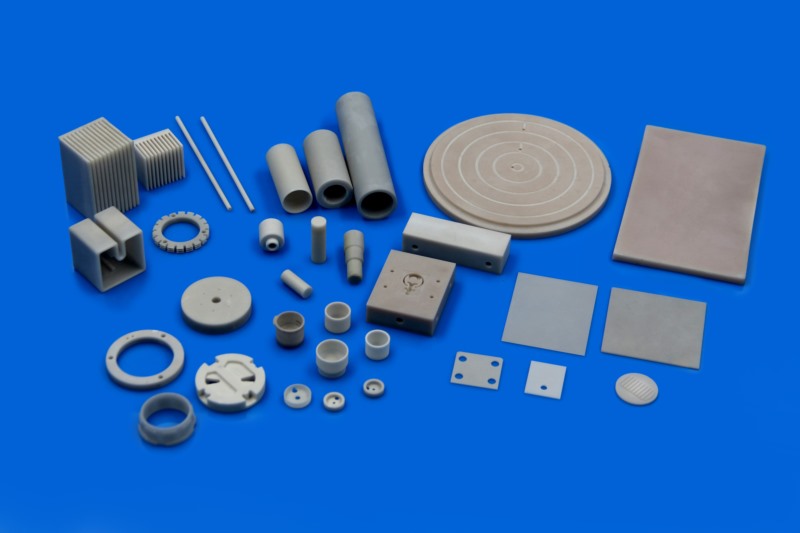

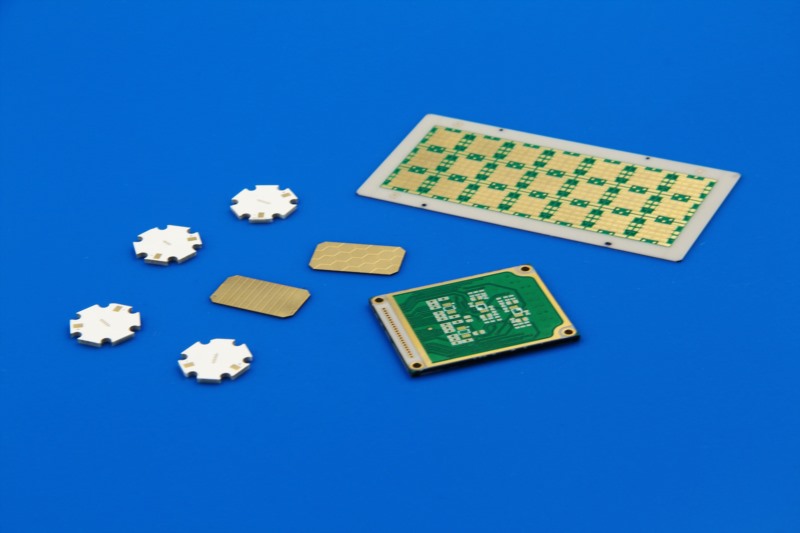

2. Crisol de nitruro de boro:

· Resistencia a la adhesión: El crisol de nitruro de boro presenta una buena resistencia a la adhesión, lo que reduce los residuos de material y la contaminación.

· Conductividad eléctrica: Los crisoles de nitruro de boro (BN) suelen tener baja conductividad eléctrica, lo cual resulta útil en ciertos procesos donde es necesario controlar la conducción electrónica.

· Inercia química: El crisol de nitruro de boro es relativamente inerte en muchos entornos químicos y no es susceptible a la corrosión.

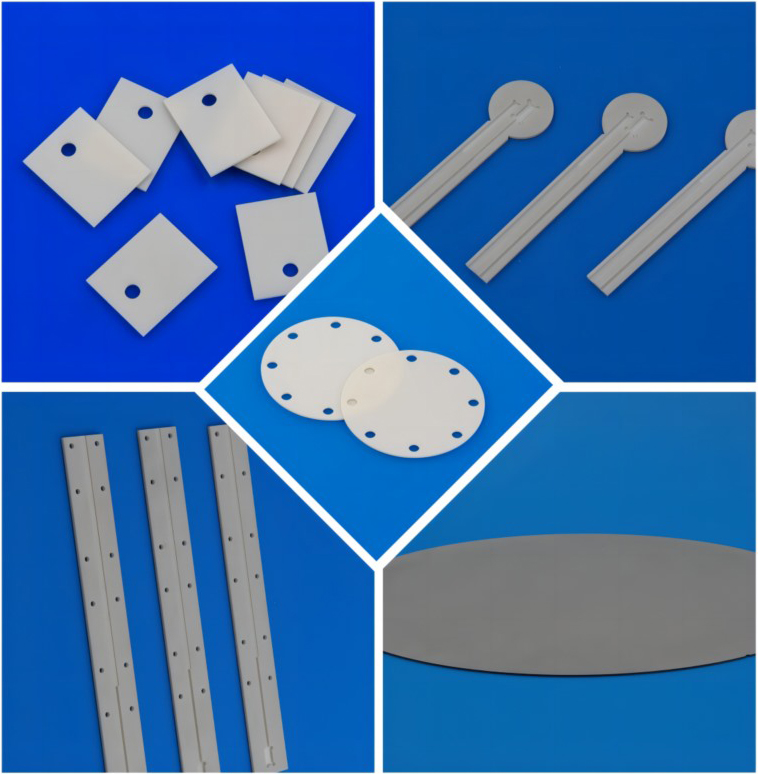

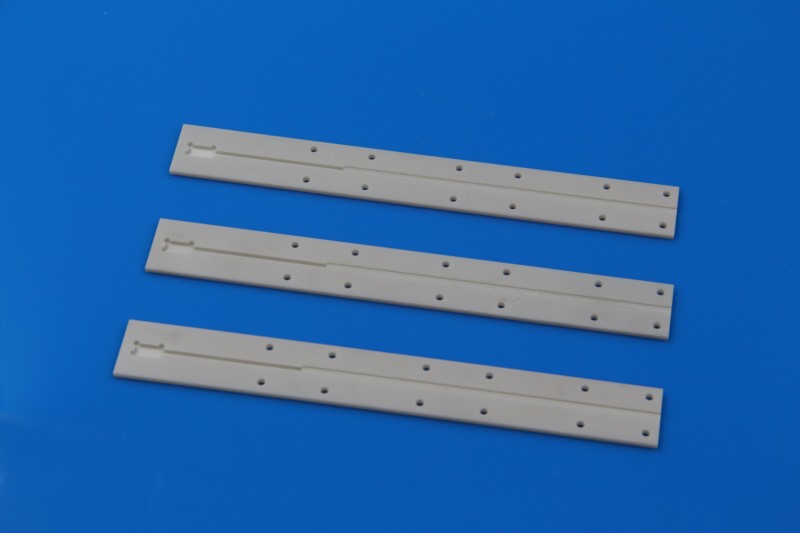

3. Crisol de alúmina:

· Alta resistencia a la temperatura/corrosión/alta resistencia: Se utiliza como compuerta deslizante para la fabricación de acero, crisol para la fundición de metales de alta pureza o el crecimiento de monocristales, así como en diversas piezas estructurales de hornos de alta temperatura (cavidad del horno, tubo del horno), utensilios físicos y químicos, bujías aeroespaciales, recubrimiento resistente a la oxidación y resistente al calor, y crisol de trefilado de vidrio.

4. Crisol de cuarzo

El crisol de cuarzo puede fundirse por debajo de 1700 grados, pero por encima de 1100 grados se vuelve opaco, por lo que la temperatura de fusión no debe superar los 800 grados.

No puede entrar en contacto con HF; a altas temperaturas, interactúa fácilmente con álcalis cáusticos y carbonatos de metales alcalinos.

El crisol de cuarzo es adecuado para fundir muestras con K₂S₂O₃, KHSO₃ y Na₂S₂O₃ (previamente secado a 212 grados) como fundente.

El cuarzo es frágil y se rompe con facilidad, por lo que se debe tener cuidado al usarlo.

Excepto el HF, se puede utilizar un ácido inorgánico diluido común como solución de limpieza.

5. Crisol de corindón

· El crisol de corindón está compuesto de alúmina fundida porosa, que es firme y resistente a la fusión.

El crisol de corindón es apto para el uso de Na₂CO₃ anhidro y otras sustancias débilmente alcalinas como muestra fundida. No es apto para el uso de Na₂O₂, NaOH ni otras sustancias fuertemente alcalinas y ácidas (como K₂S₂O₃, etc.).

enquiry

enquiry