AlN陶瓷色差的原因与原料制备、加工工艺(烧结温度波动、保护气氛)、微观结构以及环境因素等因素有关。以下结合相关研究进行综合分析:

1. 氧化行为导致的表面颜色变化

AlN陶瓷在高温下易与氧气反应生成氧化铝(Al₂O₃)。氧化层的厚度和结构显著影响表面颜色。

氧化动力学:差热分析表明,AlN在变温氧化过程中的质量变化与氧化程度有关。氧化反应的不同阶段可能伴随颜色的逐渐变化。

2. 制备工艺及原料纯度的影响

合成方法的差异:水热-碳热合成法可以通过调节前驱体的均匀性(例如γ-AlOOH@C核壳结构)来减少杂质的引入。然而,如果原材料(例如硝酸铝、蔗糖)纯度不足,残留的杂质(例如铁、硅)会改变陶瓷的颜色特性。

炉内保护气氛:氮化铝陶瓷烧结过程中,氮气保护可以抑制氮化铝的挥发,防止杂质污染。在氮气保护下的表面,氮化铝陶瓷的颜色往往较浅,从而导致色差。

3. 微观结构与缺陷

晶粒和孔隙分布:纤维状多态氮化铝(例如27R、21R结构)的共存增强了材料的力学性能。然而,微观结构的各向异性会导致光散射差异,从而产生色差。

表面形貌演变:在高温退火过程中,台阶边缘会形成热蚀刻凹坑和多边形凹坑。这些特征会改变光反射。随着斜角的增加,凹坑会合并形成V形边缘,进一步影响颜色均匀性。

4. 混合和杂质效应

添加剂效应:Y₂O₃和SiO₂通常用于使AlN陶瓷致密化并促进纤维状多晶型的生长。然而,这些掺杂剂可能会引入微量着色(例如,Y会赋予材料淡黄色)。

杂质污染:原材料或工艺过程中引入的金属离子(例如 Fe³⁺、Cr³⁺)会通过电子跃迁吸收特定波长的光,从而导致颜色偏差。

5. 测试条件和观察环境

光源和观察角度:同色异谱现象可能导致在不同光照条件下感知到的颜色存在差异。例如,在展厅照明和自然光下观察到的色差需要使用多个光源(例如,借助手机闪光灯)进行验证。

仪器测量误差:比色计和分光光度计的几何系统差异可能会影响数据的一致性。因此,应结合目测进行测量,以减少误判。

总结与建议

AlN 陶瓷的色差是多种因素共同作用的结果。控制措施包括:

工艺优化:精确调节烧结温度、时间和气氛(例如惰性气体保护),以减少氧化和杂质的引入。

原材料选择:使用高纯度原材料,并建立颜料/掺杂剂数据库,以确保批次一致性。

表面处理:通过抛光或涂层技术提高表面均匀性并减少光散射。

标准化测试:将仪器测量(例如比色计)与多种光源下的目测评估相结合,以建立严格的色差标准(例如 ΔE ≤ 1)。

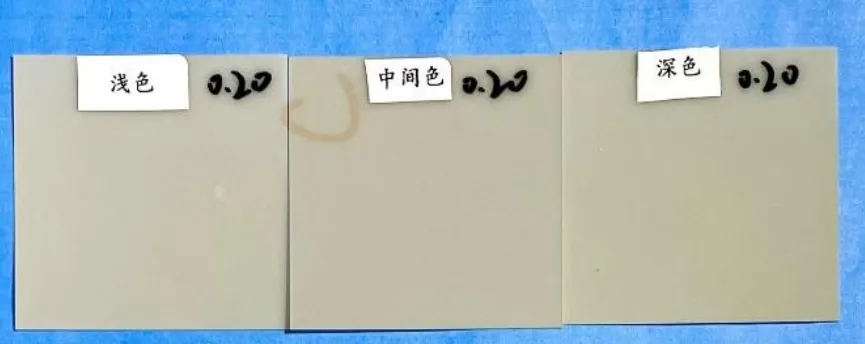

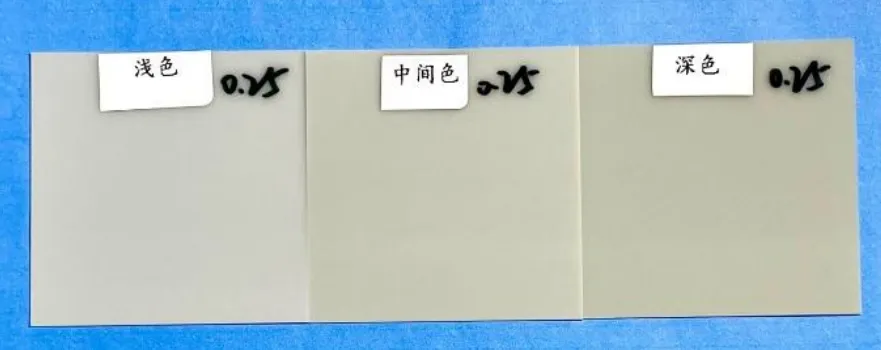

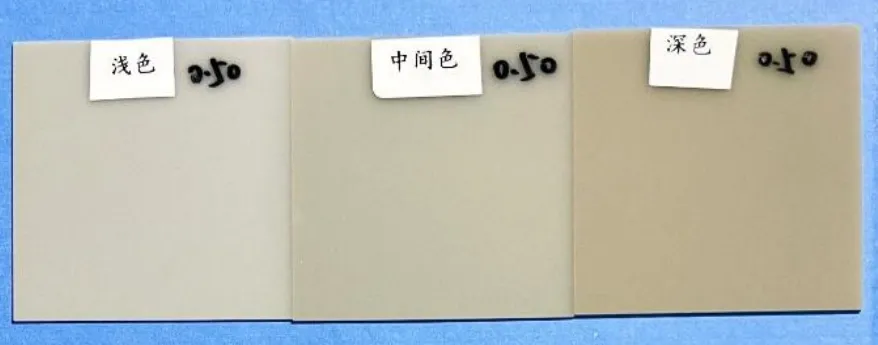

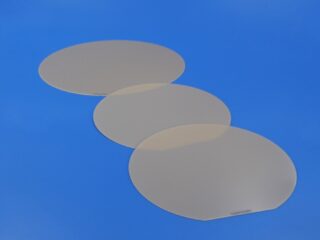

INNOVACERA 筛选标准:为客户提供定制的标准色卡,确保 AlN 基板颜色选择统一。

发送询盘

发送询盘