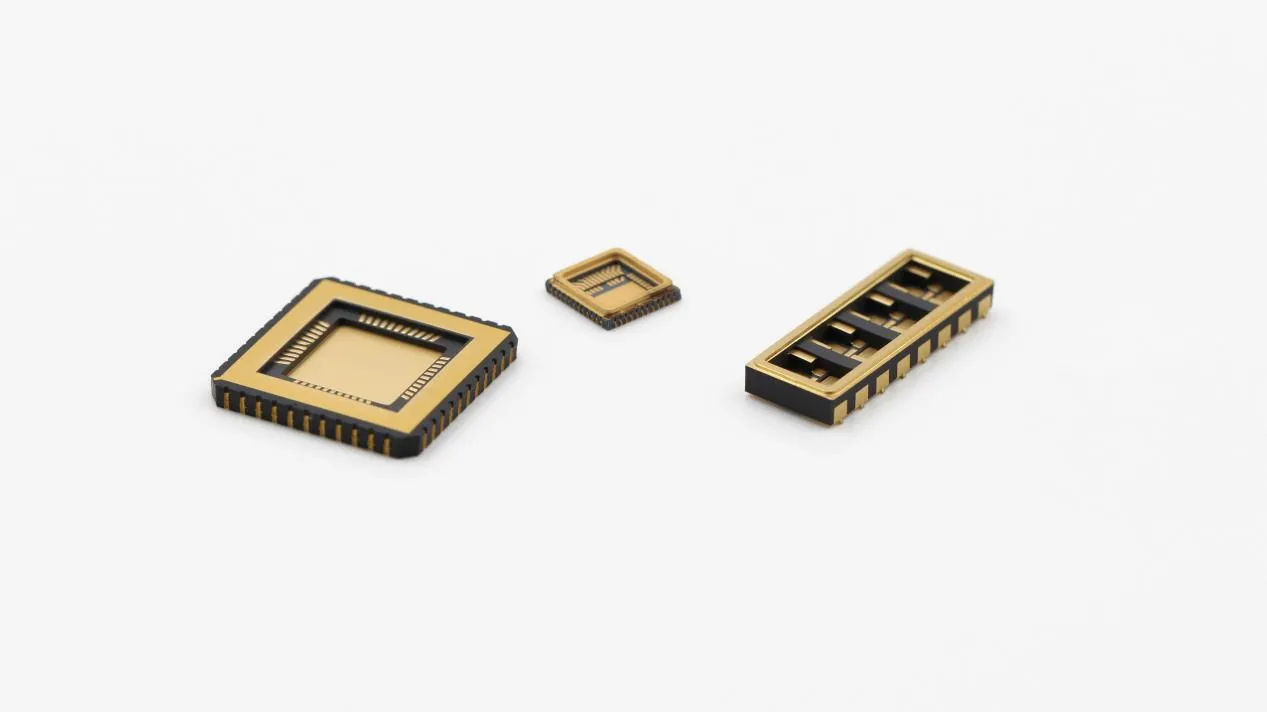

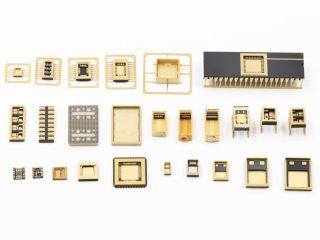

与传统制造工艺制造的单一功能器件不同,微机电系统 (MEMS) 是一种集成微机械结构、传感器、执行器和电子元件的微型可控机电器件系统。这类产品具有体积小、重量轻、成本低、功耗低、可靠性高、可量产、易于集成和智能化实现等诸多优势。这也意味着封装不仅需要保护内部微电子元件免受外部杂质的影响,还需要为内部结构提供稳定可控的物理环境。不同类型的 MEMS 产品都有其独特的制造工艺和特定的封装形式。陶瓷封装因其优异的气密性、优异的热机械性能、绝缘性和热稳定性,通常在提供长期可靠性保护方面比金属或塑料封装具有更佳的综合性能。

常用陶瓷封装材料及特点

氧化铝 (Al₂O₃):成本低,绝缘性能优异,常用于传感器基板和封装外壳。

这是应用最广泛且技术最成熟的陶瓷封装材料。其优势在于优异的综合性能和相对较低的制造成本。其高电阻率(高达 10¹⁴ Ω·cm)和高介电强度也确保了其优异的电绝缘性能。然而,其热导率与氮化铝相比相对较低,不适用于功率密度极高的场合。

氮化铝 (AlN):高导热性,适用于大功率MEMS器件的散热封装。

其导热系数可达170–200 W/m·K,比氧化铝高出数倍。同时,其热膨胀系数与硅芯片非常接近,可以显著降低封装在芯片上随温度变化产生的热应力,从而提升器件在恶劣温度环境下的寿命和稳定性。因此,它常用于大功率LED、激光雷达系统、高性能计算芯片以及战术级MEMS传感器的封装。

氮化硅 (Si₃N₄):高强度和耐化学性,适用于恶劣环境下的MEMS器件。

其优势在于其优异的综合力学性能,尤其是极高的断裂韧性和弯曲强度,可为敏感的MEMS结构提供无与伦比的抗冲击和抗振保护。但其制造成本高于氧化铝,通常应用于对可靠性和机械强度要求极高的场合,而非对成本敏感的消费电子产品。

陶瓷封装形式与工艺

共烧陶瓷 (LTCC/HTCC):适合量产,可集成布线。

该工艺将多层生瓷与金属电路结合,一次性进行高温共烧,形成包含复杂三维互连结构的气密组件。它不仅有利于量产以降低成本,还能实现高密度布线和无源元件(电阻、电容、电感)的嵌入,从而提升MEMS器件的集成度和微型化水平。

气密封装:基于陶瓷基板,通过金属化、玻璃钎焊/激光焊接等工艺实现器件的长期稳定性。

这种结构是确保MEMS器件(如陀螺仪、谐振器)长期可靠性的关键。它在陶瓷基板上进行金属化处理形成密封环,然后通过玻璃钎焊或激光焊接与盖板熔接,形成内部惰性或真空环境,隔绝水分和污染物,确保敏感微结构在长期使用中的稳定性能。

微通道陶瓷封装:用于流体MEMS和气体传感器的集成通道设计。

利用激光烧蚀和溶液涂层堆叠等精密加工技术,在陶瓷基板内直接制造微流体通道。这种封装工艺对于实现微流体控制器、生物芯片和气体传感器等功能性MEMS器件至关重要,因为它能够控制工作流体与传感通道之间的相互作用。

发送询盘

发送询盘