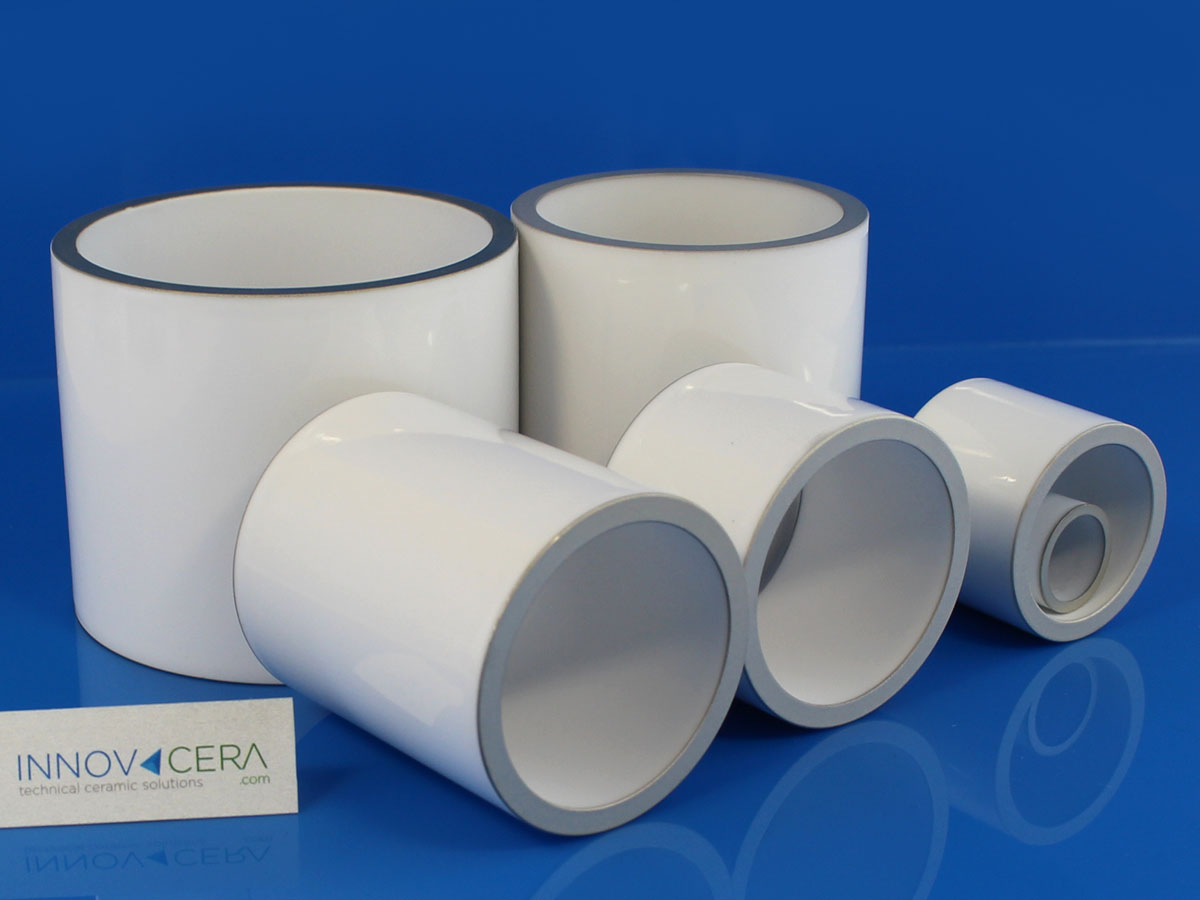

陶瓷作为典型的无机非金属材料,似乎站在与金属完全相反的位置。

由于其优势过于突出,人们开始想到将陶瓷与金属结合起来,以取长补短。这就是金属化陶瓷技术的产生过程。

陶瓷的优点

- 介电损耗小–介电常数小。

- 热导率高

- 热膨胀系数小–陶瓷与金属的热膨胀系数接近

- 结合强度高–金属层与陶瓷的结合强度高

- 工作温度高–陶瓷能经受波动较大的高低温循环,甚至可以在500-600度的高温下正常工作。

- 电绝缘性高–陶瓷材料本身是绝缘材料,能承受很高的击穿电压。

陶瓷用于电路时,必须先进行金属化处理,即在陶瓷表面涂上一层与陶瓷牢固结合但又不易熔化的金属膜,使其导电,然后再与金属引线或其他金属导电层焊接连接成为一体。

可以说陶瓷金属化效果的优劣会直接影响到最终的封装效果。

陶瓷金属化的常用制备方法主要有Mo-Mn法、活化Mo-Mn法、活性金属钎焊法、直接覆铜法(DBC)、磁控溅射法等。

1. Mo-Mn法

Mo-Mn法是以难熔金属粉末Mo为基础,然后在金属化配方中加入少量低熔点的Mn,加入粘结剂包覆在Al2O3陶瓷表面,再经烧结形成金属化层。传统Mo-Mn法的缺点是烧结温度高、能耗大,配方中缺少活化剂导致封接强度低。

2.活化Mo-Mn法

活化Mo-Mn法是在传统Mo-Mn法基础上的改进,主要改进方向为:加入活化剂、用钼、锰的氧化物或盐类代替金属粉末。两类改进方法均以降低金属化温度为目的。活化Mo-Mn法的缺点是工艺复杂、成本高,但其结合牢固,能大大改善润湿性,因此至今仍是陶瓷-金属封接工艺中发明最早、应用范围比较广泛的工艺。

3.活性金属钎焊法

活性金属钎焊法也是目前应用较为广泛的陶瓷-金属封接工艺,其发展时间比Mo-Mn法晚10年,特点是工序少,仅需一次加热过程即可完成陶瓷-金属封接。钎料合金中含有Ti、Zr、Hf、Ta等活性元素。加入的活性元素与Al2O3发生反应,在界面处形成具有金属特性的反应层,此法可方便地适应大批量生产,与锰法相比,此法相对简单、经济。

活性金属钎焊法的缺点是活性钎料金属单一,限制了其应用,不适宜连续生产,只适合大件、单件或小批量生产。

4、直接覆铜(DBC)

DBC是一种将铜箔粘接在陶瓷表面(主要是Al2O3和AlN)的金属化方法,是随着板上芯片(COB)封装技术的兴起而发展起来的一种新型工艺。其基本原理是在Cu与陶瓷之间引入氧,然后在1065~1083℃形成Cu/O共晶液相,再与陶瓷基体和铜箔发生反应生成CuAlO2或Cu(AlO2)2,然后在中间相的作用下实现铜箔与基体的结合。

5.磁控溅射法

磁控溅射法是一种物理气相沉积法,通过磁控技术在基体上沉积多层膜,与其他沉积技术相比具有附着力更好、污染更少等优点,并能提高沉积样品的结晶性,从而获得高品质薄膜。此方法所获得的金属化层非常薄,可确保零件尺寸的准确性。DPC工艺支持PTH(镀通孔)/Vias(通孔)。可实现高密度组装-线/间距(L/S)分辨率可达20μm,从而实现设备的轻量化、小型化、集成化。

陶瓷金属化作为一种新型材料,具有许多独特的优势。在不久的将来,陶瓷金属化材料必将大放异彩。

发送询盘

发送询盘