Propiedades y aplicaciones de la cerámica de carburo de silicio

La cerámica de carburo de silicio (SiC), componente principal del material cerámico, presenta excelentes propiedades mecánicas a temperatura ambiente y a alta temperatura, incluyendo alta resistencia a la flexión, excelente resistencia a la oxidación, buena resistencia a la corrosión, alta resistencia al desgaste y bajo coeficiente de fricción. Su resistencia a altas temperaturas se mantiene hasta los 1600 °C, la mejor resistencia a altas temperaturas conocida.

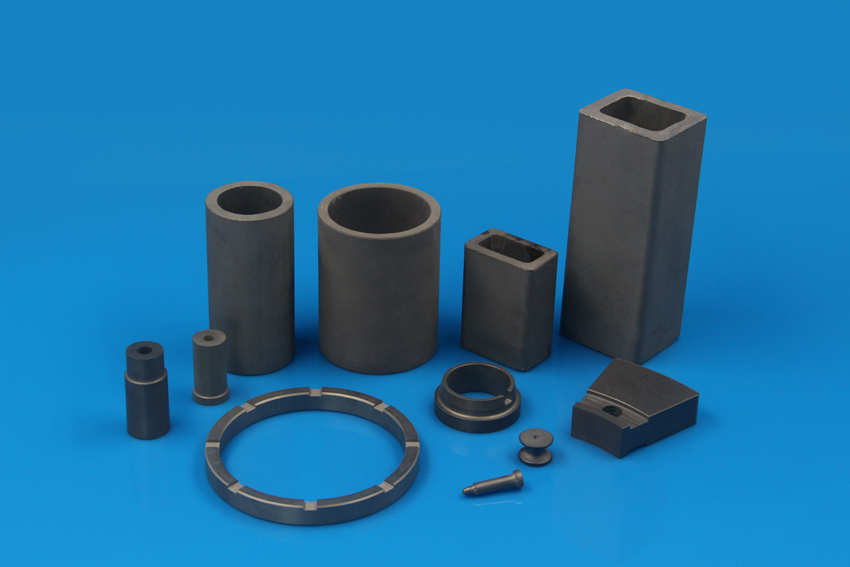

![]()

A continuación se presenta una breve introducción a las propiedades y aplicaciones de la cerámica de carburo de silicio.

(1) Rendimiento

La cerámica de carburo de silicio presenta la mejor resistencia a la oxidación entre los carburos. Sin embargo, entre 1000 y 1140 °C, la velocidad de oxidación del SiC en el aire es mayor. Puede descomponerse con álcali fundido.

La cerámica de carburo de silicio presenta buena estabilidad química, alta resistencia mecánica y resistencia al choque térmico.

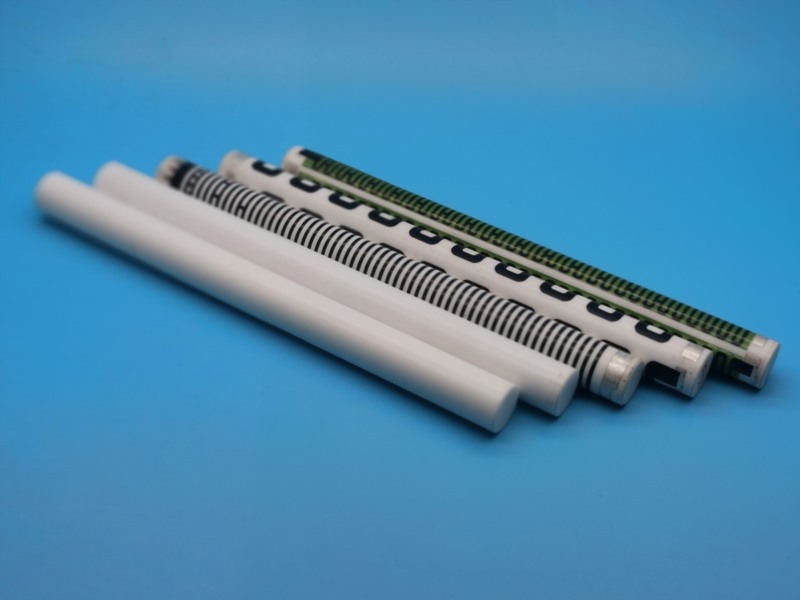

La resistividad volumétrica del carburo de silicio no varía significativamente en el rango de 1000 a 1500 °C, y esta característica puede utilizarse como material para elementos calefactores de resistencia. La resistencia térmica del carburo de silicio también se denomina resistencia de termistor o semiconductor. La resistividad de los diferentes tipos de termistores de carburo de silicio varía con la temperatura.

(2) Aplicación

La cerámica de carburo de silicio se utiliza ampliamente en diversos sectores industriales, y sus usos son los siguientes:

| Industrial | Entorno de trabajo | Aplicación | Ventaja principal |

| Industria petrolera | Alta temperatura, alta presión hidráulica, rectificado | Boquillas, rodamientos, sellos, válvulas | Resistente al desgaste |

| Industria química | Ácidos fuertes, álcalis fuertes | Resistencia al desgaste, resistencia a la corrosión, estanqueidad | |

| Oxidación a alta temperatura | Tubería de gasificación, manguito de termopar | Resistencia a la corrosión a alta temperatura | |

| Automóviles y aviones | Combustión del motor | Componentes del quemador, rotor del turbocompresor | Baja fricción, alta resistencia, baja carga inercial |

| Automóviles y aviones Motores | Aceite de motor | Elemento de la serie de válvulas | Baja fricción, resistencia al desgaste |

| Maquinaria, Minería | Molino | Boquilla de bórax, revestimiento, piezas de bomba | Resistente al desgaste |

| Industria papelera | Pulpa, líquido residual | Sello, carcasa, cojinete, placa de conformado | Resistencia al desgaste, resistencia a la corrosión, baja Fricción |

| Tratamiento térmico de fundición de acero | Gas de alta temperatura | Buje de termopar, tubo de radiación, intercambiador de calor, elemento de combustión | Resistencia al desgaste, resistencia a la corrosión, hermeticidad |

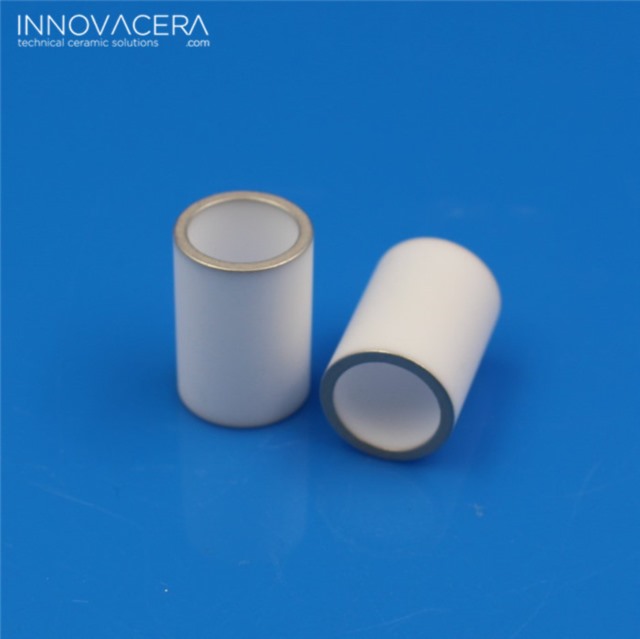

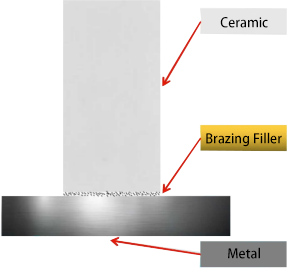

Innovacera lleva muchos años dedicándose a ofrecer soluciones en materiales cerámicos. Esto incluye, entre otros, la personalización de piezas de cerámica de carburo de silicio. Si tiene alguna necesidad, no dude en contactarnos.

enquiry

enquiry