氧气传感器和先进加热元件的作用

简介:什么是氧传感器?

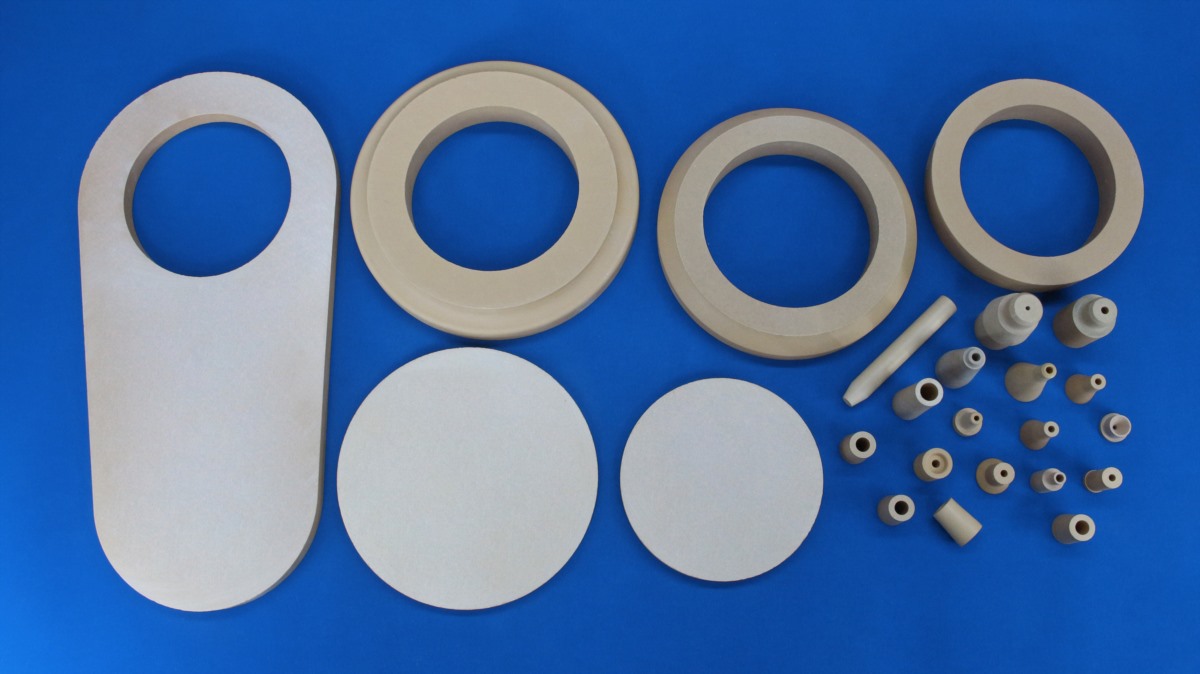

氧传感器是测量尾气中氧浓度的关键装置。其核心部件是氧化锆或陶瓷传感元件,并由内置加热器提供支持,为发动机控制单元 (ECU) 提供实时反馈。该反馈可确保发动机保持理想的空燃比,从而提高燃油效率、减少排放并提升发动机的整体性能。

氧传感器的应用

汽车

安装在催化转化器的上游和下游

满足排放合规标准(OBD-I 和 OBD-II)的基础

工业

它们广泛应用于锅炉、熔炉和其他燃烧监测系统。

环境

应用于气体检测、空气质量监测和安全系统

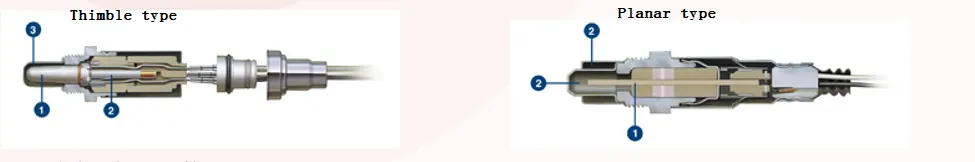

氧传感器类型(博世案例研究)

顶针式传感器:传统陶瓷传感器,高度耐用,需要外部加热器才能快速激活。

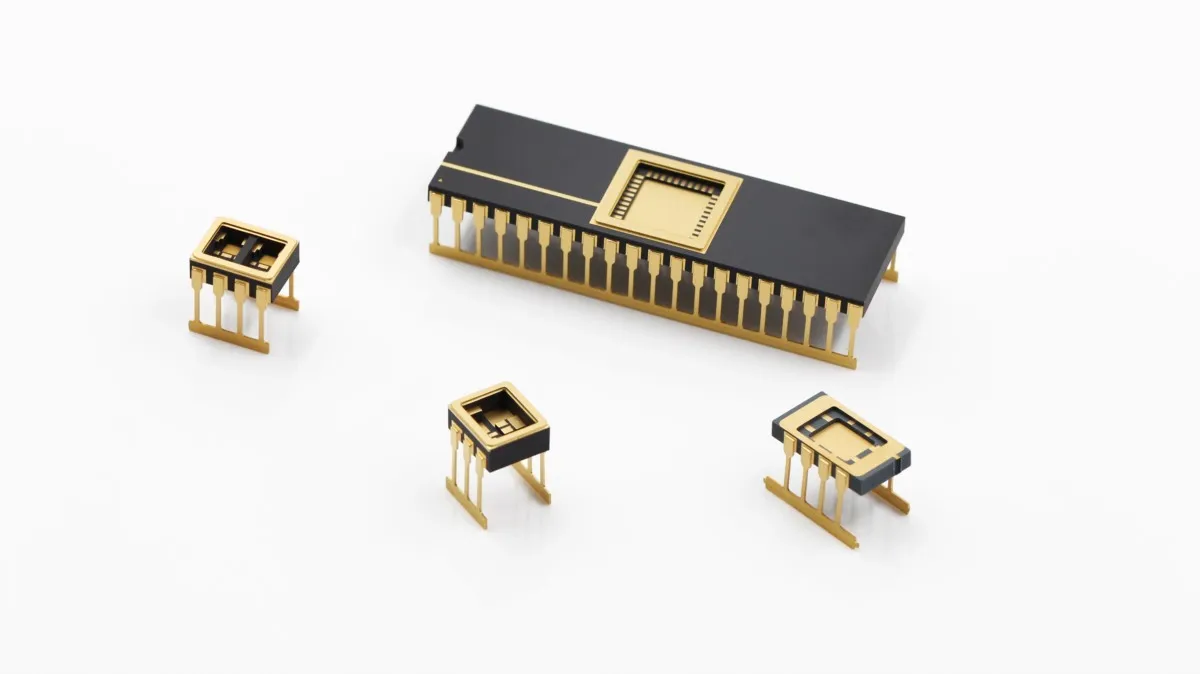

平面传感器:集成加热器,预热更快,功耗更低。

宽带/空燃比传感器:测量精确的氧浓度,使ECU能够微调空燃比。

通用传感器:配备灵活的SmartLink™连接,适用于售后市场。

加热器在氧传感器中的作用

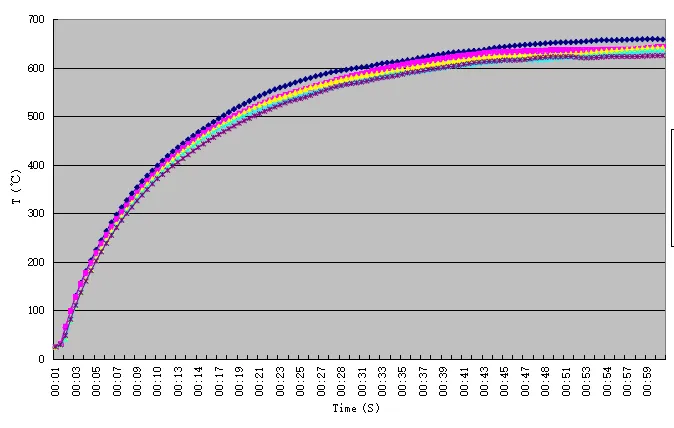

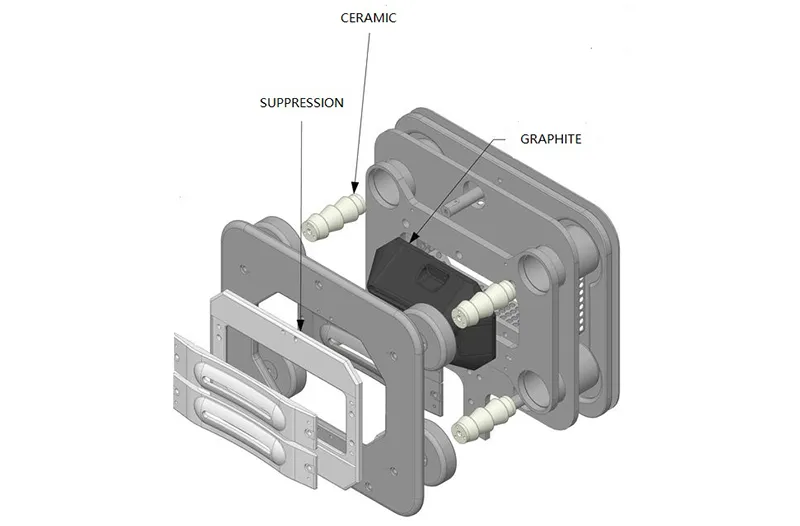

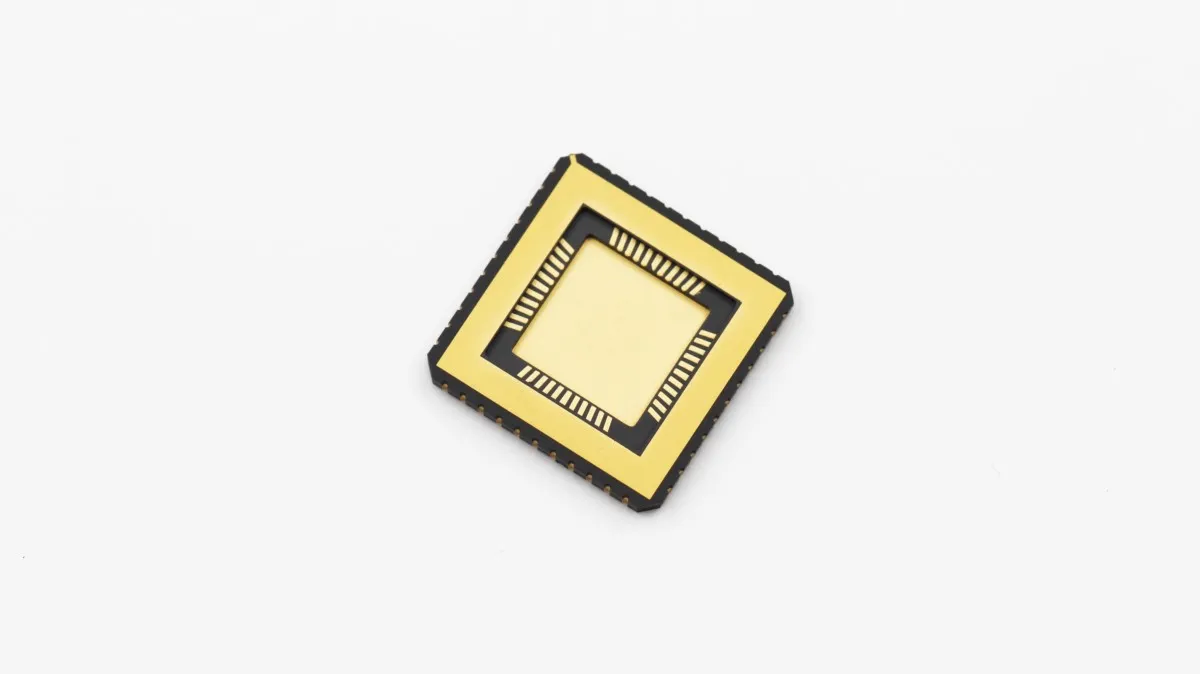

为了确保正常工作,氧传感器必须达到300-400°C的工作温度。如果没有加热装置,传感器只能依靠高温废气来预热,这会延迟其启动,并导致冷启动时排放增加。集成加热元件(例如陶瓷加热芯片)解决了这个问题。它们可以在发动机启动时提供快速可靠的加热。

市场趋势

日益严格的排放法规 → 每辆车配备更多传感器

混合动力和现代发动机越来越多地采用宽带传感器

扩大替换市场(使用寿命从 30,000 英里到 100,000 英里不等)

对经济高效的 OEM 和售后市场解决方案的需求持续增长。

加热芯片的优势

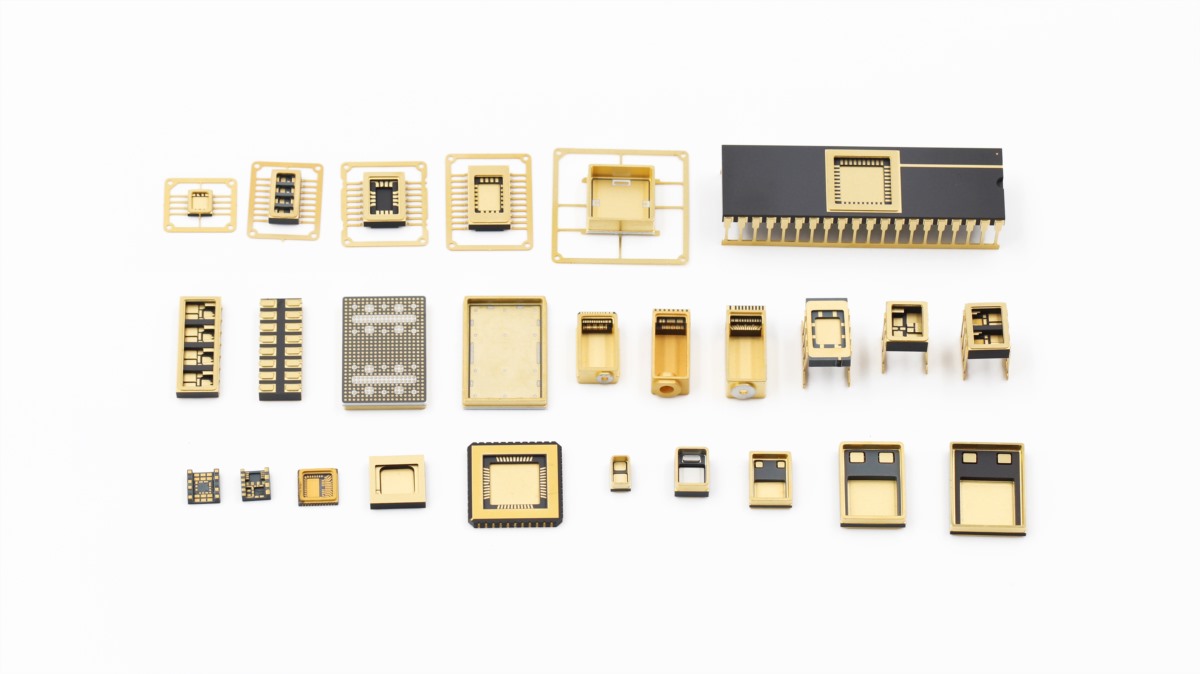

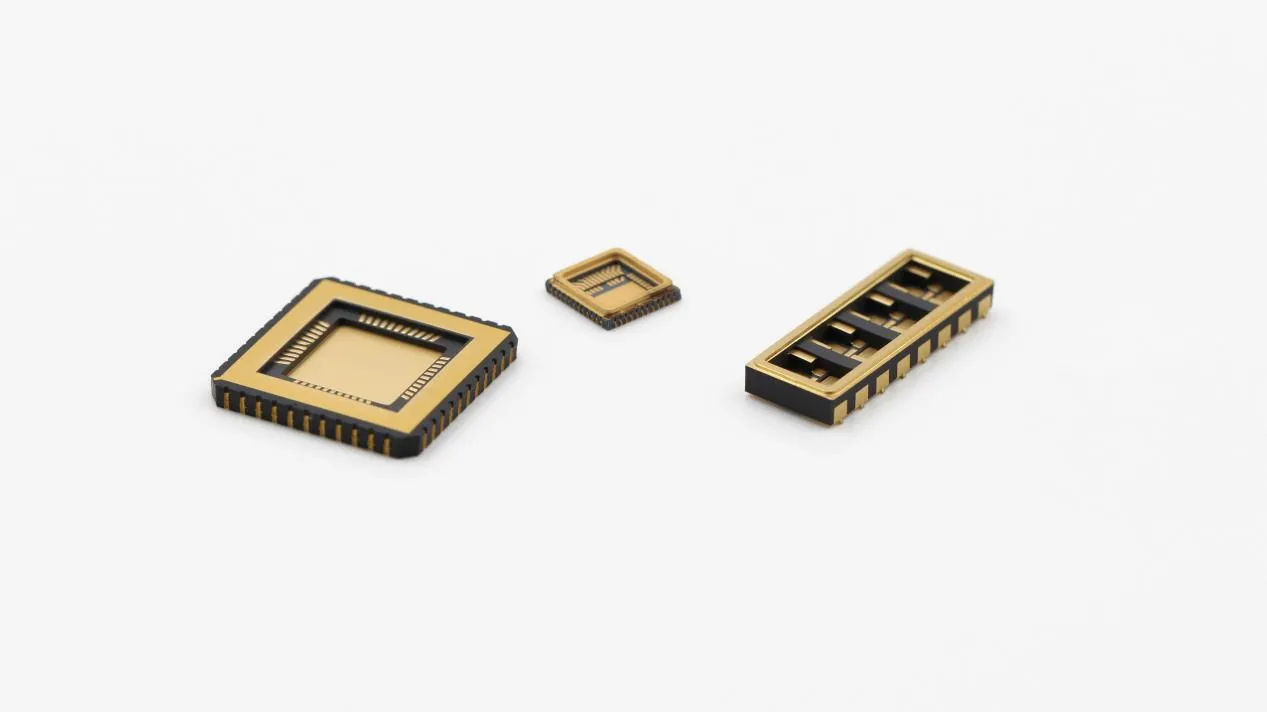

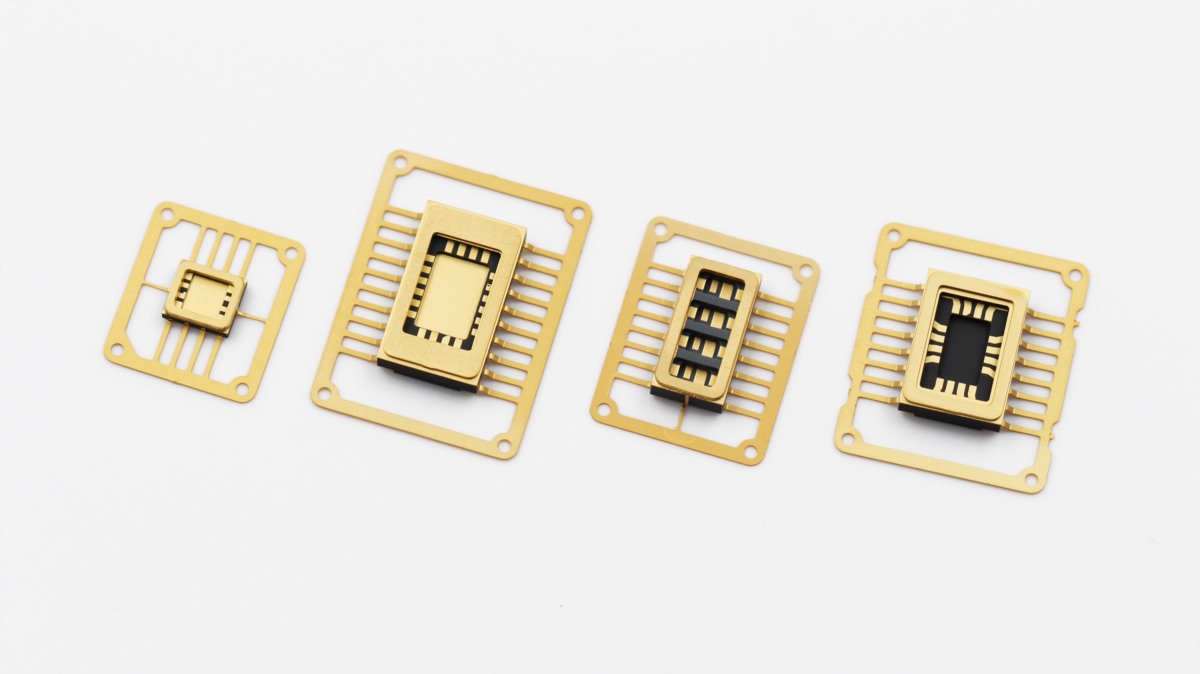

加热芯片(陶瓷加热元件)因其以下优势而成为氧传感器的首选解决方案:

成本优势:比传统加热系统更具成本效益

高性能:快速预热、运行稳定、降低冷启动排放

紧凑设计:非常适合集成到平面和宽带传感器中

耐用性:先进的陶瓷材料确保长久的使用寿命

我们作为供应商的优势

极具竞争力的价格:我们提供具有卓越成本效益的加热器解决方案。

完整的组件供应:除了加热芯片,我们还提供全系列的氧传感器零部件。

可靠的质量:我们的产品符合原厂标准,并可根据客户需求定制。

氧传感器在现代车辆、工业应用和环境监测系统中不可或缺。随着行业向更快、更具成本效益的加热解决方案迈进,陶瓷加热芯片将推动该领域的下一波广泛应用。凭借极具竞争力的价格、完整的组件供应和卓越的品质,我们完全有能力为原始设备制造商和售后市场合作伙伴提供支持,帮助他们满足未来的需求。

发送询盘

发送询盘