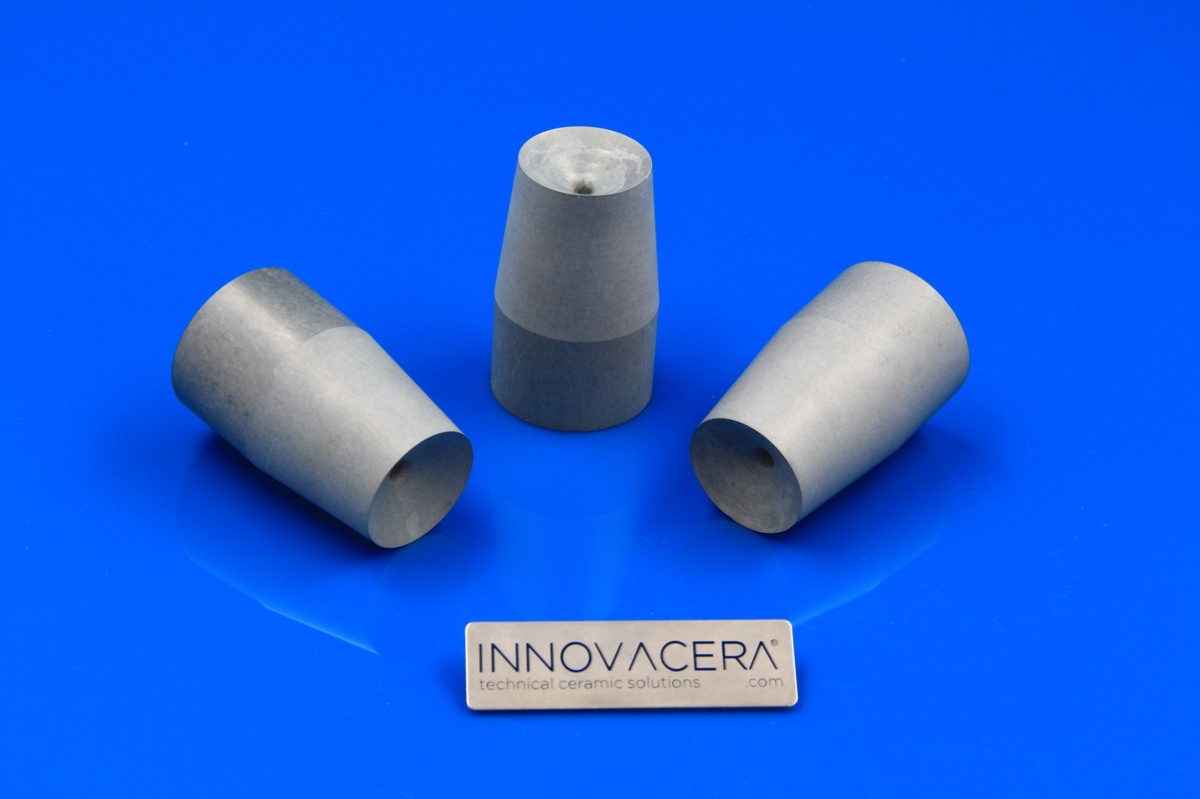

BN陶瓷喷嘴的应用

BN是一种热压六方氮化硼,具有独特的化学、电气、机械和热性能组合。它适用于各种高性能应用。BN陶瓷喷嘴广泛应用于航空航天、半导体等各种高温高性能行业,近年来因其以下独特性能而备受关注:

1.卓越的热稳定性

氮化硼陶瓷喷嘴的熔点约为2900°C,可在高真空和惰性气体环境中分别用于1800°C和2100°C的温度。

2.抗热震性

氮化硼喷嘴能够承受快速的温度变化而不会开裂。因此,它可用于温度波动剧烈的场所。

3.极强的耐腐蚀性

氮化硼陶瓷具有极强的耐酸碱等化学腐蚀性。它可以保护喷嘴免受所处理物料的侵蚀,从而降低污染风险并延长使用寿命。

4.自润滑性

氮化硼材料具有自润滑性。它可以确保熔融物料不会粘附在喷嘴上,防止堵塞并确保物料流动顺畅。

5.电绝缘性

氮化硼是一种优异的电绝缘体,因此适用于高压或等离子等应用。

材料特性

| 材料成分 | BN+ZrO2 | 99 BN |

| 密度 | 2.8g/cm2-2.9g/m3 | 2g/cm |

| 颜色 | 白色石墨 | 白色 |

| 抗弯强度 | 90MPa | 35MPa |

| 抗压强度 | 220MPa | 85MPa |

| 热导率 | 30W/(m.k) | 40W/(m.k) |

| 热膨胀系数 (20-1000°C) | 3.5 10-6/K | 1.8 10-6/K |

| 最高工作温度 | 惰性气体中 1800 °C | 惰性气体中 2100 °C |

| 高真空中 1800 °C | 高真空中 1800 °C | |

| 大气中 900 °C | 大气中 900 °C |

凭借其卓越的热稳定性、优异的抗热震性、优异的电绝缘性、化学惰性和润滑性,我们开发了一系列用于金属和玻璃加工的新型喷嘴,以及用于3D打印、半导体和航空航天工业的喷嘴。

1.金属和玻璃加工

BN喷嘴广泛应用于金属铸造和玻璃制造,这些领域需要接触高温熔融金属和玻璃。BN对熔融金属和玻璃具有极高的耐湿性,且不与化学物质发生反应,可确保喷嘴顺畅流动并防止堵塞。如果您正在寻找金属和玻璃加工喷嘴,BN将是您的理想选择。

2.3D打印

在金属3D打印中,BN喷嘴用于输送粉末材料或熔融金属。其热稳定性和低摩擦特性可确保材料流动的一致性,从而减少设备磨损并提高打印质量。

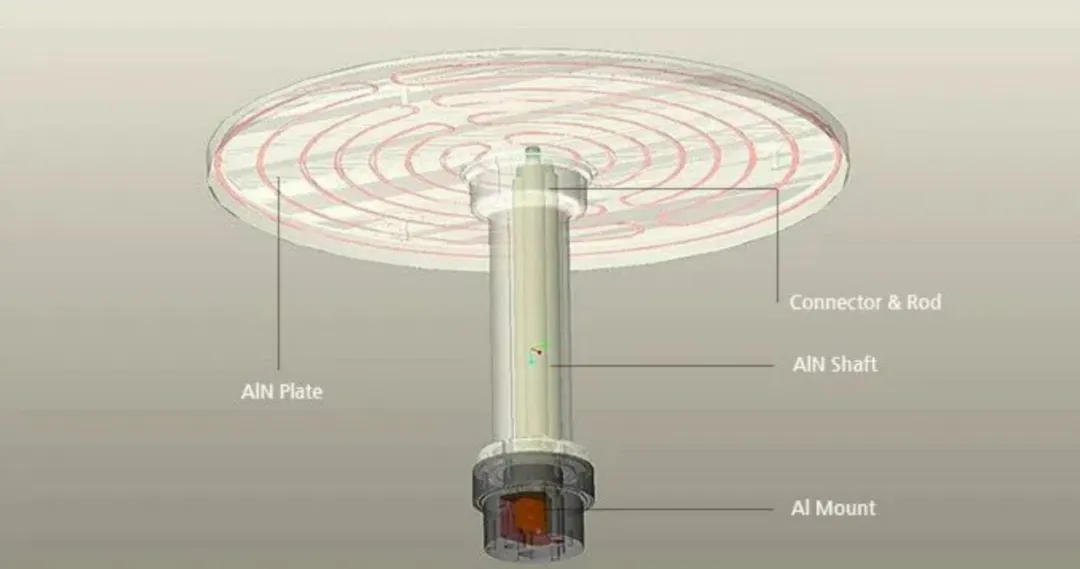

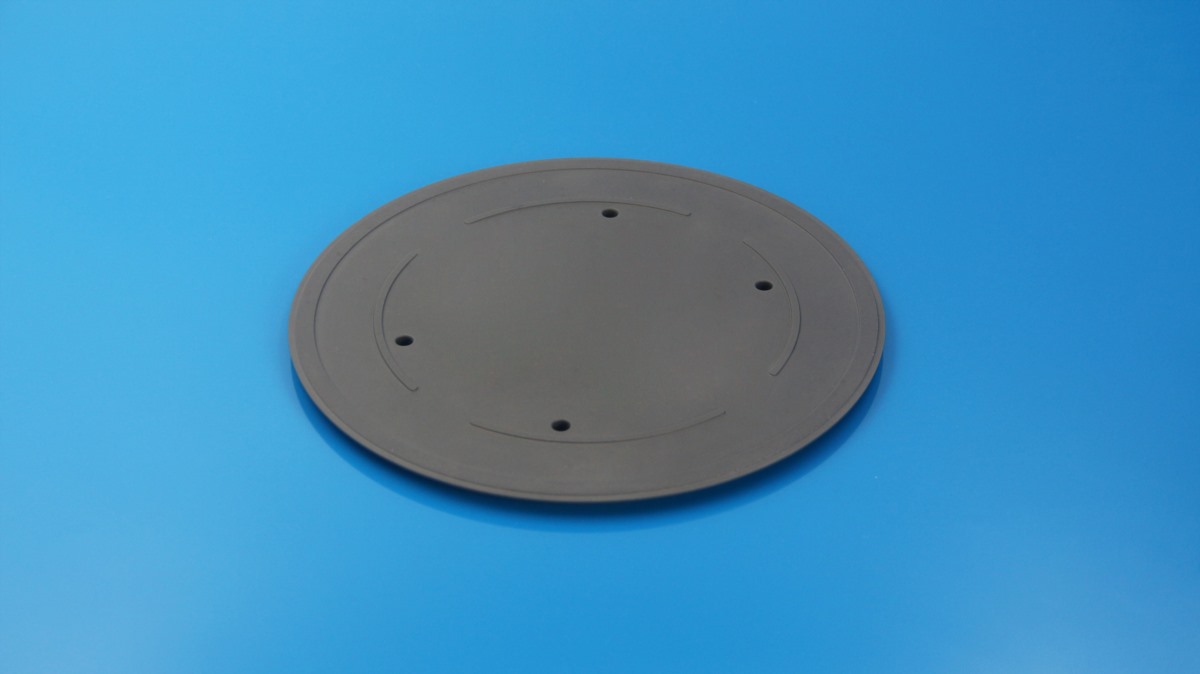

3.半导体行业

在半导体行业中,BN喷嘴用于化学气相沉积(CVD)和一些高温工艺。它适用于处理反应性气体,即使在极端条件下也不会发生化学反应,确保精确沉积。

4.航空航天工业

BN喷嘴用于火箭发动机和推进器。它具有耐极端温度和抗热冲击的能力,是引导高速废气的理想选择。

BN喷嘴在金属和草加工、3D打印、半导体和航空航天领域的应用证明了其多功能性和可靠性。凭借其众多优势,BN喷嘴一直是高性能应用的首选。如对 BN 喷嘴还有任何疑问,请随时通过 +86 592 558 9730 或 sales@innovacera.com 联系我们以获取更多信息。

发送询盘

发送询盘